- •1. Конструкционные стали обыкновенного качества нелегированные

- •Стали инструментальные легированные, согласно гост 5950-73, обозначаются также как и конструкционные легированные (например, 4х2в5мф и т. П.).

- •7. Взаимное расположение поверхностей. Допуски

- •8. Формы поверхностей деталей машин. Допуски

- •10. Металлообрабатывающие станки

- •13. Сверла. В настоящее время сверла производят из таких материалов как углеродистых, легированных или быстрорежущих сталей.

- •I18. Шлифовальные круги

- •20. Токарные и шлифовальные патроны

- •21. Наружные центры и центровые оправки

- •22. Машинные тиски

- •23. Магнитные приспособления

- •24. Инструментальные приспособления

- •26. Предельные калибры для контроля размеров

- •27. Формирование поверхностей методом следа

- •28. Формирование поверхностей методом копирования

- •28. Формирование поверхностей методом обкатывания

- •30. Физико-механические свойства материалов

- •Физико-механические свойства

- •Технологические свойства.

- •31. Понятие и структура технологического оборудования

- •2. Структура технологического процесса

- •33. Основные стадии технологического проектирования.

- •37. Исходные данные для технологического проектирования обработки детали.

- •38. Технологический контроль, нормоконтроль чертежа детали.

- •39. Технологичность конструкции детали

- •41. Выбор метода изготовления заготовки по элементам себестоимости

- •42. Методы изготовления отливок

- •43. Методы изготовления поковок

- •44. Методы изготовления штамповок

- •45. Методы изготовления сварных заготовок

- •46. Методы изготовления точных заготовок Отливка заготовок деталей.

- •58. На поверхностях деталей после их механической обработки всегда остаются неровности.

- •60. Металлорежущий станок

- •61. Выбор станочных приспособлений

- •62. Выбор режущего инструмента

- •63. Выбор инструментальных приспособлений

- •64. Выбор режимов резания

- •65. Техническое нормирование времени операций

- •66. Контроль качества в разных типах производства

- •67. Выбор средств измерений и контроля по метрологическим характеристикам

- •68. Экономическое обоснование технологического процесса

- •69. Особенности технологического проектирования обработки деталей на станках с чпу

- •71. Международный код для управляющих программ станков с чпу

- •72. Технологические возможности токарных станков с чпу

- •73. Подготовка технологической информации для токарных станков с чпу

- •Составление уп

- •Подготовка уп

- •74.Задание геометрической информации на токарных станках с чпу

- •75.Линейная и круговая интерполяция на токарных станках с чпу

- •81. Подготовка технологической информации для обработки детали на фрезерном станке с чпу.

- •Составление уп

- •Подготовка уп

- •86. Групповая технология обработки деталей.

- •87. Виды сборочных работ в машиностроении.

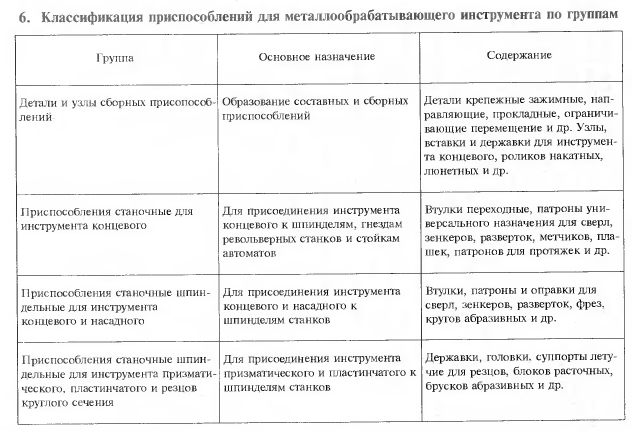

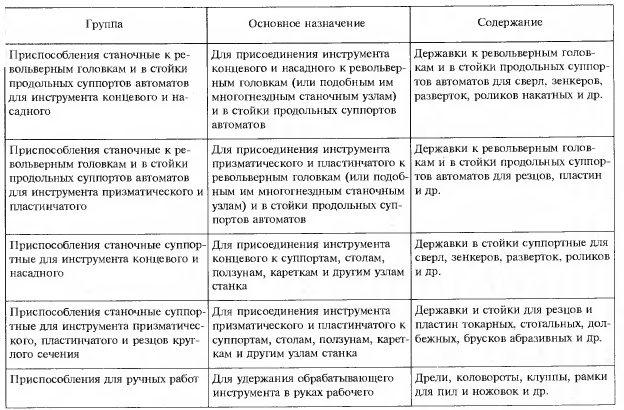

63. Выбор инструментальных приспособлений

При выборе инструментальных приспособлений учитывались:

- вид механической обработки;

- конструкция посадочного места станка;

- форма и размеры инструмента (его хвостовика).

Инструментальные приспособления

64. Выбор режимов резания

Оптимальные режим выбираются из условий наиболее полного использования режущей способности инструмента, кинетических и силовых характеристик станка. Режимы резания зависят от обрабатываемого материала, от материала режущей части инструмента, от шероховатости поверхности, от ее конфигурации, от величины припуска на обработку.

Принята следующая последовательность назначения режимов резания: сначала назначают глубину резания, затем задают величину подачи, потом скорость резания, затем скорость вращения шпинделя станка.

![]() Расчетно-аналитическим

методом вычислим режимы резания для

токарной обработки. Глубина резания

назначается в зависимости от вида

обработки.

Расчетно-аналитическим

методом вычислим режимы резания для

токарной обработки. Глубина резания

назначается в зависимости от вида

обработки.

Скорость резания рассчитывается

по эмпирической формуле:![]()

![]() Knv

— коэффициент, учитывающий состояние

поверхности заготовки

Knv

— коэффициент, учитывающий состояние

поверхности заготовки

Kiv — коэффициент, учитывающий вид инструментального материала

T — время износа материала резца. Показатели степеней x, y, m и коэффициент Cv выбираем по таблицам.

65. Техническое нормирование времени операций

Техническое нормирование времени операций можно выполнить расчетно-аналитическим методом. Штучное время на механическую обработку 1-й детали:

Тшт= То + Тв + Тоб + Тф

где То — Основное (машинное) время, вычисляемое как отношение длины рабочего хода инструмента к подаче (в минутах) его перемещения.

Тв — Вспомогательное время, включает в себя продолжительность всех вспомогательных ходов инструмента, включений, переключений станка, установки и снятия заготовки.

Топ = То + Тв — операционное время.

Тоб — Время операционного и технического обслуживания рабочего места

Тф — Время перерывов на отдых и физические потребности

Штучно-калькуляционное время включает, кроме того, подготовительно-заключительное время, отнесенное к одной детали: Тшт_к = Тшт+Тпз/N

N – кол-во деталей в партии

Тпз - подготовительно-заключительное время на всю партию, определяется по нормативам и включает время, затраченное рабочим на ознакомление с технолог.картой обработки детали, на изучение чертежа, наладку станка, подготовку, установку и снятие приспособления и инструмента для выполнения данной операции.

66. Контроль качества в разных типах производства

Стабильность качества в значительной мере зависит от выбранного вида и метода контроля. Технический контроль может быть стационарным или подвижным. В первом случае детали после определенной операции или полной обработки доставляются на постоянный контрольный пункт (испытательный стенд, участок лаборатории контроля и т. п.), где они подвергаются проверке (испытанию). Для контроля громоздких деталей обычно применяется подвижный контроль. При этом деталь проверяется контролером на месте изготовления. Контроль качества может быть сплошным — проверка каждой единицы продукции и выборочным — проверка определенной части (выборки) из партии изделий. Сплошной контроль применяется в тех случаях, когда технологический процесс не обеспечивает достаточной стабильности заданных размеров и других параметров качества продукции; при неоднородности качества материалов или комплектующих изделий; после технологических операций, от которых в значительной мере зависят точность или другие качественные показатели изделия, а также при проверке сложной или точной готовой продукции. При выборочном контроле особое значение имеет определение оптимальной выборки — количества проверяемых деталей из каждой партии. Различают также такие виды контроля, как пооперационный (после каждой операции) и групповой (после группы операций). Пооперационный контроль применяется при выполнении наиболее точных работ, а также в тех случаях, когда качество одной технологической операции существенно влияет на последующую обработку детали. Если несколько последовательных операций органически связаны между собой, то их проверку целесообразно осуществлять одновременно — групповым методом, сокращающим трудоемкость контроля. Для выявления продукции, не соответствующей техническим условиям, применяется приемочный контроль. Результаты его (включая испытание изделия) фиксируются клеймением продукции, в актах, протоколах или других документах. Контроль деталей и изделий может быть произведен визуальным способом (наружным осмотром) или инструментальным измерением геометрических параметров (линейных и угловых размеров, форм, взаимного расположения поверхностей и т. п.), а также проверкой различных физических характеристик (твердости, магнитной проницаемости и др.).