- •25. Литье в металлические формы

- •26. Электрошлаковое литье.

- •27. Обработка Ме давлением. Упругя пластическая деформация. Горячая и холодная обработка металла давлением.

- •28.Прокатка. Сущность процессов. Продукция прокатного производства.

- •29. Прессование. Технологические процессы прессования.

- •30. Волочение. Понятие о технологическом процессе волочения

- •31. Ковка. Сущность процесса и основные операции ковки.

- •32 Листовая штамповка

- •33. Объемная поковка штамповка

- •34. Сущность процесса сварки, условия образования межатомных и межмолекулярных связей при сварке.

- •35. Классификация способов сварки. Строение и стуктурно-фазовые превращения при сварке.

- •36. Сварочная дуга. Строения и условия устойчивости горения.

- •37. Источники питания сварочной дуги. Классификация и требования к источникам питания.

- •38. Сварочные матриалы. Е сварочная Сварочная проволока. Электроды для ручной дуговой сварки, виды покрытий, типы, марки.

- •39. Технологические возможности способов электрической сварки плавлением. Ручная дуговая сварка. Области применения.

- •40. Полуавтоматическая дуговая сварка. Область применения.

- •41. Автоматичекя дуговая сварка под флюсом. Область применения.

- •42. Анодно-механическая обработка заготовок.

- •43. Электрохимическая обработка заготовок.

- •44. Ультразвуковая обработка заготовок.

- •45. Способы нанесения покрытий

- •46. Основные виды покрытий. Износостойкие и антикоррозионные покрытия.

- •47. Современные неметаллические конструкционные материалы. Разновидности и области применения.

- •48. Пластмассы. Классификация и область применения.

- •49. Способы изготовления деталей из термопластов. Экструзия, литье и штамповка.

- •50.Способы изготовления изделий их реактопластов. Формообразование, горячее прессование, методы литья, обработка в твердом состоянии, сварка и склеивание.

- •51.Порошковая металлургия. Сущность процесса получения деталей. Область применения

- •11. Раскисление стали.

- •12. Способы разливки стали.

- •13. Строение и дефекты слитка кипящей стали

- •1 Цель, задачи и содержание дисциплины

- •2 Виды современных км

- •3 Методы получения заготовок машиностроения

- •5 Пути повышении качества и эффективности использования км

- •6 Основы металлургии. Производство чугуна в домнах

- •1 Калашник; 2 Шахта; 3 Распар; 4 Заплечники; 5 Горн

- •4 Технологические свойства км

- •8 Производство стали в конверторах

- •7 Основы производства стали

- •10 Производство стали в электропечах

- •11 Раскисление стали

- •12 Способы разливки стали

- •13 Строение и дефекты слитка кипящей стали

- •14 Строение и дефекты слитка спокойной стали

- •15 Ликвация. Химические неоднородности в стали

- •16 Производство меди

- •17 Производство титана

- •19 Ручная и машинная формовки. Формовочные и стержневые смеси

- •18 Основы технологии литейного производства. Литейные сплавы и их свойства

- •9 Производство стали в мартеновских печах

- •20 Заливка литейных форм. Выбивка отливок. Очистка и обрубка отливок

- •21 Специальные способы литья

- •2 Виды современных км

- •3 Методы получения заготовок машиностроения

- •4 Технологические свойства км

- •6 Основы металлургии. Производство чугуна в домнах

- •1 Калашник; 2 Шахта; 3 Распар; 4 Заплечники; 5 Горн

- •5 Пути повышении качества и эффективности использования км

- •7 Основы производства стали

- •8 Производство стали в конверторах

- •9 Производство стали в мартеновских печах

- •10 Производство стали в электропечах

- •22 Литье по выплавляемым моделям

- •23 Литье в оболочковые формы25. Литье в металлические формы

- •27. Обработка Ме давлением. Упругя пластическая деформация. Горячая и холодная обработка металла давлением.

- •28.Прокатка. Сущность процессов. Продукция прокатного производства.

- •29. Прессование. Технологические процессы прессования.

- •30. Волочение. Понятие о технологическом процессе волочения

- •31. Ковка. Сущность процесса и основные операции ковки.

- •32 Листовая штамповка

- •33. Объемная поковка штамповка

- •34. Сущность процесса сварки, условия образования межатомных и межмолекулярных связей при сварке.

- •35. Классификация способов сварки. Строение и стуктурно-фазовые превращения при сварке.

- •36. Сварочная дуга. Строения и условия устойчивости горения.

- •37. Источники питания сварочной дуги. Классификация и требования к источникам питания.

- •38. Сварочные матриалы. Е сварочная Сварочная проволока. Электроды для ручной дуговой сварки, виды покрытий, типы, марки.

- •39. Технологические возможности способов электрической сварки плавлением. Ручная дуговая сварка. Области применения.

- •40. Полуавтоматическая дуговая сварка. Область применения.

- •41. Автоматичекя дуговая сварка под флюсом. Область применения.

- •42. Анодно-механическая обработка заготовок.

- •43. Электрохимическая обработка заготовок.

- •44. Ультразвуковая обработка заготовок.

- •45. Способы нанесения покрытий

- •46. Основные виды покрытий. Износостойкие и антикоррозионные покрытия.

- •47. Современные неметаллические конструкционные материалы. Разновидности и области применения.

- •48. Пластмассы. Классификация и область применения.

- •49. Способы изготовления деталей из термопластов. Экструзия, литье и штамповка.

- •50.Способы изготовления изделий их реактопластов. Формообразование, горячее прессование, методы литья, обработка в твердом состоянии, сварка и склеивание.

- •51.Порошковая металлургия. Сущность процесса получения деталей. Область применения

- •11. Раскисление стали.

- •24 Центробежное литье. Получение труб литьем

28.Прокатка. Сущность процессов. Продукция прокатного производства.

Прокатка – это способ обработки пластическим деформированием – наиболее распростран?нный. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Сущность процесса: заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем. Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки.

Процесс прокатки осуществляется как в холодном, так и горячем состоянии.

Основными технологическими операциями прокатного производства являются подготовка исходного металла, нагрев, прокатка и отделка проката.

Подготовка исходных металлов включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката.

Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева.

При прокатке контролируется температура начала и конца процесса, режим обжатия, настройка валков в результате наблюдения за размерами и формой проката. Отделка проката включает резку на мерные длины, правку, удаление поверхностных дефектов и т.п. В зависимости от профиля прокат делится на четыре основные группы: листовой, сортовой, трубный и специальный. В зависимости от того нагретая или холодная заготовка поступает в прокатные валки – горячий и холодный.

Листовой прокат из стали и цветных металлов подразделяется на толстолистовой (4…60 мм), тонколистовой (0,2…4мм) и жесть (менее 0,2 мм). Толстолистовой прокат получают в горячем состоянии, другие виды листового проката – в холодном состоянии.

Среди сортового проката различают:

•заготовки круглого, квадратного и прямоугольного сечения для ковки и прокатки;

•простые сортовые профили (круг, квадрат, шестигранник, полоса, лента);

•фасонные сортовые профили:

- профили общего назначения (уголок, швеллер, тавр, двутавр);

- профили отраслевого назначения (железнодорожные рельсы, автомобильный обод);

- профили специального назначения (профиль для рессор, напильников).

29. Прессование. Технологические процессы прессования.

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Технологический процесс прессования включает операции:

•подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля);

•нагрев заготовки с последующей очисткой от окалины;

•укладка заготовки в контейнер ;

•непосредственно процесс прессования;

•отделка изделия (отделение пресс-остатка, разрезка).

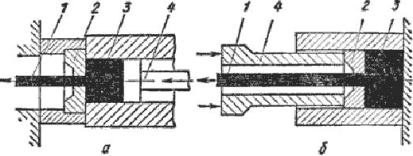

Применяются две метода прессования: прямой и обратный.

1 – готовый пруток;

2 – матрица; 3 – заготовка; 4 - пуансон

При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера.

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий.

К основным преимуществам процесса относятся:

•возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

•возможность получения практически любого профиля поперечного сечения;

•получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

•высокая производительность, до 2…3 м/мин.

Недостатки процесса :

•повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

•появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

•высокая стоимость и низкая стойкость прессового инструмента;

•высокая энергоемкость.