- •1.Промышленность строительных материалов. Общие положения.

- •2.Технология. Технологические процессы. Структура технологического процесса. Технологические операции.

- •3.Классификация технологических процессов.

- •5.Подобие и моделирование систем и процессов. Системный анализ.

- •6.Подобные системы тел. Геометрически подобные объекты.

- •1. По неопределенности состояния объекта

- •2. По содержательным характеристикам подобия объекта и модели

- •3. По принципу отображения объекта

- •8. Критерии подобия. Критерии Ньютона, Фруда, Коши.

- •9.Структура процесса моделирования.

- •10. Теоретическая прочность материала. Закон Кулона. Закон Борна.

- •11. Удельная поверхностная энергия.

- •13.Дефекты кристаллической решетки. Виды дефектов.

- •14. Процессы измельчения. Дробление и помол.

- •15.Свойства материалов, влияющие на процесс измельчения.

- •16.Степень измельчения.

- •17.Законы измельчения. Закон Риттингера.

- •18. Закон Кирпичева – Кика.

- •19. Закон Ребиндера.

- •21. Виды измельчения. Классификация измельчителей.

- •Виды измельчения

- •22. Схемы измельчения.

- •23. Щековые дробилки. Определение угла захвата.

- •25. Дробилки ударного действия. Молотковые дробилки и мельницы.

- •26. Расчет основных параметров молотковых и роторных дробилок.

- •27.Шаровые мельницы. Классификация.

- •28. Шаровые мельницы. Теория помола.

- •29. Шаровые мельницы. Угол отрыва. Критическая частота вращения.

- •30. Среднеходные мельницы. Валковые среднеходные мельницы.

- •31.Дезинтеграторы. Схема движения материала в камере помола.

- •32.Струйные мельницы. Расчет основных параметров.

- •33.Вибрационные мельницы. Классификация.

- •34.Инерционные вибромельницы. Основы расчета.

- •35.Гирационные вибромельницы.

- •36.Удельная поверхность измельченного тела.

- •37. Энергия, затраченная на измельчение. Дифференциальное уравнение Чарльза.

- •38.Кинетика измельчения. Закон кинетики измельчения.

- •39.Классификация материала. Способы классификации.

- •40.Эффективность грохочения.

- •41.Классификация процессов грохочения.

- •42.Типы грохотов и схемы грохочения.

- •43.Колосниковые грохоты.

- •44. Плоские качающиеся грохоты.

- •45. Вибрационные грохоты.

- •46.Барабанные грохоты. Определение частоты вращения.

- •47. Режимы движения сит (решет).

- •49.Характеристика крупности материала.

- •50.Гранулометрический состав.

- •51.Способы определения гранулометрического состава.

- •52.Процессы смешения материалов.

- •53. Насыпная плотность материала. Угол естественного откоса. Угол внутреннего трения.

- •54.Основные типы смесителей.

- •55.Оценка однородности смеси.

- •56.Идеальные и реальные смеси.

- •57.Кинетика смешения.

- •59.Процессы формования.

- •60.Виброформование.

- •61.Схемы вибрирования.

- •62.Элементы расчета виброплощадок.

- •63.Процесс центробежного формования.

- •64.Схемы центрифуг.

- •65.Процесс прессования. Общее давление прессования.

- •66. Изменение геометрии массы в процессе прессования.

- •67. Кривая осадки сырца.

- •68.Кривая изменения высоты сырца.

- •69.Изменение давления по высоте сырца.

- •70.Расчетная схема процесса прессования.

- •71.Пластическое формование (экструзия). Схема шнекового пресса.

- •73.Формование листового стекла. Схема формования листового стекла.

- •74.Схема машины ввс.

- •75.Формование прокатыванием.

- •76.Способ формования полированного стекла (флоат – процесс).

- •77.Схема формования флоат – стекла.

- •78.Процессы сепарации двухфазных потоков. Гравитационная сепарация.

- •79.Схема осаждения частиц в жидкости.

- •80.Отстойник для разделения эмульсий.

- •82.Схема

- •83.Мокрое (адсорбционное) пылеулавливание. Схема насадочного скруббера.

- •84.Электрофильтры.

- •85.Пластинчатые питатели.

- •86. Ленточные питатели. Тарельчатые питатели. Шнековые питатели. Ленточные питатели

- •Тарельчатые питатели

- •Шнековые питатели

- •87. Адгезия, когезия, аутогезия.

- •95. Процессы охлаждения в охладителях.

85.Пластинчатые питатели.

Пластинчатые питатели применяются для равномерной подачи материалов в камнедробилки, в дробильные вальцы и т. п. машины.

Различают питатели тяжелого типа, предназначенные для подачи материала в кусках размером до 1300 мм, и нормального типа для подачи кусков размером до 400—500 мм. Питатели тяжелого типа допускают падение на них материала со сравнительно большой высоты.

Пластинчатый питатель (рис. 186) представляет собой непрерывную ленту из звеньев / с бортами 2 в звеньях, соединенных между собой стяжками (пальцами) 3, на концах которых установлены ролики 4, входящие во впадины приводных 5 и натяжных 6 звездочек. Лента натягивается при посредстве двух винтов 7 и поддерживается верхними 8 и нижними 9 барабанами.

Привод питателя состоит из электродвигателя, клиноременной передачи, редуктора, цепной передачи, передающей вращение звездочке 10 и далее через зубчатую цилиндрическую передачу 11 приводному валу 12.

Питатели устанавливаются наклонно, при этом стандартный угол принят равным 15°. Бункер для питателя изготовляется с таким расчетом, чтобы задняя его стенка имела угол наклона в 55°, а боковые стенки — 48°. Величины углов могут несколько отклоняться от указанных с тем, однако, условием, чтобы угол пересечения задней и боковой стенок был бы не меньше угла естественного откоса.

Основными размерами пластинчатого питателя являются ширина ленты и высота бортов.

Выбор размеров ленты производится с учетом потребной производительности и объемной массы материала, величины рабочей скорости, размеров кусков материала, степени равномерности питания и зависящего от нее коэффициента заполнения сечения ленты.

Рабочая скорость ленты принимается для питателей тяжелого типа в пределах 0,05—0,25 м/сек, а для питателей нормального типа — 0,025— 0,15 м/сек.

Производительность пластинчатого питателя с брртами подсчитывается по формуле

кг/ч,

(750)

кг/ч,

(750)

гдеВ— расстояние между бортами, м;

h— высота бортов, м;

v—скорость движения ленты, м/сек;

γо6— объемная масса материала, кг/м3;

ψ — коэффициент заполнения сечения ленты, ψ=0,75—0,8.

При выборе ширины ленты необходимо учитывать величину наибольшего размера поступающих кусков. Если количество особо крупных кусков не превышает 10% от общей массы, то рекомендуется ширину ленты принимать равной примерно 1,8—2,5 размера наибольших кусков.

Высота бортов практически принимается равной (0,06—0,09) В.

Суммарное тяговое усилие на пластинчатом питателе равно

Wo6щ=W1+W2+W3 н, (751)

где W1 — сопротивление движению груженой ветви, н;

W2— сопротивление движению холостой ветви, н;

W3— сопротивление движению при перегибе цепей на приводных и натяжных роликах.

Для наклонно установленного питателя получим

н, (752)

н, (752)

где q1 — сила тяжести материала, приходящаяся на 1 пог. м ленты, н/м;

q2— сила тяжести 1 пог.мленты, н/м;

L— длина питателя, м;

β — угол установки питателя, град;

ω — коэффициент тяги;

(7б3)

(7б3)

k— коэффициент, учитывающий сопротивление движению от трения реборд роликов о направляющие, k=l,5;

f— коэффициент трения скольжения в ступице ролика, f=0,25;

d— наружный диаметр втулки ролика, м;

μ — коэффициент трения качения роликов по направляющим, μ=0,001 м.

D— диаметр ролика, м;

н,

(754)

н,

(754)

н.

н.

Мощность электродвигателя будет равна

вт,

(755)

вт,

(755)

где v— скорость движения ленты, м/сек;

η — к. п. д. привода.

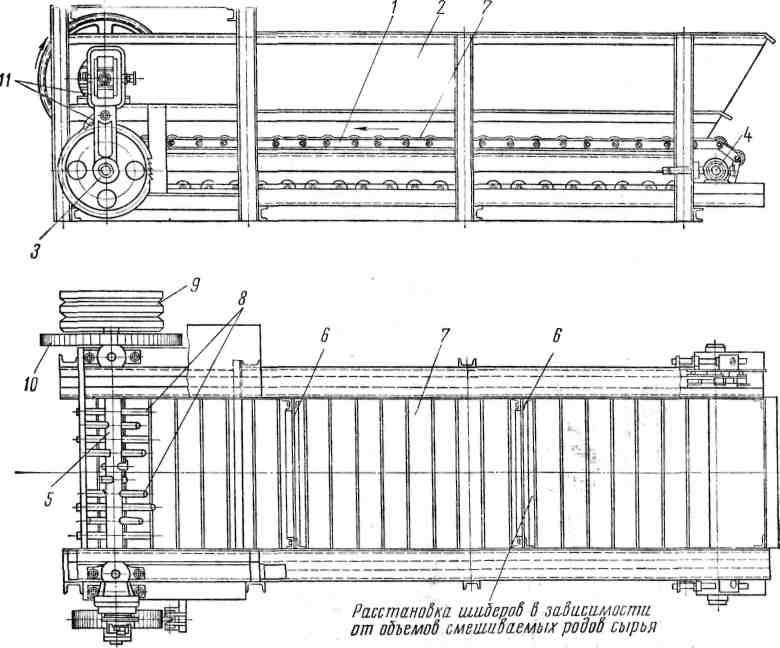

Рис. 187. Яшичный подаватель

Второй тип пластинчатого питателя — ящичный, подаватель, применяемый на керамических заводах для приема глины из автосамосвалов или и вагонеток и последующей равномерной подачи ее в перерабатывающие машины,— представлен на рис. 187. Он состоит из пластинчатой ленты 1, ящичного корпуса 2, ведущего 3 и натяжного 4 валов, вала 5 с билами у приводного устройства. Корпус питателя представляет собой сварной каркас прямоугольной формы, обшитый с внутренней стороны металлическими листами. В вертикальных направляющих корпуса установлены шиберы 6, разделяющие корпус на три отсека.

В каждый из отсеков подается по одному компоненту (глина, песок, опилки и т. п.). Шиберы по высоте устанавливаются с таким расчетом, чтобы нижний обрез его вместе с лентой образовывал окно для прохода материала. При этом учитывается, что первое по ходу окно должно пропустить определенное количество массы из первого отсека, второй шибер устанавливается так, чтобы в образованное им окно прошла вся масса, поступающая из первого отсека, плюс порция из второго отсека и т. д.

Пластинчатый транспортер состоит из двух бесконечных тяговых пластинчато-роликовых цепей, к которым приварены плоские поперечные пластины 7. Для предотвращения просыпания массы пластины расположены таким образом, что перекрывают друг друга, а вдоль корпуса подавателя укреплены резиновые полосы, перекрывающие зазор между лентой и корпусом. На ведущем и натяжном валах закреплены по две звездочки для тяговых цепей.

Для разбивания крупных комьев глины служат билы 8.

Привод ящичного питателя осуществляется от электродвигателя через редуктор, клиноременную передачу 9, зубчатую передачу 10 и кулисно-храповой механизм 11. В новейших конструкциях привод выполняется без кулисно-храпового механизма.

Ящичные питатели изготовляются с расстоянием между центрами приводного и натяжного валов в 3,5 и 5 м.