- •Заполнители для бетона. Пески, требования (классификация по происхождению, свойства).

- •Мелкий заполнитель.

- •Заполнители для бетона. Крупный заполнитель, требования (классификация по происхождению, свойства).

- •Крупный заполнитель

- •Свойства тяжелого бетона (прочность, морозостойкости, водопроницаемость и др.).

- •Свойства

- •12. Специальные виды бетонов. Высокопрочный, кислотоупорный.

- •По средней плотности:

- •По размеру заполнителя:

- •Кассетный способ производства, являясь по существу стендовым методом, выделяется в самостоятельную группу.

- •16.Изготовление железобетонных изделий в формах, перемещаемых по технологическим постам на заводах сборного железобетона.

- •Кассетный способ производства, являясь по существу стендовым методом, выделяется в самостоятельную группу.

- •17.Изготовление железобетонных изделий в стационарных неперемещаемых формах на заводах сборного железобетона.

- •Сущность коррозионного воздействия различных агрессивных факторов

- •Способы защиты

- •Охарактеризуйте основные технологические схемы производства сборного железобетона и укажите способы термообработки бетона на завода железобетонных конструкций,

- •21,Что такое предварительно напряженный железобетон и каковы его преимущества по сравнению с обычным железобетоном.

- •Влияние условий твердения на прочность бетона и уход за ним.

- •Структура бетона. Виды пор, их влияние на свойства бетона.

- •Строительные растворы. Классификация. Материалы для изготовления. Основные свойства и область применения строительных растворов.

- •Свойства строительных растворов, классификация.

- •Керамические материалы. Сырье для производства керамических материалов и изделий. Корректирующие добавки

- •2 8. Технология производства керамических изделий (пластический способ, полусухой, шликерный).

- •Керамический кирпич. Полусухое прессование керамических изделий, достоинства и недостатки.

- •30. Керамический кирпич. Пластический способ формования керамических изделий, достоинства и недостатки.

- •Автоклавные силикатные материалы на основе известковокремнеземистых цементов. Основные требования. Классификация

- •Строение и состав древесины, применение.

- •Пороки древесины и их влияние на свойства древесных изделий и конструкций. Основные виды.

- •Защита древесины от загнивания и поражения насекомыми. Защита древесины от возгорания

- •38.Определение твердости металлов по Бринеллю.

- •41. Структура и свойства чугунов

- •Способы армирования. Классификация арматурных сталей. Способы натяжения арматуры.

- •Цветные металлы, их маркировка, применение.

- •Стали обыкновенного качества, легированные конструкционные, низколегированные строительные.

- •Черные и цветные металлы, применяемые в строительстве.

38.Определение твердости металлов по Бринеллю.

П

ринципиальная

схема

ринципиальная

схема

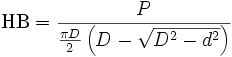

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения. Твёрдость по Бринеллю HB рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:

,

,

где P — приложенная нагрузка, Kgf; D — диаметр шарика, мм; d — диаметр отпечатка, мм, или по формуле:

![]() ,

,

где h — глубина внедрения индентера.

39.Определение твердости металлов по Виккерсу.

Сущность метода заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями.

Твердость по Виккерсу вычисляется путём деления нагрузки Р на площадь поверхности полученного пирамидального отпечатка. Метод Виккерса позволяет определять твёрдость азотированных и цементированных поверхностей, а также тонких листовых материалов.

40.Определение твердости металлов по Роквеллу.

Метод определения твердости алмазным конусом (по Роквеллу) (рис. 8.41, в) применяется для изделий из низкоотпущенной закаленной стали или твердых сплавов в соответствии с ГОСТ 9013—59. Алмазный конус с углом 120° имеет у вершины закругление радиусом ρ = (0,2 ± 0,005) мм.

Определение твердости производится вдавливанием в испытуемый образец алмазного под действием двух последовательно прилагаемых нагрузок: предварительной в 100 Н и общей в 600 или 1500 Н.

Рис. 8.41. Определение твердости металлов алмазным конусом (по Роквеллу)

Алмазный конус сначала получает предварительную нагрузку (Ро), в результате которой конус вдавливается в испытуемый материал на незначительную глубину. Далее нагрузка увеличивается до величины Р=Р0+Р1

41. Структура и свойства чугунов

Чугуны – сплавы железа с углеродом и с другими элементами с содержанием углерода более 2%. Различают по структуре белый, серый, высокопрочный и ковкий чугун. Почти весь углерод в белом чугуне находится в связанном состоянии в виде цемента, в изломе белый чугун имеет матово-белый цвет. Серый чугун характеризуется наличием графита, в изломе серый чугун имеет темно-серый цвет. Серый чугун маркируется буквами СЧ и цифрами, пример СФ12, СЧ15 и т.д., показывающими среднее временное сопротивление при растяжении. Высокопрочный чугун содержит графит шаровидной формы. Такая форма графита получается при присадках в жидкий чугун магния или циркония. Высокопрочные и ковкие чугуны маркируют соответственно буквами ВЧ и КЧ и цифрами, пример ВЧ40-10, КЧ30-16 и т.д., при этом первые две цифры указывают на среднее растяжение, а следующие – на относительное удлинение. Жаростойкие чугуны маркируются буквами ЖЧ, цифрами, показывающими в процентах среднее содержание основного легирующего элемента, пример ЖЧХ-20. 42. Применение цветных металлов и сплавов в строительстве.

Из группы цветных металлов наибольшее распространение получили алюминий и его сплавы. Как и железо, он является металлом, добываемым из недр земли в виде соответствующих руд, поступающих на переработку. Алюминий — серебристо-белый металл с температурой плавления 660,4°С, плотностью 2,7 г/см3, пределом прочности 127 МПа, твердостью 245 МПа. Он химически весьма активен и поэтому всегда в природе находится только в виде соединений. Свыше 200 минералов в земной коре содержат в своем составе алюминий. Почти половина из них — алюмосиликаты, в особенности полевые шпаты, на долю которых приходится более половины массы земной коры, а также нефелин, цеолиты, слюды и другие минералы. Получают алюминий из чистого оксида алюминия, выделяемого из обезвоженных прокаливанием бокситов и других руд. Для этого оксид алюминия (иногда называемый глиноземом) подвергают электролизу расплавленном состоянии и при высокой температуре (около 1000°С) и большой силе тока. Для понижения температуры плавления добавляют минерал криолит и получают криолитоглино-земныи расплав. В результате: 2АL2О3 = 4АL (на катоде) + 3О2: (на аноде;. Электролиз выполняют в ванне (катодом служит ее графитовая подина. Собранный на катоде (на дне ванны) алюминий периодически выпускают из ванны. В целом производство алюминия является трудоемким и сложным. Для повышения механической прочности в алюминий вводят легирующие добавки — Mg, Mn, Cu, Si, Zn, т. е. переводят чистый алюминий в сплавы. В качестве конструкционных материалов чаще используют именно сплавы. Их разделяют на деформируемые, характеризуемые своей высокой пластичностью и прочностью, и литейные — для изготовления из них различных отливок. Среди деформируемых сплавов — дюралюмины, содержащие добавки меди, магния, марганца, кремния, железа. к литейным относят сплавы, содержащие до 7% кремния и именуемые силуминами или до 10% магния и отличающиеся высокой коррозионной стойкостью. Марки технического алюминия: АД, АД1; марки высокопрочного: В-95, В-96. Алюминиевые сплавы применяют в различных отраслях промышленности, а также в промышленном и гражданском строительстве, в том числе при возведении подъемно-транспортных сооружений, мостов, сборных домов, труб, профилей любого сечения, для изготовления оконных и дверных алюминиевых блоков, фасадов зданий, витражей, карнизов.