- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 9 лекция 6

Раздел II. Инструменты формообразования

Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

Токарные резцы.

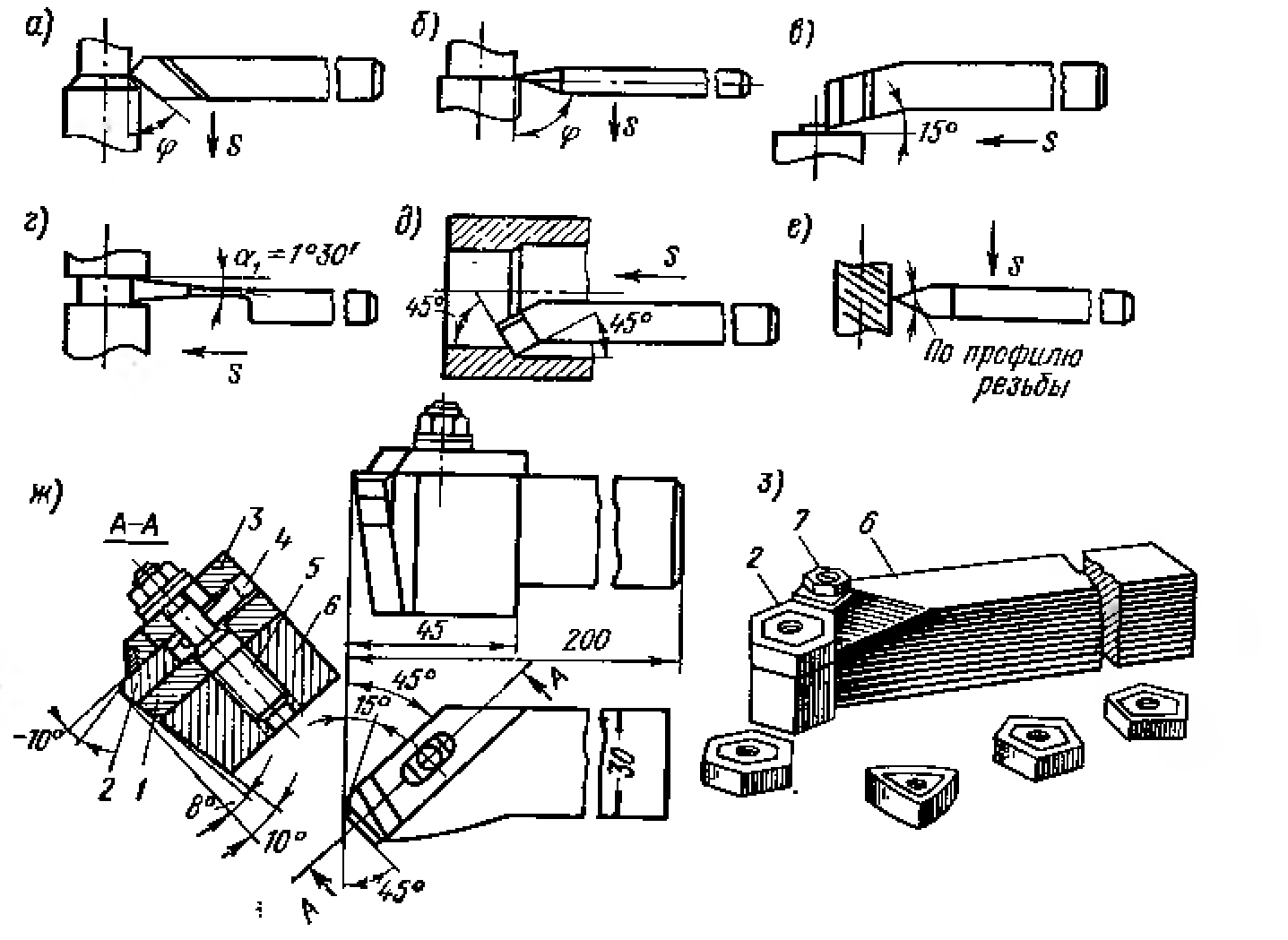

По виду выполняемой работы резцы разделяют на проходные, подрезные, отрезные, расточные, резьбовые и фасонные.

Различают черновые (обдирочные) и чистовые проходные резцы. Первые используют для черновой обработки деталей, когда нужно снять толстый слой металла. Эти резцы бывают правые, левые, прямые (рис. 2.1.1,а), отогнутые. Чистовые проходные резцы (рис. 2.1.1,6), имеющие значительно больший радиус закругления при вершине, чем обдирочные, применяют для окончательной обработки изделий.

Рис 2.1.1. Токарные резцы

Черновыми и чистовыми подрезными резцами (рис. 2.1.1,в) обрабатывают торцовые поверхности заготовок или уступы при поперечной подаче.

Отрезные резцы (рис. 2.1.1,г) служат для разделения заготовок на части и выточки кольцевых канавок.

Расточными резцами (рис. 2.1.1,д) обрабатывают сквозные и глухие отверстия; длина этих резцов всегда должна быть больше длины обрабатываемого отверстия.

Резьбовые резцы (рис. 2.1.1,е) по расположению головки относительно тела резца для нарезания наружной резьбы выполняют прямыми, а для внутренней — отогнутыми. Угол при вершине должен соответствовать профилю резьбы.

Фасонные резцы предназначены для чистовой обработки фасонных поверхностей. Форма главной режущей кромки резца должна строго соответствовать форме чистовой поверхности детали.

При токарных работах часто применяют специальные резцы, у которых изменена геометрическая форма с целью повышения их стойкости. Такие резцы предложены новаторами производства.

Токарные резцы обычно изготовляют из быстрорежущей стали (Р9, Р18, Р18Ф2 и др.), реже из легированной (9ХФ и ХВ5). У составных резцов режущая часть выполнена из твердое плавных металлокерамических и минералокерамических пластинок, а тело резца – из углеродистой стали.

Твердые металлокерамические сплавы марок ВК (карбид вольфрама с кобальтом) применяют для точения, главным образом, чугуна, цветных металлов и их сплавов, а также жаропрочных и нержавеющих сталей; сплавы марок TK (на основе карбидов титана и вольфрама) используют обычно для точения пластичных металлов.

Для токарных резцов при черновом точении стали применяют пластинки металлокерамических твердых сплавов марок T5K10, T15K6, T14K8, T5K12B, а также ВК8 и ВК6М; для черновой обработки чугуна – ВК6, ВК8, ВК6М, а также Т30К4, T5K10, Т14К8, T15K6 и др. Для получистого и чистого точения стали применяют твердосплавные пластинки марки ВК6М. При чистовой обработке чугуна применяют пластинки марок ВК2, ВКЗ, ВК6, ВК8. а также пластинки из минералокерамического материала марки ЦМ-332.

Для тонкого точения используют алмазные резцы с напаянными алмазами или с механическим их креплением.

Пластинки из твердых металлокерамических сплавов соединяют с державкой резца пайкой, а из минаралокерамики закрепляют при помощи различных механических приспособлений. На рис. 2.1.1,ж показано крепление такой пластинки на проходном резце. Пластинка 2 прижимается накладным стружколомом 3 через подкладку 1 к державке 6 резца. Для надежного фиксирования положения пластинки служит упор 4. Стружколом крепят к державке шпилькой 5.

Резец с механическим креплением многогранных (многолезвийных), неперетачиваемых металло- и .минералокерамических пластинок показан на рис. 206,з. При помощи механического крепления 7 пластинка 2 крепится к державке 6 резца. Эти резцы обычно предназначены для наружного обтачивания изделий: они имеют главные углы в плане φ = 45; 60; 75 и 90°. Главный задний угол α получают за счет соответствующей установки пластинки на державке резца.

Многолезвийные пластинки изготовляют трех-, четырех-, пяти-и шестигранными с диаметром описанной окружности 14–26 мм и рабочей высотой 16–30 мм из вольфрамо-кобальтовых, титано-вольфрамо-кобальтовых и минералокерамических сплавов. Такие резцы надежны в работе и позволяют осуществлять подачу в диапазоне 0,3–0,8 мм. Благодаря углублению (выкружке) на передней поверхности стружка хорошо завивается и дробится. Резцы с многолезвийными пластинками позволяют последовательно использовать для резания металла без переточки все грани пластинки. Срок их службы по сравнению с напаянными резцами увеличивается на 25–200%.

Инструмент для сверления и обработки отверстий.

Наиболее распространенный режущий инструмент при сверлении–спиральные сверла.

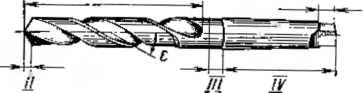

Спиральное сверло (рис. 2.1.2) состоит из рабочей части /, шейки /// и хвостовика IV. В рабочей части в свою очередь различают режущую II и направляющую или центрирующую части.

Рис. 2.1.2. Спиральное сверло

В направляющей части сверла (рис.2.1.3) расположены две канавки 1 и 6 для отвода стружки из просверливаемого отверстия, а также две ленточки 3 и 8 для обеспечения направления сверла при резании.

Режущая часть сверла имеет лве главные режущие кромки 2 и 7,

поперечную кромку 4 и две задние поверхности 5 и 9.

Угол при вершине сверла 2φ, образуемый режущими кромками, выбирают в зависимости от твердости и хрупкости обрабатываемого материала. Для обработки стали и чугуна средней твердости угол при вершине состав-

Рис.2.1.3. Спиральные сверла:

а) обычное, б) с отверстием для подвода охлаждающей жидкости

ляет 116–120°, для красной меди – 125°, для алюминия, мягкой бронзы, латуни – 130–140°.

Угол наклона винтовой канавки ε в зависимости от диаметра сверла принимают 18–30°.

Диаметр спиральных сверл с цилиндрическим и коническим хвостовиками изменяется в пределах 0,25–80 мм. При сверлении можно получить ∆3–∆5-й классы чистоты поверхности и 4–6-й классы точности.

Для дальнейшей обработки отверстий, полученных сверлением, литьем или штамповкой, применяют зенкерование и развертывание.

Зенкерование обеспечивает получение отверстий 3–7-го классов точности и ∆ 5–∆ 6-го классов чистоты; при развертывании получают отверстия 2–3-го классов точности и ∆5–∆9-го классов чистоты.

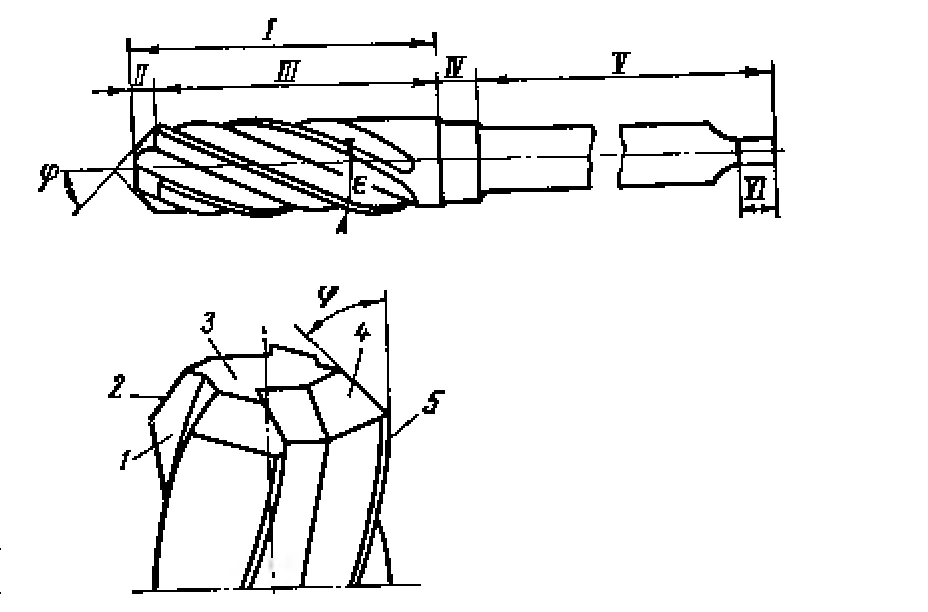

Рис.2.1.4. Зенкер

Режущим инструментом при зенкеровании и развертывании служат зенкеры и развертки.

Зенкер (рис. 2.1.4) состоит нз рабочей части I, шейки IV, конического хвостовика V и лапки VI. В рабочей части различают режущую II (заборную) и калибрующую III (направляющую) части.

Режущая часть зенкера состоит из срезанной торцовой части – сердцевины 3 и трех или четырех режущих кромок 2. Каждая из них, как и в других инструментах, образована пересечением передней 1 и задней 4 поверхностями. Главный угол в плане φ выбирают в пределах 45–60°.

Калибрующий участок зенкера имеет три или четыре винтовые канавки и ленточки 5. Последние являются направляющими элементами зенкера; они обеспечивают большую точность обработки, препятствуя возможному отклонению инструмента в сторону. Угол наклона винтовых канавок ε – 10–30°.

По виду обрабатываемых отверстий зенкеры разделяют на цилиндрические, конические и комбинированные (многоступенчатые). Кроме цельных диаметром до 80 мм, применяют насадные зенкеры (цельные и со вставными ножами диаметром до 100 мм) и зенкеры с напаянными пластинками из твердых сплавов.

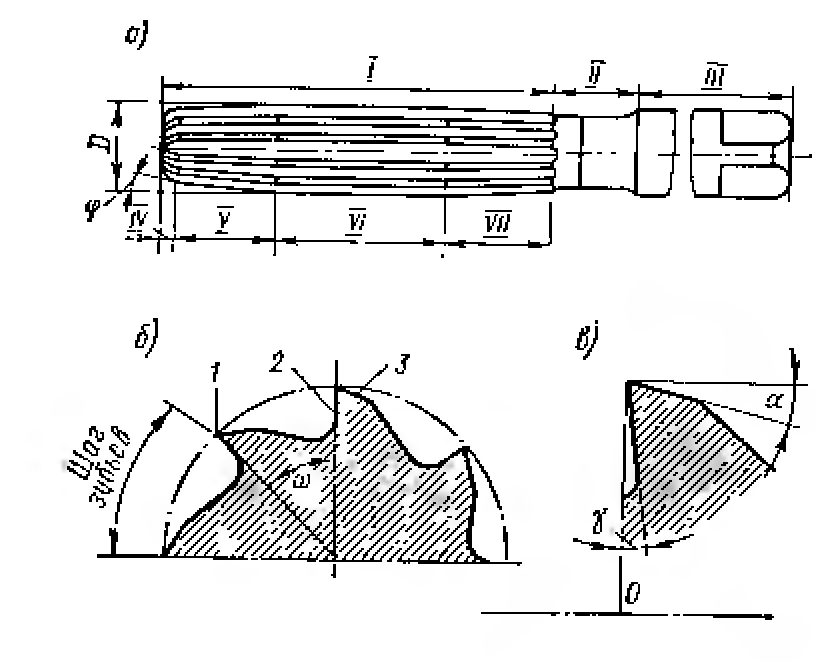

Развертка (рис. 2.1.5,а) имеет рабочую часть I, шейку II и хвостовик III. В рабочую часть входят направляющий конус или заборная часть IV, режущая часть V, калибрующий участок VI и обратный конус VII.

Рис.2.1.5. Развертка

Основную работу выполняет режущая часть, каждый зуб которой имеет главную режущую кромку), переднюю 2 и заднюю 3 поверхности (рис. 2.1.5,6). По передней поверхности сходит срезаемая стружка. Зуб развертки имеет передний угол γ и задний α(рис. 2.1.5,в).

Режущая часть для обработки сквозных отверстий имеет угол, равный для ручной развертки 0,5–1,5°, для машинной развертки при обработке стали 12–15° и чугуна – 3–5°. Главный угол в плане φ влияет на осевое усилие: чем он больше, тем больше потребное осевое усилие.

Развертки бывают цилиндрические и конические, ручные и машинные. У машинных разверток рабочая часть значительно короче, чем у ручных. По конструктивному выполнению развертки делят на хвостовые и насадные, цельные и со вставными ножами, оснащенные пластинками из твердых сплавов.

Спиральные сверла, зенкеры и развертки при небольших скоростях обработки изготовляют из углеродистых инструментальных сталей УЮА и У12А, хромистых и вольфрамовых инструментальных сталей 9ХС и В1, а при больших скоростях обработки – из быстрорежущей стали различных марок. Изготовляют также сверла, зенкеры и развертки, оснащенные пластинками из твердых сплавов марок ВК и ТК.

Монолитные спиральные твердосплавные сверла (из сплавов BK15M, В К 10М и др.) диаметром 1,5–5,5 мм предназначены для сверления труднообрабатываемых материалов. Стойкость таких сверл почти в 20 раз больше стойкости сверл из быстрорежущий стали.

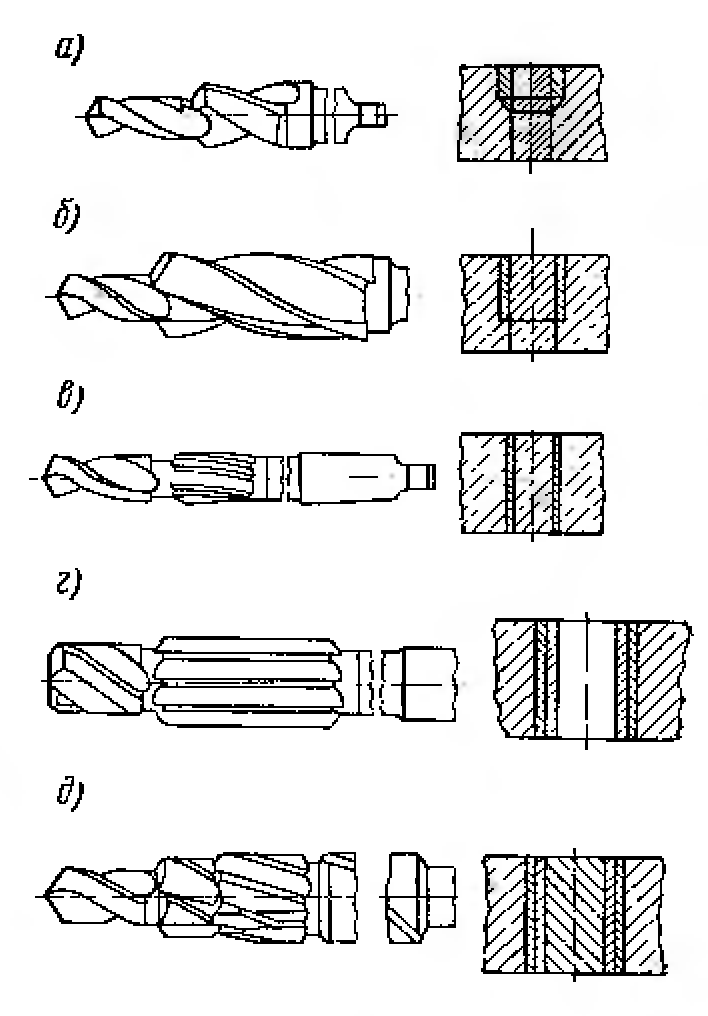

Рис.2.1.6. Комбинированные режущие инструменты:

а) сверло-сверло, б) сверло-зенкер, в)сверло-развертка, г)зенкер-развертка, д)сверло-зенкер-развертка

Комбинированные режущие инструменты (рис. 2.1.6) применяют для повышения производительности при обработке отверстий в массовом производстве. Замена нескольких инструментов одним комбинированным значительно сокращает вспомогательное время (на смену инструмента), улучшает качество обработки, устраняет опасность несовпадения осей инструмента и отверстия и т. д.