- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 32 лекция 17

Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

Скорость резания влияет на усилие резания, количество выделяющегося тепла, стойкость и износ режущего инструмента и другие показатели, характеризующие процесс резания.

Скорость резания при точении

где cv — коэффициент, характеризующий условия обработки (находят но таблицам); kv — общий поправочный коэффициент (находят по таблицам).

Значения показателя степени т для стойкости резца были приведены выше; показатели степени у глубины резания и подачи (xv и yv для различных условий обработки находят по таблицам.

Скорость резания зависит от ряда факторов, основными из которых являются: механические свойства обрабатываемого материала; свойства материала режущей части резца; стойкость режущего инструмента; подача; глубина резания; углы резца и охлаждение.

Из механических свойств обрабатываемого материала на режим резания более всего влияют предел прочности при растяжении и твердость. При повышении этих характеристик скорость резания (при постоянной стойкости резца) приходится снижать во избежание быстрого износа инструмента.

Влияние свойств материала режущей части резца на скорость резания учитывают поправочным коэффициентом, который для обработки чугуна и стали резцом с режущей частью из твердых сплавов ВК2 и ВКЗ принят за единицу. При обработке тех же материалов другими резцами значение этого коэффициента изменяется от 0,12—0,15 для резцов из углеродистой и низколегированной стали до 1,3—1,8 для резцов из твердых сплавов Т30К4 и Т60К6. Резцы из углеродистой, низколегированной и быстрорежущей стали целесообразнее применять при скоростях резания 10—15, 15—25 и 30—-100 м/мин соответственно, когда их стойкость больше, чем при повышенных скоростях.

Зависимость стойкости режущего инструмента от скорости резания также учитывается соответствующим поправочным коэффициентом. Обычно стойкость резца Т = 30 мин (при данной скорости резания) принята за единицу. При увеличении скорости резания стойкость резца будет меньше единицы; при уменьшении — больше единицы. Указанная зависимость обусловлена количеством тепла, выделяющегося в единицу времени: при больших скоростях резания тепла выделяется больше, что приводит к понижению режущих свойств инструмента, и наоборот. При заданной стойкости резца увеличение подачи и глубины резания приводят к уменьшению скорости резания.

На скорость резания в значительной мере влияют углы φ, γ и α. При постоянном режиме резания с увеличением угла φ увеличивается толщина среза и уменьшается его ширина, что приводит к сокращению длины главной режущей кромки резца, повышению на нее тепловой нагрузки, а следовательно, к снижению стойкости резца. Наоборот, уменьшение угла φ повышает стойкость резца. Так, при уменьшении угла φ с 90 до 30° при заданной стойкости резца скорость резания стали увеличивается почти в два раза.

При обработке мягких металлов увеличение угла γ до известных пределов повышает стойкость резца, так как уменьшает деформацию срезаемого слоя и силу резания. Это позволяет увеличить скорость резания. Материалы высокой твердости обрабатывают резцами с пластинками из твердых сплавов, имеющими отрицательный передний угол γ, что изменяет силовые условия работы резца и повышает его стойкость.

В процессе обработки резец и изделие охлаждают, понижая температуру резания и повышая стойкость инструмента. Это, следовательно, позволяет повысить скорость резания. Так, при черновой обработке стальных заготовок при охлаждении с интенсивностью 8—12 дм3/мин скорость резания увеличивается на 15—25%, при чистовой — на 5—8%.

Высокопроизводительное резание металлов. Учитывая влияние геометрических элементов режущей части резца на скорость резания, новаторы производства применяют высокопроизводительные методы резания, т. е. скоростное и силовое резание металлов. Так, изменением углов заточки достигают упрочнения режущей части резцов, улучшения отвода тепла от режущей кромки и повышения общей стойкости резца. Все это позволяет увеличить скорость резания.

Другой способ повышения производительности труда — увеличение подачи. Этот способ применил токарь-новатор В. А. Колесов. Для скоростного резания с большими подачами (метод силового резания) он сконструировал специальный резец (рис. 3.5.5,6). При работе этим резцом производительность повышается за счет увеличения подачи с 0,1—0,6 до 1—3 мм/об (т. е. в 5—10 раз), а также совмещения чернового и чистового проходов путем уменьшения вспомогательного угла в плане φ1 с 10—15 до 0°. Резец с углом

φ 1 = 0 срезает с обрабатываемой поверхности неровности в виде гребешков, которые остаются после обточки детали обычным проходным резцом. В результате качество поверхности детали повышается.

Мощность резания

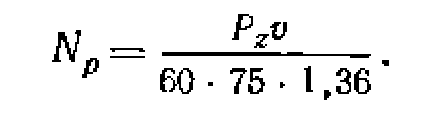

Зная скорость v и силу Рг , мощность резания Np (кВт) можно рассчитать по формуле

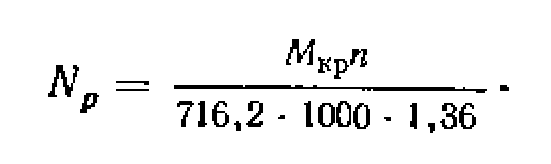

Иногда мощность резания определяют, исходя из крутящего момента и числа оборотов шпинделя по формуле

Практикой установлены следующие значения к. п. д. станков: токарных 0,80—0,90; сверлильных 0,85—0,90; фрезерных 0,80—0,90; строгальных 0,65—0,75; шлифовальных 0,80—0,85.