- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 57 лекция 32

Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

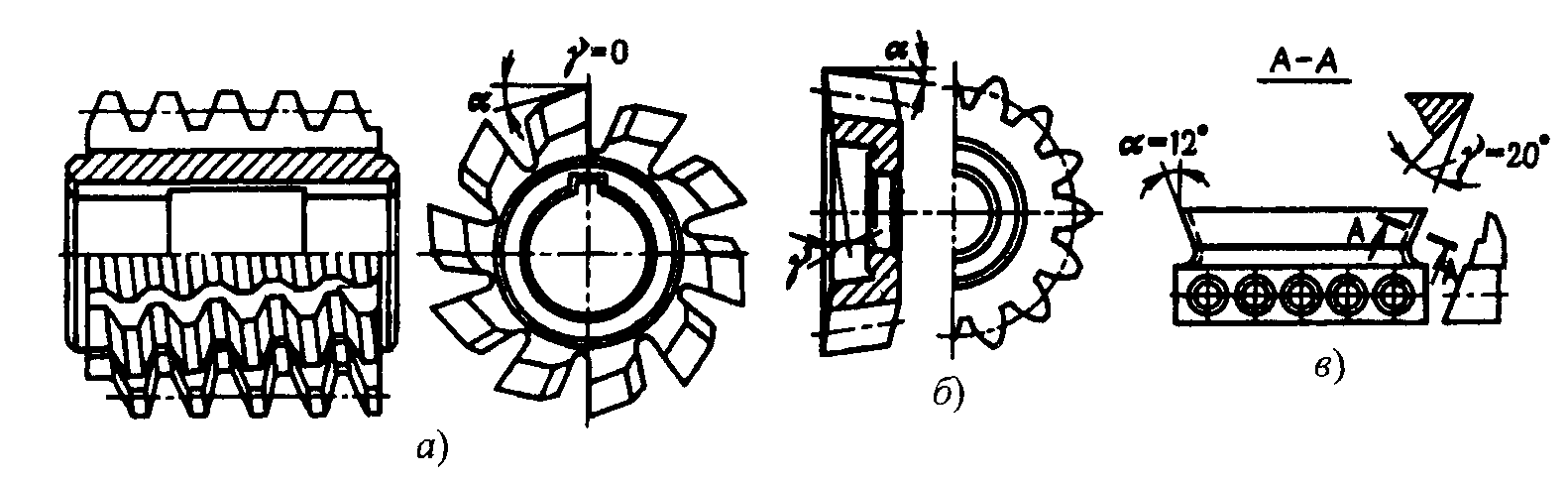

Червячная модульная фреза (рис. 7.3.1, а) представляет собой винт с прорезанными перпендикулярно к виткам канавками. В результате этого на червяке образуются режущие зубья, расположенные по винтовой линии. Профиль зуба фрезы в нормальном сечении имеет трапецеидальную форму и представляет собой зуб рейки с передним γ и задним α углами заточки. Червячные фрезы изготовляют однозаходными и многозаходными. Чем больше число заходов, тем выше производительность фрезы, но ниже точность. Червячными модульными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса.

Зуборезный долбяк (рис. 7.3.1, б) представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль с передним у и задним а углами заточки. Различают два типа долбяков: прямозубые для нарезания цилиндрических колес с прямыми зубьями и косозубые для нарезания цилиндрических колес с косыми зубьями.

Зубострогальный резец (рис. 7.3.1, в) имеет призматическую форму с соответствующими углами заточки и прямолинейной режущей кромкой. Передний γ и задний α углы образуются при установке резца в резцедержателе станка. Эти резцы применяют попарно для нарезания конических зубчатых колес с прямыми зубьями.

Режущие инструменты, работающие по методу обкатки, позволяют нарезать одним инструментом данного модуля колеса того же модуля с любым числом зубьев.

Рис.7.3.1. Инструмент для нарезания зубчатых колес по методу обкатки

Вопросы для самопроверки:

1.Какие методы формообразования вам известны и каковы преимущества и недостатки каждого из них?

2.Сколько зубьев будет иметь готовое червячное колесо, если за некоторое время однозаходная червячная фреза сделала один оборот, а заготовка колеса - 1/100 оборота?

3.Сколько зубьев будет иметь готовое прямозубое цилиндрическое колесо, если долбяк, имеющий 30 зубьев, за некоторое время повернулся на 1/30 оборота, а заготовка колеса -на 1/50 оборота?

Что обеспечивает получение косого зуба цилиндрического колеса на зубодолбежном станке?

В чем состоит особенность нарезания долбяком блочных зубчатых колес?

Занятие 58 лекция 33

Раздел VIII. Протягивание

Тема 8.1. Процесс протягивания

Протягивание является технологическим способом обработки металлов резанием с помощью специальных инструментов — протяжек, прошивок и протяжных блоков.

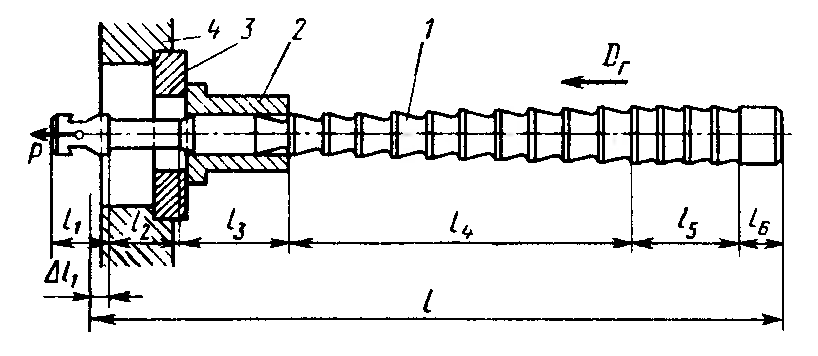

Протяжками называются специальные инструменты для завершающей обработки (профилирования) сквозных отверстий в обрабатываемых заготовках, предварительно изготовленных сверлением. С помощью протяжек получают отверстия круглого, квадратного и шестигранного поперечного сечения, а также отверстия со шпоночным пазом, шлицевые и фасонные отверстия сложного профиля. Протяжка 1 (рис. 8.1.1) — многолезвийный металлорежущий инструмент, имеющий при относительно малых поперечных размерах большую длину (l≤ 1500 мм). На режущей части l4 протяжки размещается большое число режущих зубьев, расположенных друг за другом. При обработке внутренних центрально симметричных отверстий зубья протяжки имеют кольцевую форму соответствующего профиля. Наружный размер каждого режущего зуба протяжки больше размера предшествующего и меньше размеров последующих режущих зубьев. Полуразность размеров (разность высот) последнего и первого зубьев режущей части протяжки равна припуску на обработку протягиванием. Кроме режущей части протяжка имеет калибрующую часть l5, переднюю l3, и заднюю l6 направляющие, шейку l2 и замковую часть l1 предназначенную для закрепления протяжки в патроне.

В процессе резания протяжка 1 (рис. 8.1.1) с силой Р, приложенной тяговым патроном к замковой части, в буквальном смысле слова протягивается(протаскивается) через неподвижную заготовку 2, установленную на опорном приспособлении 3 стола 4 протяжного станка. При этом в теле протяжки между замковой частью и зубом, выполняющим в данный момент срезание слоя металла с внутренней поверхности заготовки, действуют напряжения растяжения.

Рис. 8.1.1. Протяжка для протягивания внутреннего отверстия

Прошивками (рис. 8.1.2) называются инструменты меньшей, чем протяжки, длины, имеющие на режущей части l4 режущие зубья. В процессе работы прошивки с силой Р проталкиваются через предварительно изготовленные отверстия и, срезая оставленный на обработку припуск, изменяют их форму и размеры. В теле прошивки возникают напряжения сжатия. По этой причине ограничена и длина прошивки, так как при большой длине может произойти потеря устойчивости из-за продольного изгиба. При срезании больших припусков протягивание отверстия ведут последовательно комплектом прошивок с увеличивающимся наружным размером зубьев. Схема нагружения определяет и конструкцию прошивок, имеющую только режу щую часть l4 и направляющие части переднюю l3 и заднюю l6 (рис. 8.1.2).

Рис.8.1.2. Прошивка для протягивания внутреннего отверстия

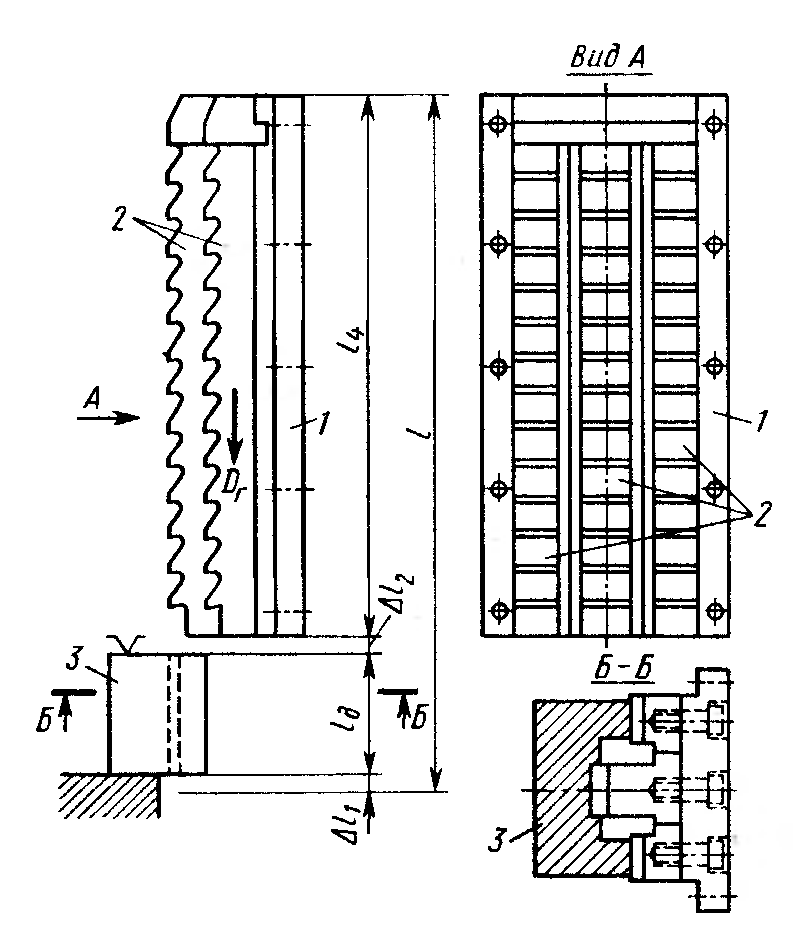

Протяжными блоками называются комплекты протяжек призматической формы, предназначенные для обработки наружных поверхностей заготовок. На протяжных блоках монтируются протяжки, составляющие комплект для полной обработки за один проход наружных обрабатываемых поверхностей. Например, на корпусе 1 протяжного блока (рис. 8.1.3) закреплены три секции протяжек 2, которые на заготовке 3 обрабатывают одновременно три поверхности.

Рис 8.1.3. Протяжной блок для протягивания наружной поверхности

Протягивание обеспечивает получение поверхностей с малой шероховатостью, а также размеров, соответствующих 6...8-му квалитетам точности. Протягивание является также высокопроизводительным технологическим способом обработки профильных отверстий и наружных поверхностей. С его помощью за смену можно обработать большое число заготовок, но только одного типоразмера. Поэтому обработка протягиванием рентабельна лишь в условиях крупносерийного и массового производства.

Принципиальная кинематическая схема протягивания. Протягивание основано на использовании простейшей принципиальной кинематической схемы резания (рис. 8.1.4). Прямолинейное главное движение Dr, сообщаемое протяжным инструментам или обрабатываемым заготовкам, может быть направлено вдоль горизонтальной оси х (рис 8.1.4, а), если протягивание ведут на горизонтально-протяжных станках. При работе на вертикально-протяжных станках прямолинейное движение направлено вдоль вертикальной оси z (рис. 8.1.4,б). Прямолинейное движение Dr на принципиальной кинематической схеме резания количественно характеризуется скоростью резания. Кинематическое исполнение протяжных станков в соответствии с принципиальной кинематической схемой резания предусматривает только прямолинейное возвратно-поступательное движение рабочих органов. Прямое поступательное движение всегда является рабочим ходом; возвратное движение — холостым ходом.

Рис.8.1.4. Принципиальные кинематические схемы при протягивании:

а-на горизонтально-протяжном станке; б-на вертикально-протяжном станке

Режимные параметры при протягивании.

Скорость резания. Скорость относительного прямолинейного рабочего движения, с которой протяжка перемещается вдоль обрабатываемой поверхности заготовок, является скоростью резания. Скорость резания при протягивании мала (v < 20 м/мин), что определяется, с одной стороны, необходимостью преодоления инерционных сил больших масс при реверсе и, с другой стороны, необходимостью уменьшения ударной нагрузки при входе первого зуба режущей части в обрабатываемый материал. Наиболее применяемый диапазон значений скорости резания при протягивании v = 5 ... 10 м/мин

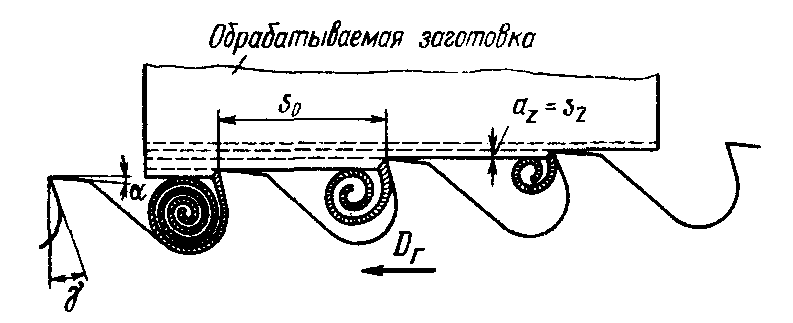

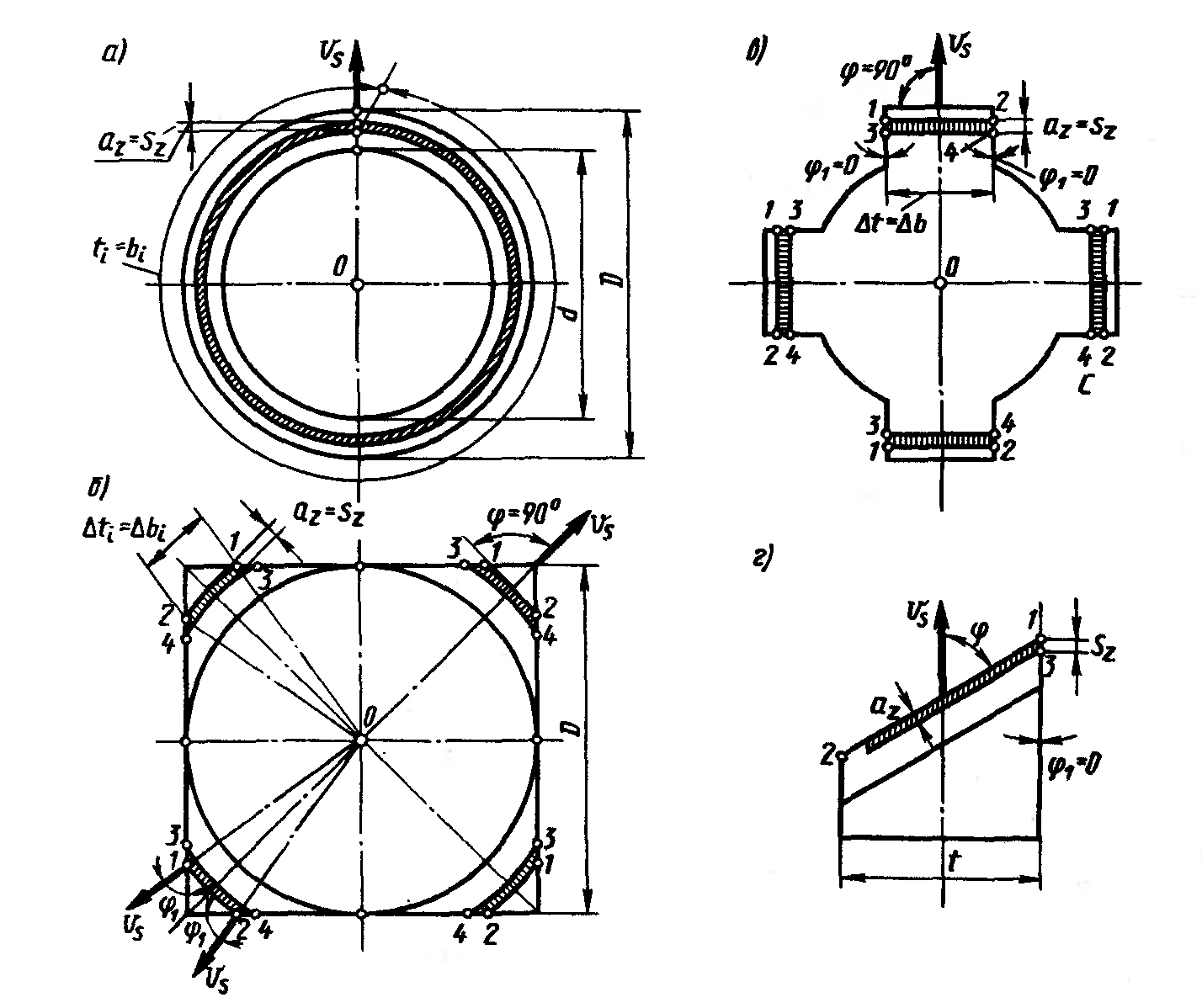

Подача. Принципиальная кинематическая схема при протягивании не предусматривает движения подачи. Характерной конструктивной особенностью исполнения режущих зубьев протяжек является последовательное возрастание их высоты или диаметрального размера. Разность высот или полуразность диаметров каждой пары смежных рабочих зубьев протяжки равна толщине слоя аz (рис. 8.1.5), срезаемого последующим зубом этой пары. Подъем каждого очередного режущего зуба над впереди расположенным, по сути, эквивалентен подаче на зуб, т. е. az = Sz.

Рис. 8.1.5. Режущие зубья протяжки, образование стружки и ее размещение между зубьями

На примере протягивания наглядно видно, что такой важный режимный параметр, как подача, может реализовываться не только механизмами металлорежущих станков, но и конструктивным исполнением инструмента.

Глубина резания. Глубина резания при протягивании определяется длиной главного режущего лезвия. В общем случае глубина резания количественно равна проекции главного режущего лезвия на плоскость, перпендикулярную направлению главного движения, причем измерение в этой плоскости производится перпендикулярно направлению подачи. На рис. 8.1.6, а глубина резания t, равна длине окружности кольцевого зуба и увеличивается от предыдущего зуба к последующему. На рис. 8.1.6,б глубина резания одним зубом равна сумме четырех дуг 1-2 режущих участков ti = Σ ∆ ti каждого зуба и постепенно уменьшается. На рис. 8.1.6,в,г — глубина резания t постоянна и равна ширине протягиваемых пазов или протягиваемой плоскости.

Геометрические параметры режущей части.

Режущая часть. Основную работу по срезанию припуска, оставленного под протягивание, выполняет режущая часть инструмента l4 (см. рис. 8.1.1... ... 8.1.3), расположенная между передней направляющей частью l3, на которую перед совершением рабочего хода надевается обрабатываемая заготовка, и калибрующей частью l3. По всей длине режущей части располагается zр режущих зубьев. Плоскости, в которых лежат режущие кромки, как правило, перпендикулярны геометрической оси протяжки. На каждом режущем зубе активные лезвия могут располагаться непрерывно по всему периметру протягиваемого контура или только на его части в зависимости от профиля обрабатываемых отверстий, пазов или наружных поверхностей.

Рис.8.1.6. Геометрические параметры срезаемого слоя при протягивании отверстия круглого профиля (а), отверстия прямоугольного профиля (б), четырехшлицевого отверстия (в), поверхности наклонного прямоугольного профиля (г)

Главные и вспомогательные лезвия. Режущие кромки зубьев, расположенные вдоль контурных линий профиля зуба и определяющие возвышение каждого последующего зуба над предыдущим являются главными режущими кромками. По протяженности главные режущие кромки равны длине контурных участков, срезаемых с заготовки рассматриваемым зубом протяжки. При протягивании отверстий круглого профиля (рис. 8.1.6, а) длина главной режущей кромки каждого режущего зуба протяжки равна длине окружности зуба и размер ее, следовательно, возрастает с каждым последующим зубом. При протягивании отверстия прямоугольного профиля (рис. 8.1.6, б) длина главной режущей кромки первого зуба равна длине окружности диаметром D, вписанной в профиль обрабатываемого квадрата. На следующих режущих зубьях главными режущими кромками являются дуги концентрических окружностей последовательно возрастающего диаметра, заключенные между сторонами изготовляемого квадратного отверстия: дуги 3-4, 1-2 на рис. 8.1.6,б и т. д. Длина участков главной режущей кромки постепенно убывает и на последнем зубе режущей части она наименьшая или даже равна нулю. В случае протягивания шлицевого отверстия (рис. 8.1.6, в) каждый зуб имеет контур, соответствующий контуру обрабатываемого шлицевого профиля. Длина прямолинейных участков главных режущих кромок 1-2, 3-4 и т. д. на всех зубьях режущей части постоянна.

Лезвия, образующие с главными лезвиями сопряженные угловые переходы и формирующие боковыми профильными участками обработанные поверхности, называются вспомогательными. Таким образом, как и при других методах обработки (точении, сверлении, развертывании и др.), вспомогательные режущие кромки зубьев протяжки формируют обработанные поверхности. В зависимости от профиля обрабатываемой поверхности на режущих зубьях протяжек могут быть одно или два вспомогательных лезвия, расположенных с обеих сторон главных режущих кромок и одновременно формирующих две боковые поверхности протягиваемого профиля. Так, при протягивании квадратного отверстия (рис. 8.1.6,6) участки 1-3 и 2-4 зубьев лезвий, расположенные вдоль сторон квадрата, являются вспомогательными лезвиями. Аналогично, при протягивании шпоночных пазов и шлицев (рис. 8.1.6, в) вспомогательными лезвиями являются участки 1-3 и 2-4 боковых сторон зубьев.

При протягивании круглых отверстий для облегчения свертывания стружки в стружечный валик круговой контур режущего зуба разделяют на части стружкоделительными канавками (рис. 8.1.7). Боковые стороны стружкоделительных канавок являются вспомогательными лезвиями. В некоторых случаях, когда весь профильный контур срезается непрерывным главным режущим лезвием, вспомогательные лезвия у протяжки отсутствуют (круглая протяжка на рис. 8.1.6, а).

Рис. 8.1.7. Стружкоделительные канавки на лезвиях зубьев протяжки круглого профиля

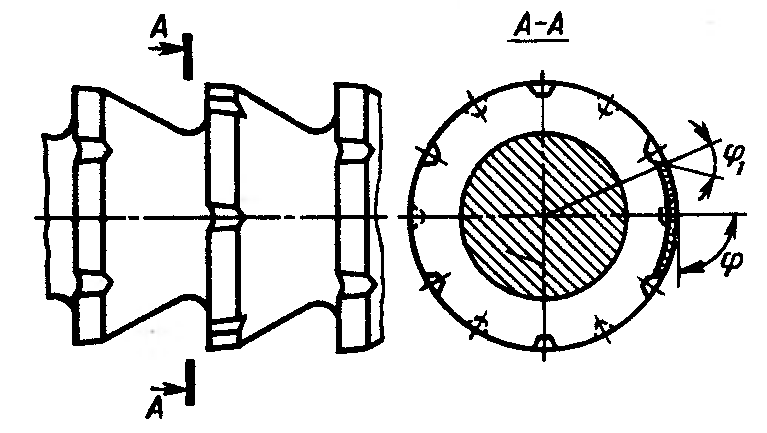

Угловые параметры режущих зубьев. Главный угол в плане φ у протяжек определяется на основе общих принципов. Так как на протяжках бподача фактически достигается последовательным увеличением расстояний от кромок режущих зубьев до геометрической оси или опорной базы (у призматических наружных протяжек), то главный угол в плане измеряется между главной режущей кромкой (или касательной к ней) и направлением возрастания высоты зуба. Угол φ = 90°, если главная режущая кромка в рассматриваемой точке перпендикулярна направлению подъема зубьев (см. рис. 8.1.6,а —в). На рис. 8.1.6, г главный угол в плане φ < 90°.

По общему определению вспомогательный угол в плане φ1 измеряется между линией, на которой лежит вектор скорости подачи vs и вспомогательной режущей кромкой (1-3 или 2-4). На рис. 8.1.6,6 вспомогательный угол в плане φ1 > 0. На рис. 8.1.6, в, г вспомогательный угол в плане φ1 = 0.

По общему определению угол наклона главных режущих кромок измеряется между главной режущей кромкой и плоскостью, перпендикулярной вектору скорости резания v. Как правило, на протяжках для обработки внутренних поверхностей главные режущие кромки зубьев лежат в плоскостях, перпендикулярных как геометрической оси протяжек, так и вектору

скорости резания, и, следовательно, угол наклона главных режущих кромок

λ = 0.

Рис.8.1.8. Угол наклона главных лезвий на призматических протяжках:

а- λ = 0; б- λ ≠ 0

На призматических протяжках для наружного протягивания, монтируемых на протяжных блоках, режущие кромки зубьев могут иметь угол λ = 0 (рис. 8.1.8, а) или λ > 0 (рис. 8.1.8, б).

Измерение передних углов γ (см. рис. 8.1.5) на режущих зубьях протяжек производится между плоскостью, перпендикулярной геометрической оси протяжки, и передней поверхностью зуба. При этом измерение производится в плоскости, проходящей через вектор скорости резания в рассматриваемой точке режущей кромки и геометрическую ось протяжки. Значение переднего угла на протяжках берется в пределах γ— 0.. .20° в зависимости от физико-механических свойств обрабатываемых металлов: при обработке стали γ = 15°; при обработке чугуна γ = 5°. Значения передних углов оказывают влияние на силу резания.

Протяжки работают в зоне активного наростообразования. Наличие на передней поверхности нароста ведет к тому, что фактический передний угол, определяющий характер деформационных процессов в зоне образования стружки, обычно больше заточенных на зубьях передних углов.

Задние углы α (см. рис. 8.1.5) на зубьях протяжек, как и передние, измеряются в плоскости, проходящей через вектор скорости резания в рассматриваемой точке и геометрическую ось протяжки. Задний угол заключен между прямой, на которой лежит вектор скорости и задней поверхностью зуба.

На протяжках для внутреннего протягивания задний угол α = 1.. .2°: Столь малые значения задних углов у внутренних протяжек объясняются тем, что после переточек зубьев по передним поверхностям поперечные размеры по профилю должны изменяться как можно меньше, обеспечивая выполнение установленных допусков на точность изготовления деталей.

У призматических протяжек для наружного протягивания задние углы берутся в пределах α = 10.. .12°. Уменьшение поперечных размеров после переточек компенсируется в этом случае установкой мерных прокладок между опорной поверхностью протяжки и корпусом протяжного блока.