- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 64 лекция 37

Тема 9.2. Режим резания при шлифовании. Силы резания.

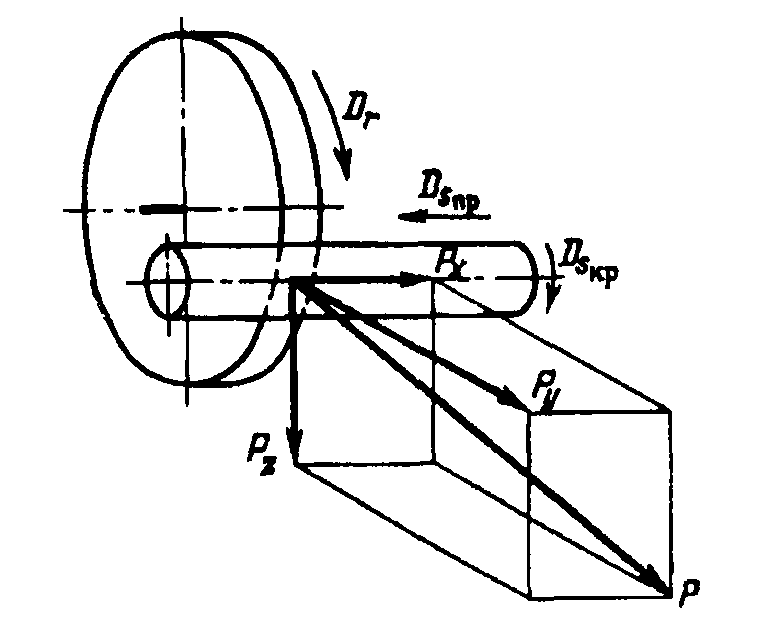

Для формообразования любой поверхности методом шлифования необходимы вращательное движение круга и относительное перемещение по одной из координатных осей (рис. 9.2.1). Перемещения вдоль осей могут быть заменены вращательным движением вокруг оси.

Основные элементы режима резания -скорость главного движения резания, подача и глубина резания. Для рационального ведения процесса шлифования необходимо выбирать их оптимальные значения Скорость главного движения резания равна окружной скорости точки на периферии шлифовального круга, м/с:

vK =nDK/(l00060),

где пк - частота вращения круга, об/мин; DK - наружный диаметр шлифовального круга, мм.

Рис.9.1.1. Элементы резания при шлифовании

Движениями подач являются перемещения заготовки или инструмента вдоль или вокруг координатных осей. Выражения и размерности подач определяются схемами шлифования. Глубина резания (мм) определяется толщиной слоя материала, срезаемого за один проход.

Оптимальные режимы резания выбирают по справочным данным.

Для расчета элементов шлифовальных станков, конструирования приспособлений для работы на них и оценки точности обработки необходимо знать силы резания. Силу резания Р, возникшую при шлифовании в зоне контакта круга и заготовки, для удобства расчетов разлагают по координатным осям на три составляющие (рис. 9.2.2): касательную Р2, радиальную Ру и осевую Рх. Составляющую Ру используют в расчетах точности обработки, Рг используют для определения мощности электродвигателя шлифовального круга, Рх необходима для проектирования механизмов подач шлифовальных станков.

Рис.9.2.2. Силы резания при шлифовании

Силы находят по справочным данным в зависимости от конкретных условий шлифования или по эмпирическим формулам:

![]()

где коэффициент СРz и показатели степени а, b, с обусловлены условиями шлифования; vзаг - линейная скорость на поверхности заготовки;

Ру=кРг,

где к - коэффициент (к> 1).

Мощность электродвигателя, приводящего во вращение шлифовальный круг, кВт,

![]()

мощность электродвигателя, приводящего во вращение заготовку, кВт,

![]()

где η1 и η2 - соответственно КПД кинематических цепей передачи вращения кругу и заготовке.

Шлифование является наиболее распространенным методом уменьшения шероховатости поверхностей. Качественные зависимости высотного параметра шероховатости от режима резания (v, s, t) представлены на рис. 9.2.2.а.

Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

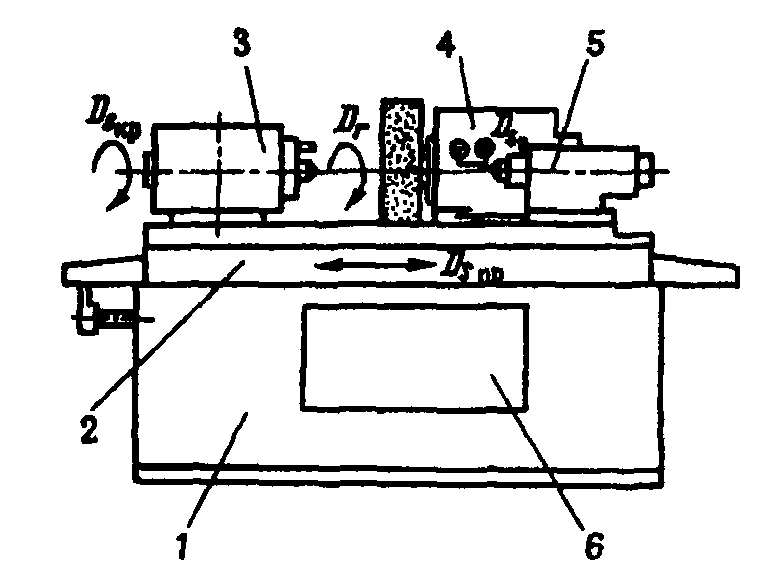

Конструкция круглошлифовальных станков и их компоновка подчиняются основным схемам шлифования. Круглошлифовальный станок состоит из следующих основных узлов (рис. 9.2.3): станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5, привода стола 6. Эти станки разделяют на простые, универсальные и врезные. На универсальных станках каждую из бабок можно повернуть на определенный угол вокруг вертикальной оси и закрепить для последующей работы. Простые станки снабжены неповоротными бабками. У врезных станков отсутствует продольное движение подачи стола, а процесс шлифования ведется по всей длине заготовки широким шлифовальным кругом с движением поперечной подачи.

Рис.9.2.3. Круглошлифовальный станок

Возвратно-поступательное перемещение стола для движения продольной подачи производят с помощью гидроцилиндра и поршня. Движение круговой подачи D, заготовки обеспечивает специальный электродвигатель. Шлифовальный круг вращается с помощью клиноременной передачи. Когда круг износится и диаметр его уменьшится, используют другую пару шкивов, и скорость движения резания увеличится.

При шлифовании наружных цилиндрических и конических поверхностей обрабатываемая заготовка может быть установлена в центрах станка, цанге, патроне или специальном приспособлении.

Скорость вращения заготовки при шлифовании в зависимости от ее диаметра назначается от 10 до 50 м/мин, скорость вращения шлифовального круга составляет у многих станков 30 м/с, а при использовании более прочных кругов достигает 50 ... 60 м/с. Продольная, поперечная подачи, глубина резания устанавливаются в зависимости от способов шлифования.

Наибольшее распространение получили методы шлифования на центрах. Для повышения точности обработки центры устанавливают неподвижно. Движение круговой подачи заготовки обеспечивается за счет поводкового устройства. Возможно консольное закрепление заготовок в кулачковых патронах.

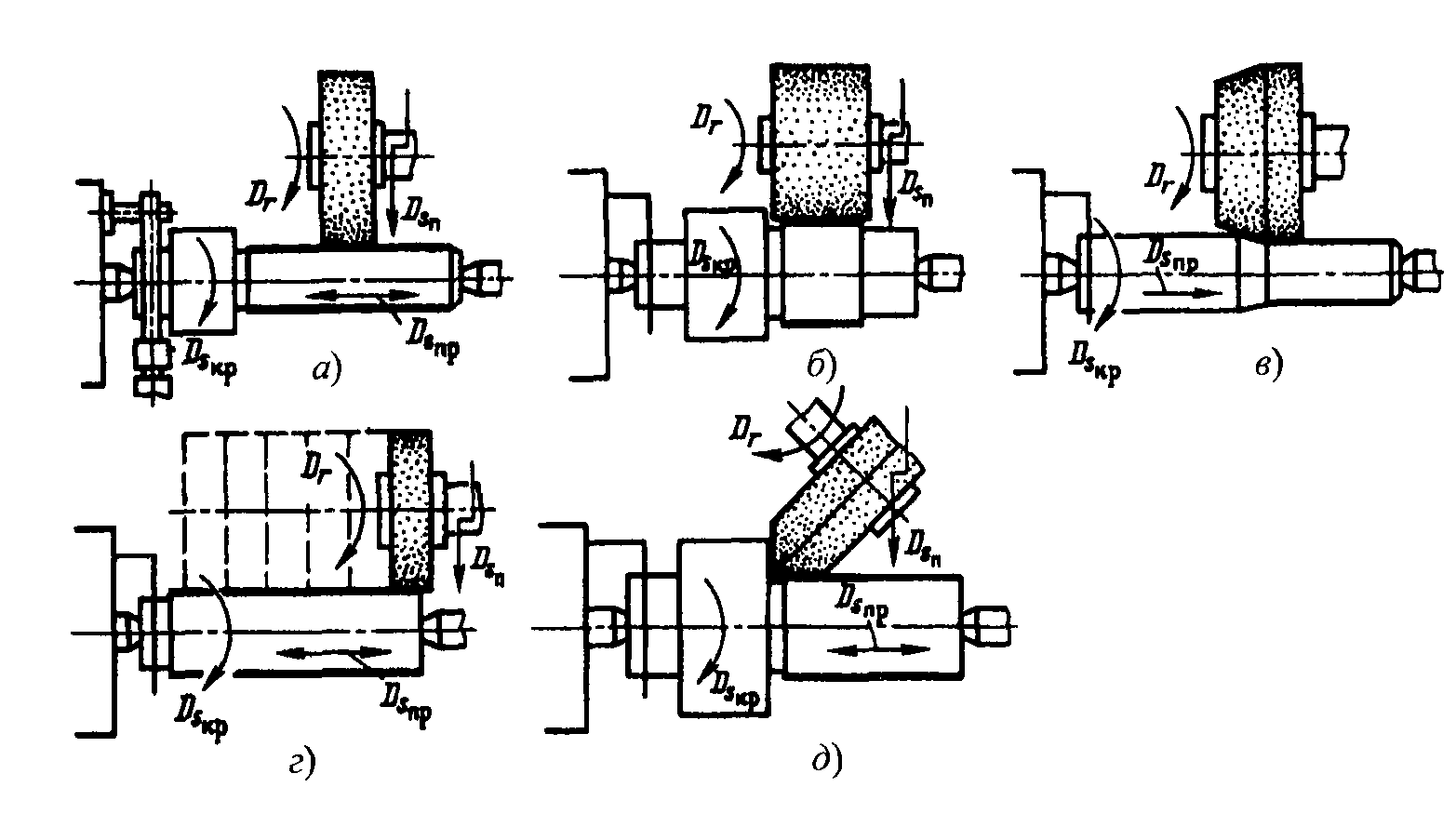

Круглое шлифование цилиндрических поверхностей может быть выполнено по одной из четырех схем (рис. 9.2.4).

Рис.9.2.4. Схемы обработки на круглошлифовальных станках

При шлифовании с продольной подачей (рис. 9.2.4, а) заготовка вращается равномерно DSкр и совершает возвратно-поступательные движения DSпр. В конце каждого хода заготовки шлифовальный круг автоматически перемещается на sn и при следующем ходе срезается новый слой металла определенной глубины, пока не будет достигнут необходимый размер детали Производительный способ обработки - врезное шлифование (рис. 9.2.4, б) - применяют при обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка может быть перекрыта шириной шлифовального круга. Круг перемещается с постоянной скоростью движения подачи (мм/об. заг.) до достижения необходимого размера детали. Этот же метод используют при шлифовании фасонных поверхностей и кольцевых канавок. Шлифовальный круг заправляют в соответствии с формой поверхности или канавки.

Глубинным шлифованием (рис. 9.2.4, в) за один проход снимают слой материала на всю необходимую глубину. На шлифовальном круге формируют конический участок длиной 8 ... 12 мм. В ходе шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический участок зачищает обработанную поверхность. Движение поперечной подачи отсутствует.

Шлифование уступами (рис. 9.2.4, г) -это сочетание методов, представленных на рис. 9.2.4, а, б. Процесс шлифования состоит из двух этапов. На первом этапе шлифуют врезанием с движением подачи DSn, передвигая периодически стол на 0,8 ... 0,9 ширины круга (показано штриховой линией). На втором этапе делают несколько ходов с движением продольной подачи DSnp для зачистки поверхности при выключенном движении подачи DSn Во многих случаях на деталях необходимо обеспечить правильное взаимное расположение цилиндрических и плоских (торцовых) поверхностей. Для выполнения этого условия шлифовальный круг заправляют по схеме на рис. 9.2.4, д и поворачивают на определенный угол. Шлифуют коническими участками круга. Цилиндрическую поверхность шлифуют аналогично схеме на рис. 9.2.4, а с периодическим движением подачи на глубину резания. Обработка торцовой поверхности детали заканчивается чаще всего с подачей вручную или при плавном подводе заготовки к кругу.

Наружные конические поверхности шлифуют по двум основным схемам. При обработке заготовок на центрах (рис. 9.2.5, а) верхнюю часть стола поворачивают вместе с центрами на угол α так, что положение образующей конической поверхности совпадает с направлением движения продольной подачи. Далее шлифуют по аналогии с обработкой цилиндрических поверхностей.

При шлифовании с консольным закреплением заготовок (рис. 9.2.5, б) на угол а (половина угла конуса) поворачивается передняя бабка.

При измерении размеров шлифуемых поверхностей приходится останавливать станок, что связано со значительной затратой времени. В современной практике широко используют контрольные устройства, измеряющие размеры обрабатываемых поверхностей в процессе шлифования - активный контроль.

Рис.9.2.5. Схемы шлифования конических поверхностей