- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

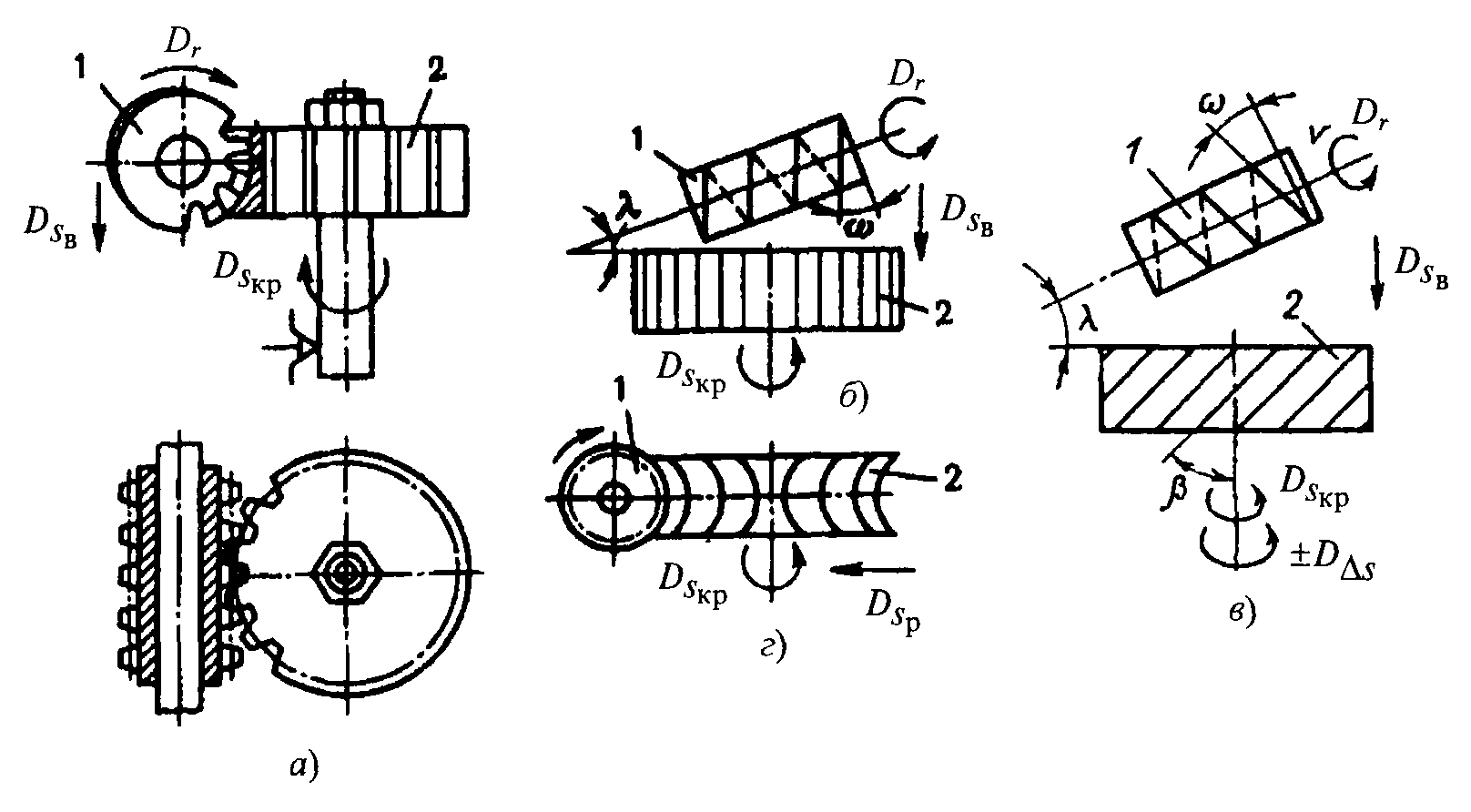

Тема 7.2. Схемы нарезания зубчатых колес и технологические

требования к конструкциям зубчатых колес

На зубофрезерных станках зубчатые колеса нарезают червячной модульной фрезой по методу обкатки, в основу которого положено зацепление зубчатого колеса с рейкой.

При нарезании цилиндрических колес с прямыми зубьями (рис. 7.2.1, а) червячная фреза вращается и перемещается вдоль оси заготовки. Скоростью главного движения резания при зубофрезеровании является скорость на вершине зуба фрезы, а движением подачи - перемещение фрезы вдоль оси вращения заготовки.

Скорость главного движения резания

![]()

где Dф- диаметр фрезы, мм; nф - частота вращения фрезы, мм/об.

Подачу измеряют в миллиметрах на один оборот заготовки и выбирают из нормативов по режимам резания в зависимости от числа зубьев, требуемых шероховатости и точности обработки. При обработке однозаходной модульной червячной фрезой необходимо, чтобы за время одного оборота фрезы заготовка, на которой требуется получить z зубьев, повернулась на 1/z часть окружности. Согласованное и непрерывное вращение заготовки и фрезы является обкаточным движением. Таким образом, для нарезания цилиндрических колес с прямыми зубьями необходимы три движения: главное вращательное движение резания червячной фрезы, движение круговой подачи заготовки (делительное движение) и движение вертикальной подачи фрезы. Для согласования этих движений на станке настраивают кинематические цепи: скоростную, делительную и вертикальной подачи.

Рис 7.2.1. Схемы нарезания зубчатых колес на зубофрезерном станке:

Червячная фреза; 2) заготовка

Кинематическая скоростная цепь связывает вращение червячной фрезы с вращением вала электродвигателя; кинематическая цепь деления (обкатки) - вращение червячной фрезы с вращением заготовки; кинематическая цепь вертикальной подачи - перемещение фрезы в вертикальной плоскости с вращением заготовки Чтобы нарезаемые зубья имели симметричный профиль, ось вращения червячной модульной фрезы устанавливают под углом λ к торцу заготовки колеса.

При нарезании цилиндрических колес с прямыми зубьями (рис. 7.2.1, б) ось червячной фрезы устанавливают относительно плоскости, перпендикулярной к оси заготовки, под углом λ, равным углу подъема витков червячной фрезы ω.

При нарезании цилиндрических колес с косыми зубьями (рис. 7.2.1, в) ось фрезы устанавливают под углом λ, при определении которого учитывают угол подъема витков червячной фрезы ω и угол наклона нарезаемых зубьев β:

λ = β ± ω ;

знак "плюс" принимают при разноименном наклоне зубьев фрезы и колеса, "минус" - при одноименном наклоне.

Для формообразования косого зуба необходимы три движения: главное вращательное движение резания фрезы, движение вертикальной подачи фрезы и ускоренное (или замедленное) вращательное движение круговой подачи заготовки, которое складывается из основного и дополнительного ее вращений. Первые два движения и основное вращение заготовки осуществляются настройкой тех же кинематических цепей, что и при нарезании колес с прямыми зубьями.

При вертикальном перемещении фрезы на величину подачи зубья фрезы образуют винтовые зубья колеса. Для обеспечения этого условия необходимо, чтобы за один оборот однозаходной червячной фрезы заготовка не только повернулась на 1/z часть окружности, но и совершила еще дополнительную часть оборота, что достигается настройкой дифференциальной кинематической цепи.

Суммирование основного и дополнительного вращательного движений заготовки осуществляется дифференциалом. Основное вращение заготовки зависит от отношения числа заходов червячной фрезы к числу зубьев нарезаемого колеса, а дополнительное вращение - от угла наклона нарезаемых зубьев.

Направление дополнительного вращения заготовки совпадает с направлением ее основного движения (ускоренное вращение заготовки), если направления винтовых линий зубьев нарезаемого колеса и фрезы одинаковы. Если же направления винтовых линий различны, то дополнительное вращение будет направлено в сторону, обратную основному движению (замедленное вращение заготовки).

При нарезании червячных колес (рис. 7.2.1, г) ось фрезы устанавливают горизонтально (λ = 0) на высоте середины заготовки.

Для нарезания червячных колес необходимы три движения: главное вращательное движение резания червячной фрезы, движение круговой подачи заготовки и движение радиальной подачи заготовки. Первые два движения осуществляют настройкой тех же кинематических цепей, что и при нарезании колес с прямыми и косыми зубьями. Для нарезания зуба на полную высоту по всей ширине колеса заготовке сообщают движение радиальной подачи, настраивая кинематическую цепь горизонтальной подачи. Цепь горизонтальной подачи связывает перемещение заготовки в горизонтальной плоскости с ее вращением.

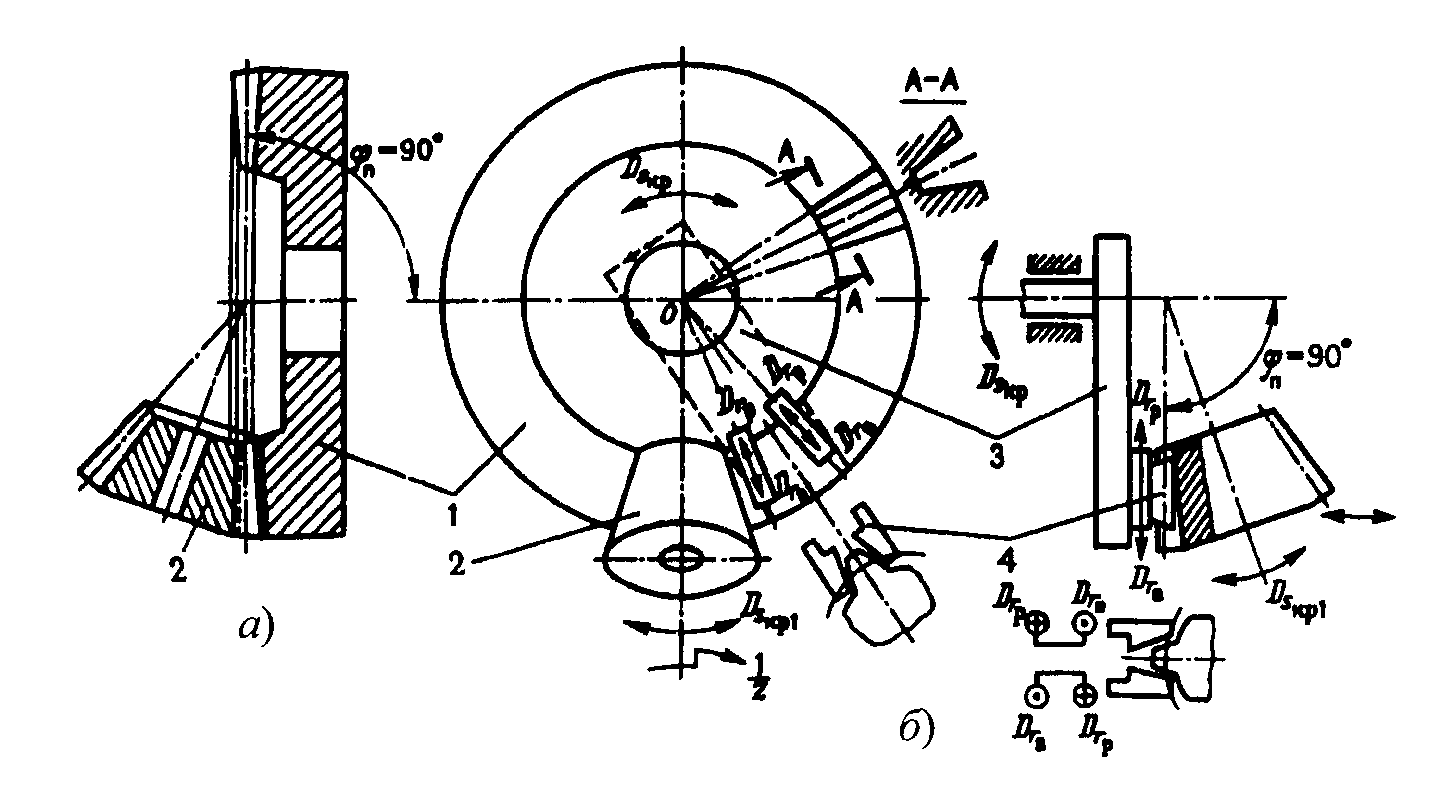

На зубодолбежных станках зубчатые колеса нарезают зуборезными долбяками по методу обкатки, в основу которого положено зацепление двух цилиндрических зубчатых колес.

При нарезании цилиндрических колес с прямыми зубьями (рис. 7.2.2, а) используют прямозубые долбяки. Главное движение резания - возвратно-поступательное движение долбяка; движение долбяка вниз - рабочий ход Drр, движение его вверх - вспомогательный ход Drв.

Оба движения - рабочее и вспомогательное - составляют двойной ход долбяка.

Скорость главного движения резания при зубодолблении, м/с,

v = 2Ln/(1000-60),

где L - длина хода долбяка, мм; п - частота двойных ходов долбяка в минуту.

Рис. 7.2.2. Схемы нарезания зубчатых колес на зубодолбежном станке:

1-долбяк; 2-нарезаемое колесо; 3-копир

Долбяк и заготовка, находясь в зацеплении, вращаются со скоростью, обратно пропорциональной числу их зубьев:

nзаг/nд = zд/zзаг

где пзаг - частота вращения заготовки, об/мин; nд - частота вращения долбяка, об/мин; zn - число зубьев долбяка; zзаг -число зубьев нарезаемого колеса.

Вращение долбяка (движение круговой подачи долбяка) и вращение заготовки (движение круговой подачи заготовки) являются движениями обкатки.

Движение круговой подачи выражается длиной дуги делительной окружности долбяка, на которую он поворачивается за один двойной ход (мм/дв. ход). Поперечным перемещением суппорта долбяку сообщают движение радиальной подачи -движение врезания долбяка в заготовку. Движение радиальной подачи сообщается до достижения полной глубины впадины между зубьями. В дальнейшем процесс нарезания происходит при постоянном межцентровом расстоянии в течение одного оборота заготовки. Для устранения трения зубьев долбяка о заготовку перед каждым вспомогательным ходом заготовка вместе со столом отводится от долбяка, а в начале рабочего хода подводится к долбяку.

При нарезании цилиндрических колес с прямыми зубьями внутреннего зацепления (рис. 7.2.2, б) долбяку и заготовке сообщают те же движения, что и при нарезании колес внешнего зацепления. Различие заключается лишь в том, что при нарезании зубчатых колес внутреннего зацепления направления вращения долбяка и заготовки одинаковы, тогда как при нарезании колес внешнего зацепления они противоположны.

При нарезании цилиндрических колес с косыми зубьями (рис. 7.2.2, в) используют косозубые долбяки. Для нарезания колес с косыми зубьями требуется комплект косозубых долбяков с таким же углом наклона зубьев, как и у нарезаемых колес. Этот комплект состоит из двух долбяков: левого - для нарезания правого колеса и правого - для нарезания левого колеса.

Долбяку и заготовке сообщают те же движения, что и при нарезании колес с прямыми зубьями. Дополнительно долбяку сообщают вращательное движение (дополнительное движение круговой подачи), обусловленное углом наклона зубьев и согласованное с его возвратно-поступательным движением. Дополнительное вращение долбяка обеспечивается установкой на шпинделе станка винтовых направляющих (копиров). Угол наклона винтовой линии копира должен соответствовать углу наклона зубьев нарезаемого колеса.

Цилиндрические колеса с косыми зубьями внутреннего зацепления нарезают долбяками с одноименным направлением зубьев.

Шевронные зубчатые колеса нарезают на горизонтальных зубодолбежных станках. Шевронные колеса являются косозубыми колесами, у которых одна половина шеврона имеет правое направление зубьев, другая - левое (косые зубья расположены V-образно на одном венце). Преимущество шевронных колес перед косозубыми состоит в том, что они не создают осевых нагрузок на подшипники и могут передавать большие мощности.

Особенностью нарезания таких колес является использование работающих в паре двух косозубых долбяков с разным направлением зубьев - правый долбяк -для левого колеса и левый долбяк - для правого колеса. Долбяки одновременно совершают возвратно-поступательное движение параллельно оси заготовки и вращательное движение. Заготовка совершает вращательное движение. Каждому долбяку с помощью винтового копира, установленного на шпинделе станка, сообщают дополнительный поворот. При возвратно-поступательном движении в одну сторону один долбяк осуществляет резание, совершая рабочий ход, а другой - вспомогательный (холостой) ход, при обратном движении, наоборот.

Преимущество метода зубодолбления помимо возможности нарезания колес внутреннего зацепления и блочных колес -более высокая точность и меньшая шероховатость боковых поверхностей зубьев по сравнению с поверхностями, получаемыми при зубофрезеровании.

На зубострогальных станках нарезают конические зубчатые колеса методом обкатки, в основу которого положено зацепление двух конических колес, одно из которых превращают в плоское (рис. 7.2.3, а).

Рис. 7.2.3. Схема нарезания конического колеса с прямыми зубьями на зубострогальном станке: 1-производящее колесо; 2-нарезаемое колесо; 3-люлька; 4-зубострогальный резец

Нарезаемое коническое колесо (заготовка) находится в зацеплении с производящим плоским коническим колесом, у которого угол при вершине конуса φп = 90°, а зубья ограничены плоскостями, сходящимися в общей вершине, и имеют форму зуба рейки, т.е. плоское коническое колесо представляет собой кольцевую рейку. Роль производящего колеса выполняют два зубострогальных резца, образуя впадину между зубьями.

В процессе зубострогания конических колес с прямыми зубьями (рис. 7.2.3, б) главным движением резания является возвратно-поступательное движение резцов: в направлении к вершине конуса заготовки - рабочий ход Drр, а в обратном направлении - вспомогательный ход Drв.

Оба движения - рабочее и вспомогательное - составляют двойной ход резца.

Вращение заготовки (движение круговой подачи заготовки) и люльки с резцами (движение круговой подачи люльки) является движением обкатки и должно соответствовать передаточному отношению

i=zn/z

где zn - условное число зубьев производящего колеса; z - число зубьев нарезаемого колеса.

В результате главного и обкаточного движений на заготовке образуются две неполные впадины и один полностью обработанный зуб. После нарезания одного зуба заготовка автоматически отводится от резцов, направление вращения люльки с резцами и заготовки изменяется, затем они возвращаются в исходное положение (вспомогательный ход). Во время отвода заготовки от резцов шпиндель бабки вместе с заготовкой поворачивается на угловой шаг (1/z оборота), обеспечивая деление. Затем заготовке сообщают движение подачи на глубину впадины, и начинается нарезание следующего зуба.

Конические колеса с круговыми зубьями имеют значительные эксплуатационные преимущества: плавность, бесшумность работы, большую прочность зубьев, высокий КПД и др. Эти колеса нарезают по методу обкатки на зуборезных станках специальной конструкции. Схема нарезания конических колес с круговыми зубьями аналогична нарезанию колес с прямыми зубьями. Отличие состоит в том, что роль зубьев производящего колеса выполняют резцы резцовой головки, которые вместо поступательного движения получают вращательное движение.

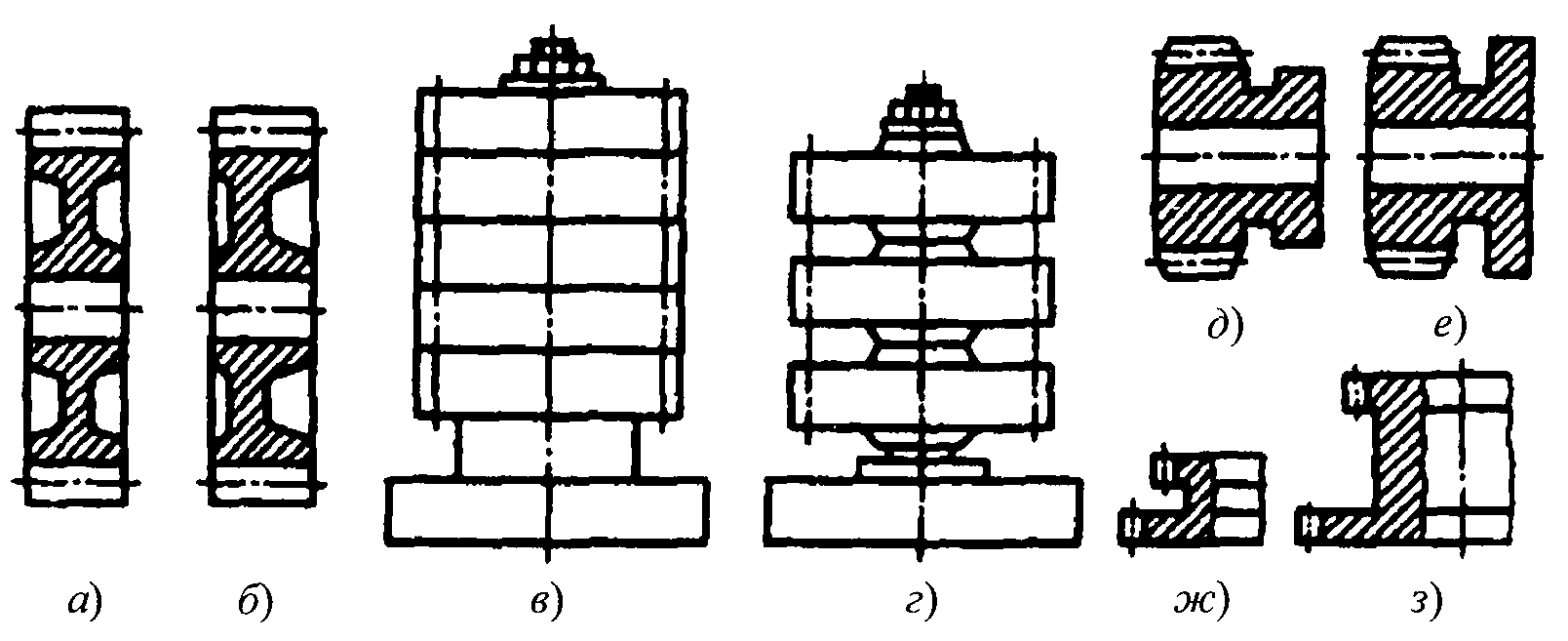

Технологические требования к конструкциям зубчатых колес. Конфигурацию зубчатого колеса следует предусматривать симметричной (рис. 7.2.4, а). Несимметричное расположение элементов колеса и резкие переходы в конструкции приводят к повышенной деформации зубьев при термической обработке (рис. 7.2.4, б). Конструкция зубчатого колеса без ступицы дает возможность рационально нарезать зубчатые колеса "пакетами" (рис. 7.2.4, в). Наличие у зубчатых колес двусторонних ступиц в этом случае приводит к увеличению хода инструмента (рис. 7.2.4, г).

Рис 7.2.4. Примеры конструктивных форм зубчатых колес

При конструировании многовенцовых колес, а также колес с буртиками расстояние между венцами необходимо увязывать с диаметром фрезы, обеспечивая ей при нарезании колеса свободный выход (рис. 7.2.4, д). В конструкции колеса, приведенной на рис. 7.2.4, е, расстояние для выхода фрезы недостаточно.

Блочные колеса предпочтительнее нарезать на зубодолбежных станках, так как расстояние между зубчатыми венцами для выхода долбяка может быть значительно уменьшено (рис. 7.2.4, ж). При нарезании блочных колес на зубофрезерных станках расстояние для выхода фрезы пришлось бы значительно увеличить (рис. 7.2.4, з).