- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 37 лекция 20

Раздел IV. Обработка материалов сверлением,

Зенкерованием и развертыванием

Тема 4.1. Обработка материалов сверлением

Сверление — весьма распространенный способ получения в обрабатываемой заготовке сквозных или глухих отверстий, а также рассверливания уже имеющихся отверстий. Режущим инструментом при сверлении являются сверла.

Скоростью резания V при сверлении называют окружную скорость точки режущей кромки, наиболее удаленной от оси сверла. Скорость резания определяют по формуле

V=πDn/1000,

где (D — диаметр сверла и n — число оборотов сверла в минуту).

Выбор скорости резания при сверлении зависит от механических свойств обрабатываемого материала и материала режущей части сверла, диаметра сверла, величины подачи, стойкости инструмента, охлаждения, глубины сверления и других факторов. Например, при работе сверла, оснащенного пластинкой твердого сплава ВК8, скорость резания стали составляет 45—80, а чугуна — 50—95 м/мин.

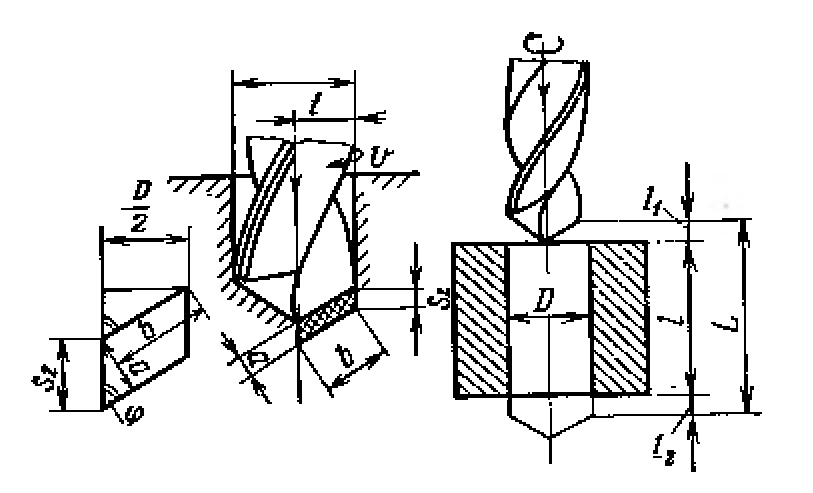

Рис.4.1.1. Элементы режима резания при сверлении

Подача s равна величине перемещения сверла вдоль оси за один оборот. Поскольку сверло имеет две режущие кромки, то подача, приходящаяся на каждую кромку (рис. 4.1.1),

Sz = S/2.

Глубина резания t при сверлении отверстий в сплошном материале составляет половину диаметра сверла.

Площадь поперечного сечения среза, снимаемого двумя главными режущими кромками сверла за один оборот, определяют как удвоенное произведение толщины а на ширину среза b (рис. 4.1.1). Ширину и толщину среза (без учета перемычки) определяют по формулам

b = D/2sinφ и a = s/2-sinφ.

Машинное время сверления отверстий в сплошном теле определяют с .улетом длины прохода, подачи и числа оборотов сверла по формуле

Тм = L/(ns) = (l+l1+l2)/(ns)

где l - глубина сверления, мм (рис. 212); l1 и l2 - врезание и перебег сверла, мм (для сверл с двойной заточкой l1+l2=0,4D)

Мощность резания при сверлении Np определяют исходя из крутящего момента сопротивления резанию Мкр и числа оборотов сверла п в минуту по формуле

Для определения крутящего момента пользуются экспериментальной формулой

![]()

где см — коэффициент, характеризующий свойства обрабатываемого материала и другие условия обработки (определяется по таблицам).

При сверлении быстрорежущим сверлом заготовок из конструкционной стали см = 33,8; хм = 1,9 и yм = 0,8. При сверлении серого чугуна (HBI90) см = 23,3; хм = 1,9 и yм = 0,8.

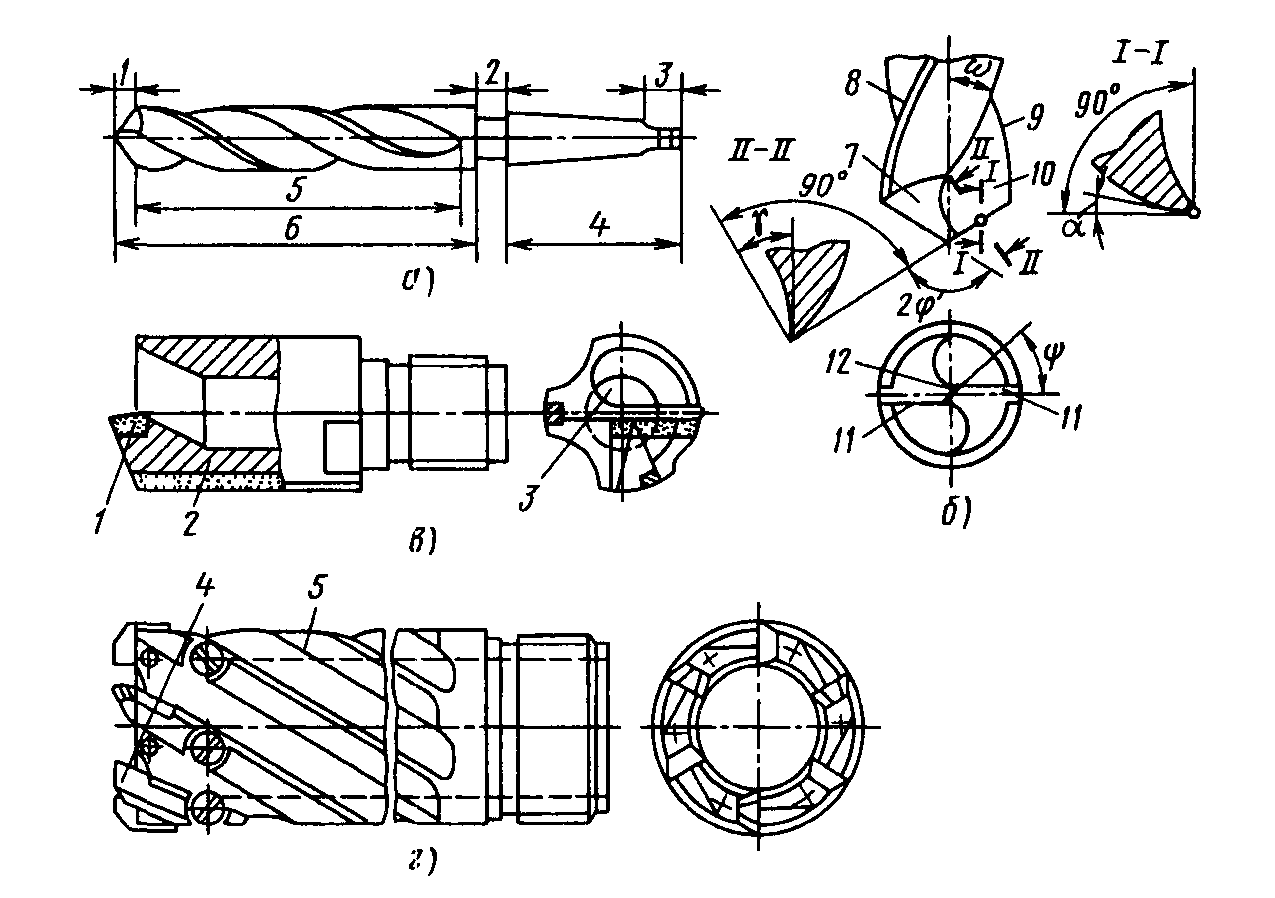

Сверла по конструкции и назначению подразделяют на спиральные, центровочные и специальные. Наиболее распространенный для сверления и рассверливания инструмент - спиральное сверло (рис. 4.1.2, а), состоящее из рабочей части 6, шейки 2, хвостовика 4 и лапки 3.

Рис.4.1.2. Конструкции сверл: а, б - части, элементы и углы спирального сверла;

в, г -специальные сверла для глубокого сверления

В рабочей части 6 различают режущую 1 и направляющую 5 части с винтовыми канавками. Шейка 2 соединяет рабочую часть сверла с хвостовиком. Хвостовик 4 необходим для установки сверла в шпинделе станка. Лапка 3 служит упором при выбивании сверла из отверстия шпинделя.

Элементы рабочей части и геометрические параметры спирального сверла показаны на рис. 4.1.2, б. Сверло имеет две главные режущие кромки 11, образованные пересечением передних 10 и задних 7 поверхностей лезвия и выполняющие основную работу резания; поперечную режущую кромку 12 (перемычку) и две вспомогательные режущие кромки 9. На цилиндрической части сверла вдоль винтовой канавки расположены две узкие ленточки 8, обеспечивающие направление сверла при резании.

Геометрические параметры сверла определяют условия его работы.

Передний угол γ измеряют в главной секущей плоскости перпендикулярной к главной режущей кромке.

Задний угол α измеряют в плоскости I-I, параллельной оси сверла. Передний и задний углы в различных точках главной режущей кромки различны. У наружной поверхности сверла угол γ наибольший, а угол α наименьший; ближе к оси - наоборот.

Угол при вершине сверла 2φ измеряют между главными режущими кромками; его значение различно в зависимости от обрабатываемого материала.

Угол наклона поперечной режущей кромки ψ измеряют между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную к оси сверла.

Угол наклона винтовой канавки ω измеряют по наружному диаметру. С увеличением угла ω увеличивается передний угол γ; при этом облегчается процесс резания и улучшается выход стружки. Рекомендуемые геометрические параметры сверла приведены в справочной литературе.

Для глубоких отверстий (длина отверстия больше пяти диаметров) применяют специальные сверла. На рис. 4.1.2, в показано однокромочное сверло для сверления глубоких отверстий диаметром 30 ... 80 мм. Сверло имеет твердосплавную режущую пластинку 1 и две направляющие пластинки 2. Смазочно-охлаждающая жидкость подается в зону резания и вымывает стружку через внутренний канал 3 сверла.

Сквозные отверстия диаметром более 100 мм сверлят кольцевыми сверлами (рис4.1.2, г). Сверло состоит из полого корпуса 5 с винтовыми канавками. На его торцовой части закреплены режущие пластинки 4 (резцы), ширина которых больше толщины стенок корпуса. Режущие кромки пластинок выступают со стороны торца наружного и внутреннего диаметров корпуса. Число пластинок 4 ... 8 в зависимости от диаметра сверла. Таким сверлом вырезается кольцевая канавка шириной, равной ширине пластинок. Смазочно-охлаждающую жидкость подают через внутреннюю полость сверла, а стружка отводится по винтовым канавкам.

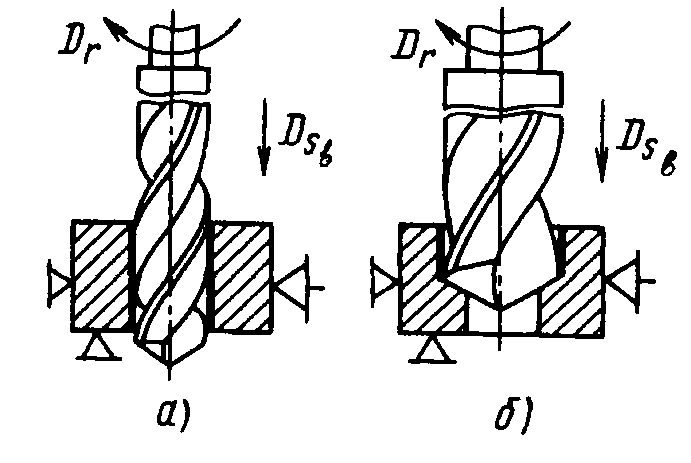

Схемы обработки заготовок при сверлении и рассверливании.

Сверление сквозного отверстия показано на рис. 4.1.3, а. Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рассверливание – процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра (рис. 4.1.3, б). Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается.

Рис.4.1.3. Схемы обработки заготовок при сверлении и рассверливании.