- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 29 лекция 16

Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

резца.

Тепловыделение при резании металлов.

Одним из физических процессов, сопровождающих стружкообразование и разрушение конструкционного материала резанием, является тепловыделение. Практически вся механическая работа, затрачиваемая на срезание припуска с заготовки, превращается в теплоту. Полное количество теплоты Q, выделяющейся в единицу времени, можно определить из выражения, Дж/с,

Q≈Pzv.

Теплота генерируется в результате упругопластического деформирования материала заготовки в зоне стружкообразования, трения стружки о переднюю поверхность лезвия инструмента, трения задних поверхностей инструмента о поверхность резания и обработанную поверхность заготовки (рис. 3.5.1). Тепловой баланс процесса резания можно представить тождеством, Дж:

![]()

где Qд - количество теплоты, выделяемой при упругопластическом деформировании обрабатываемого материала; Qnn - количество теплоты, выделяемой при трении стружки о переднюю поверхность лезвия инструмента; Qзn - количество теплоты, выделяемой при трении задних поверхностей инструмента о заготовку; Qс - количество теплоты, отводимой стружкой; Qзаг _ количество теплоты, отводимой заготовкой; Qи - количество теплоты, отводимой режущим инструментом; Qл - количество теплоты, отводимой в окружающую среду (теплота лучеиспускания).

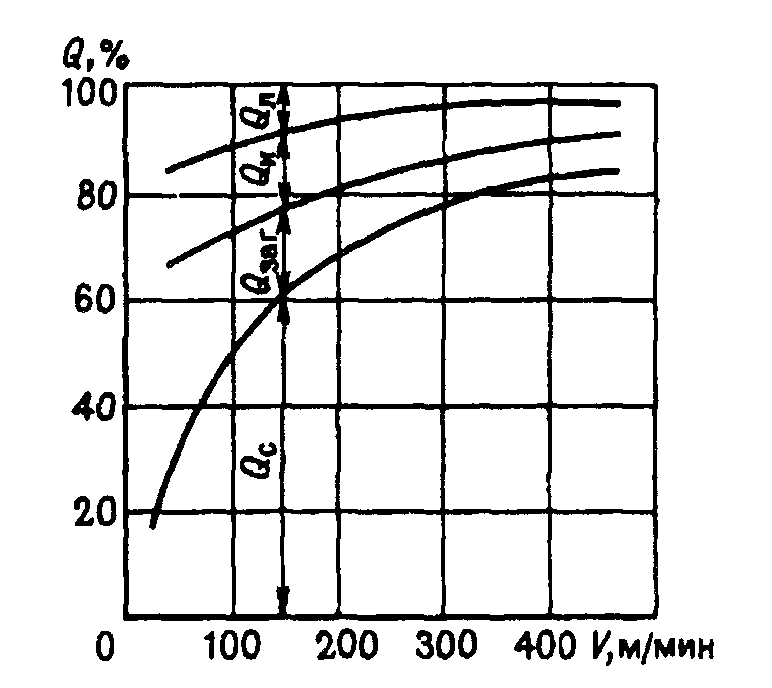

В зависимости от технологического метода и условий обработки стружкой отводится 25 ... 85 % всей выделившейся теплоты; заготовкой 10 ... 50 %; инструментом 2 ... 8 %. Количественное распределение теплоты зависит главным образом от скорости резания (рис. 3.5.2).

Рис. 3.5.1. Источники образования и распределения теплоты резания

Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до высоких температур 800 ... 1000 °С вызывает структурные превращения в металле, из которого он изготовлен, снижение твердости инструмента и потерю режущих свойств. Нагрев инструмента вызывает изменение его геометрических размеров, что влияет на точность размеров и геометрическую форму обработанных поверхностей. Например, при обтачивании цилиндрической поверхности на токарном станке удлинение резца при повышении его температуры изменяет глубину резания, и обработанная поверхность получается конусообразной. Нагрев заготовки вызывает изменение ее геометрических размеров. Вследствие жесткого закрепления на станке заготовка деформируется. Температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки.

Рис. 3.5.2. Распределение теплоты резания в зависимости от скорости резания

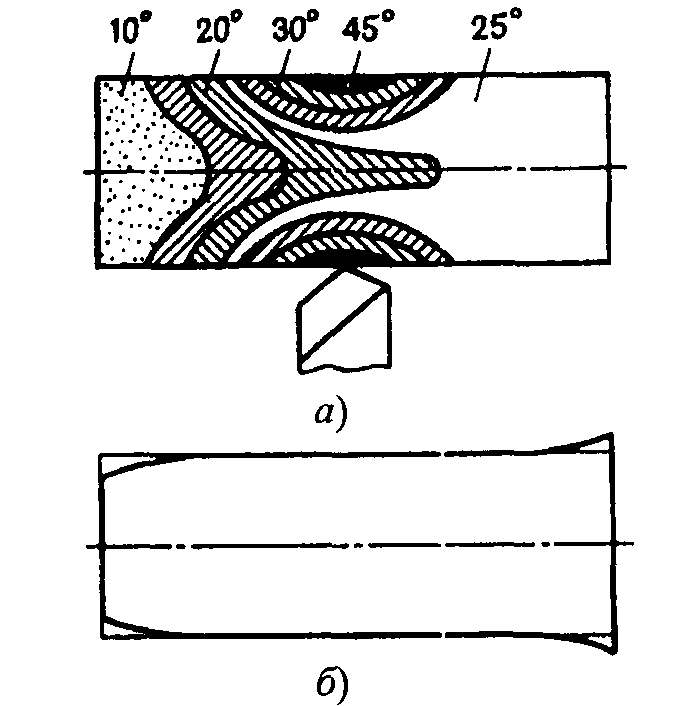

Погрешность формы обработанных поверхностей возрастает из-за непостоянства температурного поля по объему заготовки в процессе обработки (рис. 3.5.3, а), и после охлаждения обработанной заготовки возникают дополнительные погрешности обработанной поверхности (рис. 3.5.3, б). Температурные погрешности следует учитывать при наладке станков. Для определения погрешностей необходимо знать температуру инструмента и заготовки или количество теплоты, переходящей в них (см. рис. 3.5.2).

Рис. 3.5.3. Влияние нагрева на заготовку:

а – температурное поле заготовки, б – форма заготовки после обработки

Количественную оценку тепловых процессов, происходящих в зоне стружкообразования, можно проводить и экспериментальными методами. Измерение количества выделяющейся и отводимой теплоты осуществляют следующими методами: калориметрическим по абсолютному содержанию теплоты в заготовке, инструменте и стружке; по изменению цвета термокрасок, наносимых на заготовку и инструмент; сравнительным анализом цветов побежалости стружки и обработанной поверхности заготовки; методами оптической пирометрии. Однако наибольшее применение нашли методы термоэлектрической эмиссии при использовании различных термопар. Для измерения температуры процесса резания используют искусственные термопары -хромель-алюмелевые и хромель-копелевые (рис. 3.5.4, а); полуискусственные термопары - копелевую или константановую проволоку и инструмент (рис. 3.5.4, 6) или заготовку; естественные термопары -инструмент и заготовку (рис. 3.5.4, в).

Рис. 3.5.4. Измерение температуры методом термопар

Выделяющаяся теплота отрицательно влияет на экологическую обстановку в цехе и работу систем ЧПУ станков. Поэтому в механообрабатывающих цехах принимают меры по устранению отрицательного влияния теплоты на работу систем ЧПУ: обработка заготовок в условиях обильного охлаждения смазочно-охлаждающими жидкостями, применение систем приточно-вытяжной вентиляции и систем кондиционирования воздуха, изоляция систем ЧПУ в специальных помещениях.

Для уменьшения отрицательного влияния теплоты на процесс резания обработку ведут в условиях применения смазочно-охлаждающих сред. В зависимости от технологического метода обработки, физико-механических свойств материала обрабатываемой заготовки и режущего инструмента, а также от режима резания используют различные смазочно-охлаждающие среды, которые делят на следующие группы:

жидкости: водные растворы минеральных электролитов, эмульсии, растворы мыл; минеральные, животные и растительные масла; минеральные масла с добавлением фосфора, серы, хлора (сульфофрезолы), керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавлением смазывающих веществ (графита, парафина, воска);

газы и газообразные вещества: газы С02, ССЦ, N2; пары поверхностно-активных веществ; распыленные жидкости (туман) и пены;

твердые вещества: порошки песка, парафина, петролатума, битума; мыльные порошки.

Чаще всего при обработке резанием применяют смазочно-охлаждающие жидкости. Обладая смазывающими свойствами, жидкости снижают внешнее трение стружки о переднюю поверхность лезвия инструмента и задних поверхностей инструмента о заготовку. Одновременно снижается работа деформирования. Общее количество теплоты, выделяющейся при резании, уменьшается. Смазочно-охлаждающие вещества отводят теплоту во внешнюю среду от мест ее образования, охлаждая тем самым режущий инструмент, деформируемый слой и обработанную поверхность заготовки. Интенсивный отвод теплоты снижает общую тепловую напряженность процесса резания. Смазывающее действие сред препятствует наростообразованию на рабочих поверхностях инструмента, в результате чего снижается шероховатость обработанных поверхностей заготовки.

Указанные положительные свойства смазочно-охлаждающих сред приводят к тому, что эффективная мощность резания уменьшается на 10 ... 15 %; стойкость режущего инструмента возрастает, обработанные поверхности заготовок имеют меньшую шероховатость и большую точность, чем при обработке без применения смазочно-охлаждающих средств.

При черновой и получистовой обработке, когда необходимо иметь сильное охлаждающее действие среды, широко применяют водные эмульсии. Количество эмульсии, используемой в процессе резания, зависит от технологического метода обработки и режима резания (5 ... 150 л/мин). Увеличенную подачу жидкости используют при работе инструментов, армированных пластинками твердого сплава, что способствует их равномерному охлаждению и предохраняет от растрескивания. При чистовой обработке, когда требуется получить высокое качество обработанной поверхности, используют различные масла. Для активации смазок к ним добавляют активные вещества - фосфор, серу, хлор. Под влиянием высоких температур и давлений эти вещества образуют с материалом контактирующих поверхностей соединения, снижающие трение - фосфиды, хлориды, сульфиды. При обработке заготовок из хрупких материалов (чугунов, бронз), когда образуется элементная стружка, в качестве охлаждающей среды применяют сжатый воздух, углекислоту.

Смазочно-охлаждающие среды по-разному подаются в зону резания. Наиболее распространенным способом подачи жидкости служит ее подвод через узкое сопло на переднюю поверхность лезвия инструмента. Более эффективно высоконапорное охлаждение. В этом случае жидкость подается тонкой струей, с большой скоростью со стороны задних поверхностей инструмента. Весьма эффективно охлаждение распыленными жидкостями -туманом, который подается со стороны задних поверхностей лезвия инструмента. В тех случаях, когда охлаждение режущего инструмента затруднено, используют подвод жидкости непосредственно в зону резания через полый режущий инструмент. Такой способ подачи жидкости в зону резания применяют, например, при сверлении глубоких отверстий. Кроме того, охлаждение режущего инструмента можно осуществлять циркуляцией охлаждающей жидкости по каналам, предусмотренным в присоединительных частях инструментов.

Износ и стойкость резца.

Источниками образования тепла в процессе резания являются упругая и пластическая деформации металла, а также работа сил трения задней поверхности резца об обрабатываемую деталь и стружки о переднюю поверхность резца. Образующееся тепло распределяется между обрабатываемой деталью, стружкой и резцом; незначительная часть тепла излучается в окружающую среду.

Температура резания влияет на износ режущих инструментов, определяет величину производительности и стойкости резца при данных условиях резания.

Под стойкостью резца понимают время его непрерывной работы при заданном режиме резания до момента затупления. Скорость резания — главный фактор, влияющий на стойкость резца.

Между скоростью резания V и стойкостью Т (периодом стойкости) резца существует зависимость:

V = А/Тт,

где А—постоянная, зависящая от свойств обрабатываемого материала, режима резания, материала и геометрии резца (определяется по таблицам); Т — время работы резца до затупления (стойкость резца); m — показатель относительной стойкости, характеризующий интенсивность влияния стойкости на скорость резания.

Для резцов из быстрорежущей стали и резцов, оснащенных твердыми сплавами и минералокерамикой, этот показатель принимают соответственно равным 0,100—0,125; 0,20—0,30 и 0,30—0,40.

Практически период стойкости резцов из быстрорежущей стали и резцов, оснащенных твердыми сплавами и минералокерамикой, принимают соответственно равным 30—60, 45—90 и 30—40 мин.

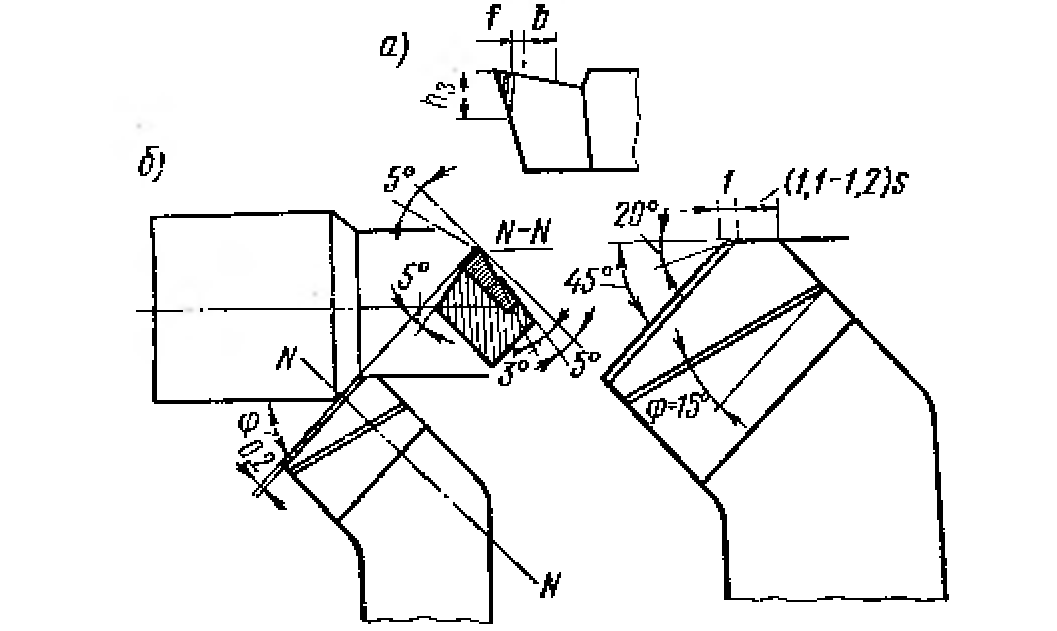

В процессе резания металла резец изнашивается. Основная причина износа резцов — трение сходящей стружки о переднюю поверхность резца и задних поверхностей резца о поверхность заготовки. Износ резца зависит от свойств материала рабочей части резца и обрабатываемой детали, скорости и температуры резания, режима резания ряда других факторов. В большинстве случаев в условиях сухого и полусухого трения преобладает абразивный износ по передней и главной задней поверхностям резца. При износе резца по главной задней поверхности на ней образуется фаска шириной h3; при износе по передней поверхности — лунка шириной b, при наличии обоих видов износа на резце образуется ленточка f (рис. 3.5.5,а).

Для инструмента с пластинками из твердого сплава характерен износ по главной задней поверхности, а из быстрорежущей стали — по передней и главной задней поверхностям.

Количественное выражение допустимой величины износа называют критерием износа. За критерий износа принимают в большинстве случаев величину износа по главной задней поверхности. Для токарных резцов из быстрорежущей стали допустимый износ h3 —- 1,5—2 мм, для резцов с пластинками твердого сплава — 0,8—1,0 мм, с керамическими пластинками — 0,5—0,8мм.

Рис 3.5.5. Характер износа резцов (а) и резец Колесова (б)