- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 5 лекция 4

Тема 1.3. Сварочное производство.

Физическая сущность и основные способы сварки.

Сварка — это процесс получения неразъемных соединений металлических деталей в узлах и целых конструкциях, осуществляемый за счет межатомных сил сцепления. По своей природе сварка – сложный и разнообразный по форме металлургический процесс. Образование сварных соединений происходит в большинстве случаев при нагреве в узкой зоне кристаллизации с образованием сварного шва, за счет свариваемого металла или при помощи промежуточного, называемого присадочным.

Все способы сварки (рис. 1.3.1) можно разделить на две группы: сварка совместной пластической деформацией соединяемых деталей (стыков) (сварка давлением); сварка совместным плавлением этих стыков.

Существуют также промежуточные методы сварки с применением одновременно пластической деформации и плавления. К ним относят три метода электрической контактной сварки: точечную, роликовую (шовную) и стыковую.

В последнее время начали применять также сварку взрывом, плазменную и лазерную сварку.

Для быстрого нагрева и плавления металлов в процессе сварки используют различные источники тепловой энергии. Основными из них являются электрический ток и газовое пламя.

В зависимости от способа подачи присадочного металла и флюсов к месту сварки (соединения деталей) различают ручной, автоматический и полуавтоматический способы сварки.

Виды сварных соединений и швов.

В сварных конструкциях различают стыковые, нахлесточные, угловые, тавровые и заклепочные соединения.

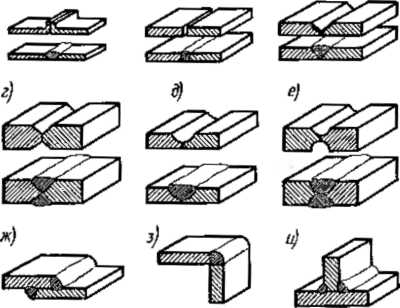

Стыковые соединения (рис. 1.3.1.,а–ж) различают по виду предварительной подготовки кромок. В зависимости от толщины свариваемого металла производят различную подготовку кромок, которая для ручной электродуговой сварки и автоматической сварки под слоем флюса регламентируется соответственно ГОСТ 5264—58 и ГОСТ 8713– 58. При толщине металла до 3 мм применяют отбортовку без зазора (рис. 1.3.1, а), высота бортика h – 2 s; при толщине металла до 4 (иногда до 8 мм) сварку производят без разделки кромок (скосов) при зазоре до 2 мм (рис. 1.3.1, б). Металл толщиной 13–15 мм сваривают с односторонней V-образной разделкой кромок (рис. 1.3.1, в).

а) б) в)

Рис. 1.3.1. Виды сварных соединений

При толщине металла больше 15 мм рекомендуется двусторонняя Х-образная разделка кромок (рис. 1.3.1, г). Металл толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двусторонней (рис. 1.3.1, д, е).

Соединения внахлестку (рис. 1.3.1,ж) выполняют угловыми швами, величина нахлестки равна трех-пятикратной толщине свариваемых элементов.

Угловые соединения (рис. 1.3.1,з) производят без скоса и со скосом кромок.

Тавровые соединения выполняют приваркой одного элемента изделия к другому (рис. 1.3.1, и). Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10–20 мм применяют односторонний скос, а при толщине более 20 мм – двусторонний. Подготовка кромок для ручной сварки регламентируется ГОСТ 5264–69, для автоматической – ГОСТ 8713–70.

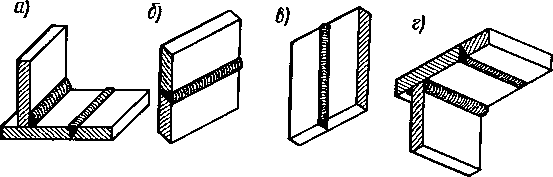

По положению в пространстве швы могут быть нижние и горизонтальные (рис. 1.3.2, а, б), вертикальные (рис. 1.3.2, в) и потолочные (рис. 1.3.2, г). Наиболее легко выполнять нижние швы; их можно располагать на нижней горизонтальной плоскости в любом направлении. Вертикальные швы располагают на вертикальной плоскости в любом направлении. Наиболее трудны для выполнения потолочные швы; они располагаются в любом направлении на верхней горизонтальной плоскости.

Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки"

Рис. 1.3.2. Типы швов при различном положении в пространстве:

а — нижние; б — горизонтальные; в — вертикальные; г — потолочные