- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 2 лекция 2

Раздел I. Горячая обработка материалов.

Тема 1.1. Литейное производство.

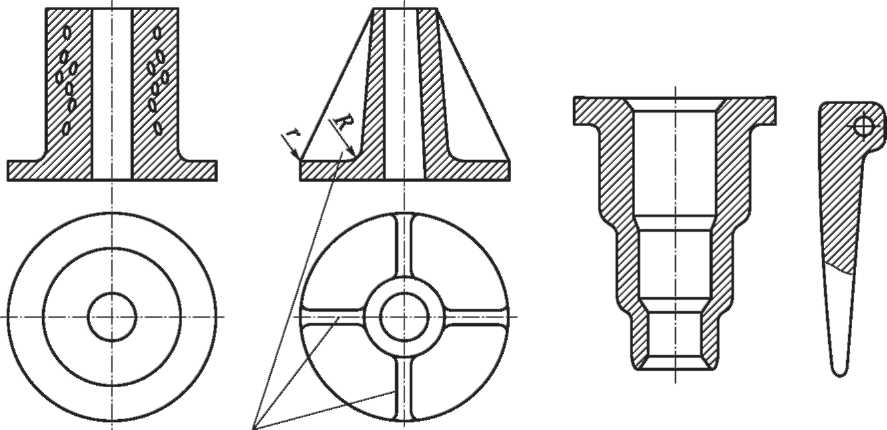

Литье — процесс получения изделий (называемых отливками) — литых деталей или заготовок из расплавов различных материалов (металлов, горных пород, композиционных материалов и др.). Технологический процесс литья состоит из следующих основных операций: изготовление модели, изготовление литейной формы; плавка материалов; заливка литейной формы расплавом и охлаждение отливки, удаление (выбивка) отливки из формы; удаление литников и зачистка отливки. Отливки подвергают в дальнейшем механической обработке.

Основной инструмент литейного производства — литейная форма. Она образует рабочую полость (требуемой конфигурации и размеров), при заливке в которую расплавленного материала из него при охлаждении и затвердевании формируется отливка. Литейная форма состоит из формы для воспроизведения наружных поверхностей отливок, литейных стержней для образования полостей и отверстий внутри отливок, литниковой системы. От качества изготовления формы в значительной степени зависит и качество отливки.

Существуют разовые, полупостоянные и постоянные формы. Разовые формы служат один раз, их разрушают при удалении отливки; полупостоянные — позволяют получить несколько отливок; постоянные — от нескольких десятков до сотен тысяч отливок.

Примерно для 50 % всех деталей машин и промышленного оборудования заготовительной операцией является литье. Например, доля литых деталей в молоте составляет 95 %, в металлорежущих станках — 80 %, в текстильных машинах — 72 %, в автомобилях и тракторах — 55 %. Во многих случаях литье — наиболее простой и дешевый способ формообразования заготовок. Литьем изготавливают заготовки для блоков цилиндров, поршней двигателей внутреннего сгорания , заготовки рабочих колес насосов, лопастей газовых турбин, станин станков и т. д.

Для изготовления песчаных литейных форм служат формовочные смеси.

Формовочная смесь — многокомпонентная смесь формовочных материалов. Состав смеси соответствует условиям технологического процесса изготовления неметаллических литейных форм. Формовочные смеси состоят из кварцевого песка, глины, крепителя (в частности, жидкого стекла) и противопригарных добавок (каменного угля для чугунных отливок, мазута для бронзовых отливок и др.), смешиваемых с некоторым количеством воды. В состав формовочной смеси обычно входят: отработанная смесь — 94…96 %, свежие материалы (песок, глина) — 3…5 %, добавки (каменноугольная пыль) — 0,5%.

Формовочный материал — совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей. Для приготовления литейных стержней применяют быстросохнущие стержневые смеси. После изготовления стержни сушат при температуре 200 °С. С целью ускорения процесса сушки, в качестве крепителя применяют жидкое стекло. Состав стержневых смесей: кварцевый песок — 92 %, формовочная глина — 2 %, связующий материал (синтетические и естественные смолы, поливиниловый спирт и др.) — 6%.

Литниковая система — система каналов (элементов) литейной формы для подвода в ее полость расплавленного материала, обеспечивающая заполнение формы и питание отливки при затвердевании.

Прибыль — это часть отливки, выходящая за пределы ее номинальных размеров. Прибыль служит для питания жидким материалом отливок в период затвердевания, и тогда усадочная раковина образуется не в отливке, а в прибыли.

Литейный стержень — отъемная часть литейной формы для образования отверстия, полости или иного сложного контура внутри отливки. Литейные стержни устанавливают на опорные поверхности (знаки модели или жеребейки) литейной формы.

Стержневой ящик — приспособление, имеющее рабочую полость для получения в ней литейного стержня нужных размеров и очертаний из стержневой смеси.

Литейная опока — приспособление в виде жесткой рамы или открытого ящика для удержания формовочной смеси при ее уплотнении (изготовлении литейной формы), ее транспортировке и при заливке формы жидким материалом.

Литейная модель — приспособление для получения в литейной форме рабочей полости, в которой будет оформляться наружная поверхность отливки. Литейная модель является обычно частью модельного комплекта, включающего в себя также модели элементов литниковой системы: чаши, стояка, питателей, выпора и прибылей.

Стандарты в зависимости от способа изготовления отливок, их габаритных размеров и типа сплава устанавливают 22 класса точности, которые не совпадают с квалитетами ISO и ЕСДП СЭВ.

Конструируя литую деталь, необходимо учитывать такие литейные свойства заливаемого сплава, как жидкотекучесть, усадку и кристаллизацию.

Жидкотекучесть расплавленного материала определяет выбор оптимальной толщины стенки отливки. Чем больше жидкотекучесть, тем тоньше может быть получаемая стенка. В то же время жидкотекучесть зависит от условий теплоотдачи в форме. В водоохлаждаемых стальных формах жидкотекучесть сплава падает очень быстро.

Линейная усадка вызывает образование трещин и коробление вследствие торможения усадки в отдельных местах отливки. Объемная усадка приводит к образованию усадочной пористости в утолщенных местах отливок.

К ристаллизация

сплава происходит в направлении,

перпендикулярном поверхности теплоотдачи.

Скорость кристаллизации меняется от

максимальной у поверхности до минимальной

в середине стенки отливки. Одновременно

происходит рост кристаллов зерен. Для

создания равномерной и мелкозернистой

структуры желательно уменьшать толщину

стенок отливок.

ристаллизация

сплава происходит в направлении,

перпендикулярном поверхности теплоотдачи.

Скорость кристаллизации меняется от

максимальной у поверхности до минимальной

в середине стенки отливки. Одновременно

происходит рост кристаллов зерен. Для

создания равномерной и мелкозернистой

структуры желательно уменьшать толщину

стенок отливок.

Рис.1.1.1. Конструкции отливок