- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 48 лекция 26

Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

Чтобы производительно и экономично выполнять перечисленные выше виды обработки, разработана и используется широкая номенклатура стандартных и специальных фрез. Фрезы разных типов различаются по внешнему виду, размерам и конструкции и приспособлены для фрезерования поверхностей определенных форм и размеров.

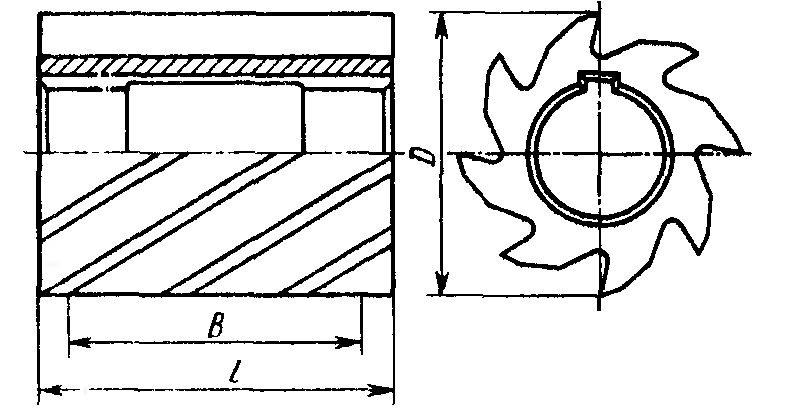

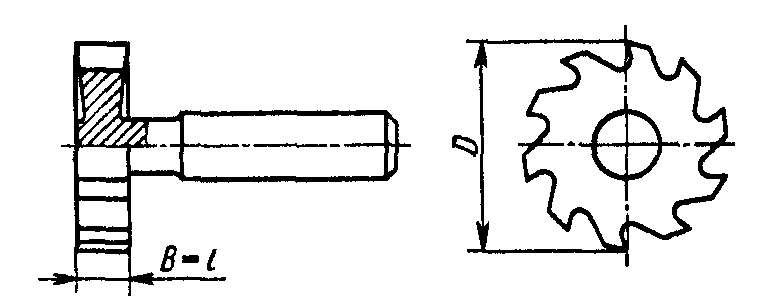

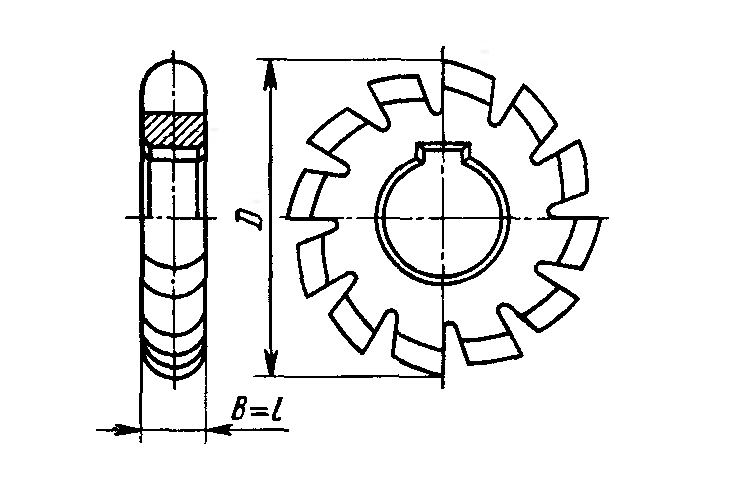

Цилиндрические фрезы (рис. 5.4.1) в настоящее время применяют ограниченно. Тем не менее на их примере можно выявить все особенности и закономерности процесса фрезерования. Определения геометрических и режимных параметров цилиндрических фрез справедливы для фрез остальных разновидностей. Цилиндрические фрезы предназначены для установки на горизонтально-фрезерных станках при обработке плоских поверхностей шириной до 120 мм при условии, что ширина В обрабатываемой поверхности на заготовке на 5...6 мм меньше длины l рабочей части фрезы.

Рис. 5.4.1. Цилиндрическая фреза

Цилиндрические фрезы имеют центральное базовое отверстие со шпоночной канавкой. Надетые на оправку станка цилиндрические фрезы зажимаются между кольцами с помощью затяжной гайки.

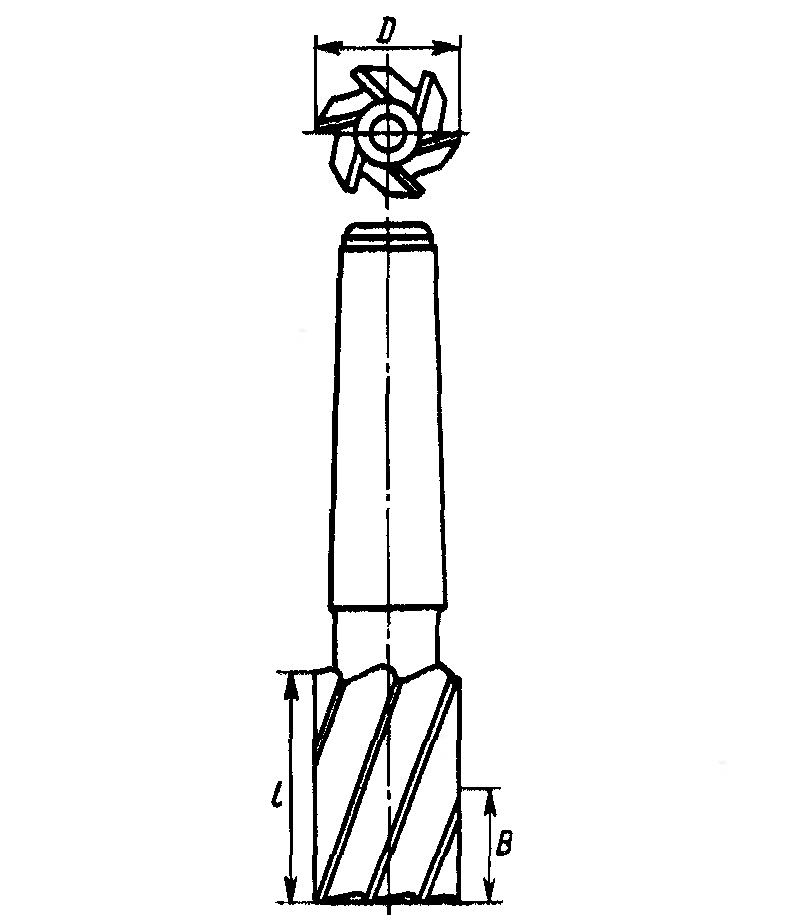

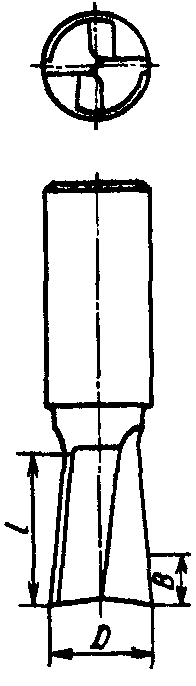

Концевые фрезы (рис. 5.4.2) имеют наружный диаметр D рабочей части от 3 до 50 мм. Присоединительная часть концевых фрез диаметром D < 14 мм цилиндрическая, а фрез диаметром D > 20 мм — коническая. В диапазоне диаметров D=14...20 мм присоединительная часть может быть выполнена как цилиндрической, так и конической. Основным рабочим участком режущей части концевых фрез является цилиндрический участок длиной l, которым фрезеруется поверхность на заготовке шириной В (В < l), а также часть торцовой поверхности, на которой имеются режущие зубья. Концевые фрезы применяют для обработки открытых пазов и копировально-фрезерной обработки стенок замкнутых профильных углублений и отверстий в плоских заготовках. Концевые фрезы предназначены в основном для работы на вертикально-фрезерных станках, но могут быть использованы и на горизонтально-фрезерных станках.

Рис.5.4.2. Концевая фреза

Торцовые фрезы (рис. 5.4.3) отличаются от концевых фрез соотношением размеров D/1 (для торцовых фрез D/1 = = 4...6; для концевых фрез D/1 = 0.2..Д5). Стандартные торцовые фрезы имеют диаметры 1> = 60...600 мм и цилиндрические отверстия для установки на шпинделе станков. Предназначены они для обработки плоских поверхностей, лежащих как в одной, так и в разных по высоте плоскостях, например на корпусных деталях (см. рис. 14.1, а, б). Торцовыми фрезами больших диаметров можно за один проход обработать заготовки шириной до 500 мм. Применяются торцовые фрезы на мощных горизонтально- и вертикально-фрезерных станках, а также на агрегатных станках.

Рис.5.4.3. Торцовая фреза

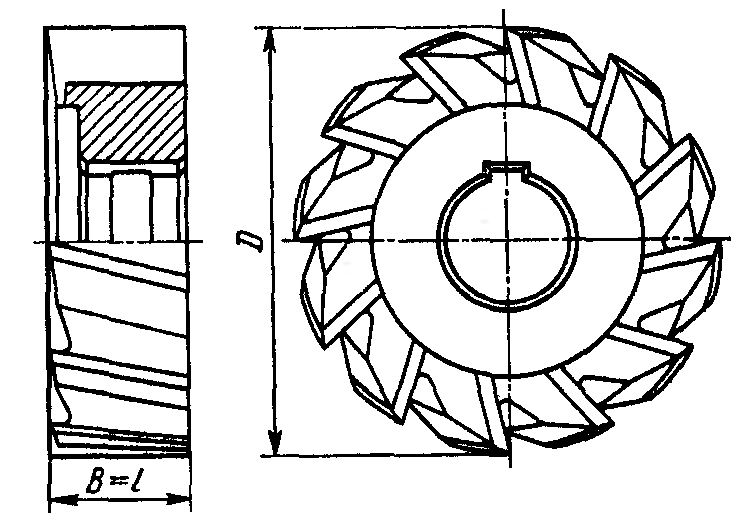

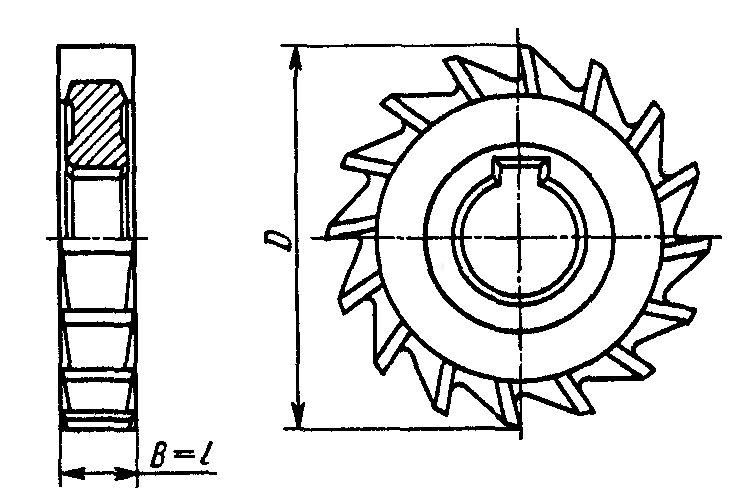

Дисковые фрезы (рис. 5.4.4) имеют диаметр D = 60...110 мм и цилиндрические базовые отверстия для крепления на оправке. Режущие зубья дисковых фрез выполняются на цилиндрической внешней поверхности, а также на одной (односторонние) или на обеих (двусторонние) торцовых поверхностях. Предназначены дисковые фрезы для фрезерования канавок различного назначения шириной В = 6... 16 мм.

Рис.5.4.4. Дисковая трехсторонняя фреза

Дисковая фреза, показанная на рис. 5.4.5, предназначена для фрезерования Т-образных пазов (см. рис. 5.1.3, з). Фрезы этого типа имеют коническую или цилиндрическую присоединительную часть. Диаметр рабочей части D = = 10...54 мм, ширина В = 7,5...40 мм.

Рис.5.4.6. Фреза для обработки Т-образных пазов

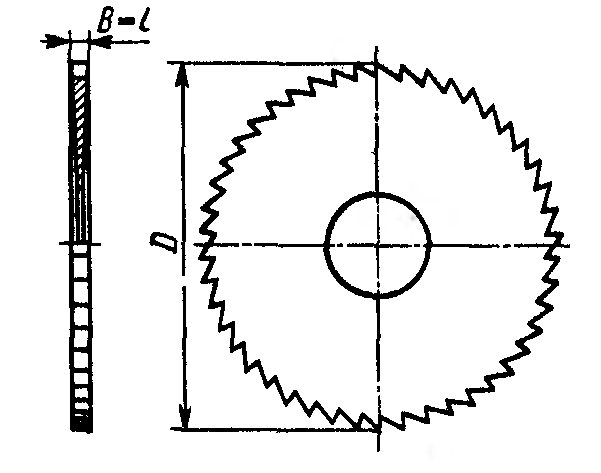

Отрезная фреза (рис. 5.4.6) предназначена для разрезки катаных прутков на мерные заготовки на горизонтально-фрезерных станках (см. рис. 14.1, н). Зубья этих фрез выполнены только на внешнем диаметре. Отрезные фрезы имеют рабочий диаметр D = 60... 200 мм и ширину В — 1... 5 мм.

Рис 5.4.6. Отрезная фреза

Прорезная (шлицевая) фреза (рис. 5.4.7) предназначена для фрезерования узких щелей и шлицев в головках винтов и шурупов (см. рис. 14.1, к). Прорезные фрезы имеют диаметры D = 40...75 мм и ширину В = 0,2... 5 мм.

Шпоночные фрезы (рис. 5.4.8) используются для фрезерования шпоночных канавок (см. рис. 5.1.3, е). Стандартные шпоночные фрезы имеют диаметр D = 3... 40 мм и устанавливаются на вертикально- и горизонтально-фрезерных станках.

Рис. 5.4.7. Прорезная фреза Рис. 5.4.8. Шпоночная фреза

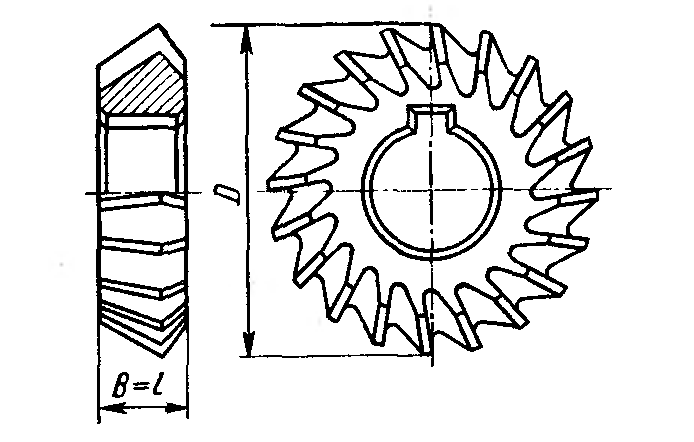

Угловые фрезы (рис. 5.4.9) предназначены для фрезерования профильных угловых канавок, как правило, в инструментальном производстве. Угловые фрезы имеют диаметры D = 35... 90 мм. Их применяют на универсально-фрезерных станках.

Рис. 5.4.9. Угловая фреза Рис.5.4.10. Фасонная фреза

Фасонные фрезы имеют различный профиль лезвий. На рис. 5.4.10 в качестве примера показана фреза с выпуклым полукруглым профилем лезвия. Фасонные фрезы предназначены для фрезерования канавок и выступов фасонного профиля. Они имеют диаметры D = 45... 90 мм. Применяются фасонные фрезы преимущественно на горизонтально-фрезерных станках.

Вопросы для самопроверки:

Какова особенность процесса фрезерования и почему в большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами?

Каковы преимущества обработки фасонных поверхностей незамкнутого контура с криволинейной образующей и прямолинейной

направляющей на фрезерных станках с ЧПУ по сравнению с обработкой их на универсальных фрезерных станках?

Почему при фрезеровании шпоночногопаза шпоночной фрезой обеспечивается большая точность по сравнению с фрезерованиемконцевой фрезой, и как это отражается на точности сборки сопрягаемых с валом деталей?

Каковы отличия копировальнофрезерных полуавтоматов от фрезерных станков с ЧПУ?

При каких условиях наиболее целесообразно применять многооперационные станки?