- •Министерство образования и науки Российской Федерации

- •Улан-Удэнский инженерно-педагогический колледж

- •Занятие 1 лекция 1 Введение

- •1.Основные понятия, относящиеся к разработке технологических процессов

- •1.1. Объекты производства

- •1.2. Производственный и технологический процессы

- •1.3. Типы производства

- •Занятие 2 лекция 2

- •Раздел I. Горячая обработка материалов.

- •Тема 1.1. Литейное производство.

- •Занятие 4 лекция 3

- •Тема 1.2. Обработка материалов давлением (омд)

- •Занятие 5 лекция 4

- •Тема 1.3. Сварочное производство.

- •Занятие 6 лекция 5 Виды сварок и их характеристики.

- •Мещение электрода) талла

- •Занятие 9 лекция 6

- •Раздел II. Инструменты формообразования

- •Тема 2.1. Токарные резцы. Инструменты для сверления и обработки отверстий

- •Занятие 9 лекция 7

- •Тема 2.2. Инструмент для фрезерования. Строгальные резцы.

- •Занятие 11 лекция 8

- •Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки.

- •Занятие 13 лекция 9

- •Раздел III. Обработка материалов точением и

- •Строганием.

- •Тема 3.1. Геометрия токарного резца

- •Занятие 17 лекция 11

- •Тема 3.2. Элементы режима резания и срезаемого слоя

- •Занятие 19 лекция 12 Процесс образования и виды стружки. Силы действующие на резец.

- •Занятие 22 лекция 13

- •Тема 3.3. Физические явления при токарной обработке

- •Занятие 24 лекция 14

- •Тема 3.4. Сопротивление резанию при токарной обработке.

- •Занятие 27 лекция 15 Силовое взаимодействие инструмента и заготовки.

- •Занятие 29 лекция 16

- •Тема 3.5. Тепловыделение при резании металлов. Износ и стойкость

- •Занятие 32 лекция 17

- •Тема 3.6. Скорость резания, допускаемая режущими свойствами резца.

- •Занятие 33 лекция 18

- •Тема 3.7. Токарные резцы.

- •Занятие 34 лекция 19

- •Тема 3.9. Обработка строганием и долблением

- •Занятие 37 лекция 20

- •Раздел IV. Обработка материалов сверлением,

- •Зенкерованием и развертыванием

- •Тема 4.1. Обработка материалов сверлением

- •Занятие 39 лекция 21

- •Тема 4.2. Обработка материалов зенкерованием и развертыванием

- •Занятие 41 лекция 22

- •Тема 4.4. Конструкции сверл, зенкеров, разверток. Высокопроизводительные инструменты для обработки отверстий

- •Занятие 43 лекция 23

- •Раздел V. Обработка материалов фрезерованием

- •Тема 5.1. Общие сведения о фрезеровании и характеристика метода фрезерования

- •Занятие 44 лекция 24 Физические особенности и режимные параметры фрезерования

- •Занятие 45 лекция 25

- •Тема 5.2 Схемы обработки заготовок на фрезерных станках и технологические требования к конструкциям изготовляемых деталей

- •Занятие 48 лекция 26

- •Тема 5.4. Конструкции фрез. Высокопроизводительные фрезы

- •Занятие 49 лекция 27

- •Раздел VI. . Резьбонарезание

- •Тема 6.1. Нарезание резьбы резцами

- •Занятие 50 лекция 28

- •Тема 6.2. Нарезание резьбы метчиками и плашками

- •Занятие 53 лекция 29

- •Тема 6.3 Нарезание резьбы гребенчатыми и дисковыми фрезами

- •Занятие 54 лекция 30

- •Раздел VII. Зуборезание

- •Тема 7.1. Нарезание зубьев зубчатых колёс методом копирования и обкатки деталей.

- •А) фреза; б) нарезаемое колесо

- •Тема 7.2. Схемы нарезания зубчатых колес и технологические

- •Червячная фреза; 2) заготовка

- •Занятие 57 лекция 32

- •Тема 7.3. Конструкции зуборезных инструментов. Высокопроизводительные конструкции зуборезного инструмента

- •Занятие 58 лекция 33

- •Раздел VIII. Протягивание

- •Тема 8.1. Процесс протягивания

- •Занятие 59 лекция 34 Схемы резания при протягивании. Износ режущих зубьев

- •Занятие 61 лекция 35

- •Тема 9.1. Общие сведения и схемы шлифования

- •Занятие 62 лекция 36 Абразивные инструменты

- •Занятие 64 лекция 37

- •Тема 9.2. Режим резания при шлифовании. Силы резания.

- •Занятие 66 лекция 38 Обработка заготовок на круглошлифовальных станках

- •Занятие 67 лекция 39

- •Тема 9.4. Обработка заготовок на внутришлифовальных, бесцентрово-шлифовальных и плоскошлифовальных станках

- •Занятие 68 лекция 40

- •Раздел X. Обработка материалов методами

- •Пластического деформирования

- •Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ппд)

- •Занятие 69 лекция 41

- •Тема 10.2. Накатывание резьб, шлицевых поверхностей, зубчатых колес, рифлений, плоскостей. Холодное выдавливание

- •Занятие 70 лекция 42

- •Раздел XI. Электрофизические и электрохимические методы обработки

- •Тема 11.1. Электрофизические методы обработки

- •Занятие 71 лекция 43

- •Тема 11.2. Электрохимические методы обработки

- •Занятие 72 лекция 44

- •Тема 12.1. Характеристика и классификация композиционных материалов.

Занятие 11 лекция 8

Тема 2.3. Инструмент для шлифования. Режущие инструменты для нарезания зубчатых колес.

Инструмент для шлифования.

Шлифовальный круг состоит из абразивных зерен (режущих элементов круга), связки и пор. Связка удерживает зерна в теле круга.

Шлифовальные круги характеризуются формой, размерами, видом абразивного материала, величиной зерна (зернистостью), видом связки, твердостью и внутренней структурой.

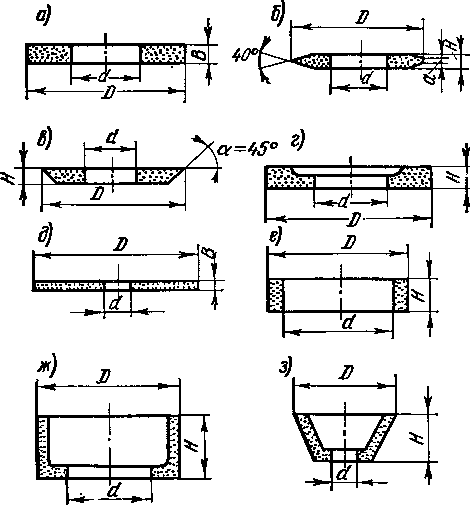

По форме шлифовальные круги разделяют на следующие типы: 1) плоские прямого профиля ПП (рис. 2.3.1,а) размерами D=3-100 мм, d = 1-305 мм, В = 6-200 мм – для наружного круглого, внутреннего, бесцентрового и плоского шлифования, а также для заточки резцов; 2) плоские с двусторонним коническим профилем 2П (рис. 2.3.1,6) и плоские конические профили 4П (рис. 2.3.1,в) – для шлифования резьбы, зубчатых колес и т. д.; 3) плоские с выточкой ПВ (рис. 2.3.1,г) – для круглого шлифования с подрезкой торца; 4) круги-диски D шириной (толщиной) 0,5–4 мм и наружным диаметром 80–500 мм (рис. 2.3.1,д) – для отрезных и прорезных работ; 5) круги-кольца К (рис. 2.3.1,е), круги-чашки цилиндрические ЧЦ (рис. 2.3.1,ж) и круги-чашки конические ЧК (рис. 2.3.1,з) – для плоского шлифования торцом круга и др.

Шлифовальные круги изготовляют из естественных (алмаза, корунда, кварца, наждака) и искусственных абразивов (электрокорунда, карборунда, карбида бора).

Кроме абразивных, используют шлифовальные круги из синтетического (технического) алмаза разных марок. Алмазные круги применяют всех типов, за исключением кругов-чашек цилиндрических. Алмазные инструменты, в отличие от абразивных, изготовляют не сплошными; они имеют алмазный слой со связкой толщиной до 3 мм. Закрепляют их на металлическом корпусе.

Зерна абразивных материалов обладают очень высокой твердостью и термостойкостью, имеют острые режущие кромки, способные резать весьма твердые металлы и сплавы (чугун с отбеленным слоем, закаленную сталь и т. п.).

Зернистость шлифовального круга влияет на качество получаемой поверхности: чем мельче зерно круга, тем чище поверхность. Зернистость шлифовальных кругов характеризуется размером зерен и обозначается

Рис. 2.3.1. Формы шлифовальных кругов

соответствующим номером. Согласно ГОСТ 3647–71 абразивные материалы разделяют на три группы: шлифовальное зерно от № 200 (2500–2000 мкм) до № 16 (200–160 мкм); шлифовальные порошки от № 12 (160–125 мкм) до № 3 (28 мкм); микропорошки от М40 до М5 (40–3,5 мкм).

Круги с зернистостью до 80 мкм применяют для чернового шлифования, до 25 мкм – для обычного чистового шлифования. До 3 мкм – для резьбошлифования и микропорошки – для отделочных работ (доводка и т. д ).

Связку изготовляют на неорганической (керамической К, силикатной С и магнезиальной М) или органической основе (бакелитовой Б и вулканитовой В). Большинство шлифовальных кругов готовят на керамической связке, имеющей повышенную прочность и допускающей охлаждение.

Твердость шлифовального круга характеризуется сопротивляемостью связки срыванию абразивных зерен с поверхности круга под действием внешних сил. Установлены семь классов твердости шлифовальных кругов: мягкий – Ml, М2, МЗ; среднемягкий – СМ1, СМ2; средний – CI, С2; среднетвердый – СТ1, СТ2, СТЗ; твердый – Т1, Т2; весьма твердый – ВТ1, ВТ2; чрезвычайно твердый – ЧТ1, ЧТ2. Цифры в обозначении характеризуют степень твердости абразивного материала в порядке ее возрастания.

Правильный выбор твердости круга существенно влияет на процесс шлифования и прежде всего на самозатачиваемость круга. Самозатачиваемость – выкрашивание из круга затупленных зерен и обнажение новых зерен с острыми гранями. При выборе для шлифования данного материала слишком твердого круга – зерна не будут выкрашиваться и, следовательно, самозатачивания не произойдет. Это приведет к засаливанию круга и ожогу шлифуемой поверхности. Из слишком мягкого круга зерна могут осыпаться и он потеряет форму. Обычно для шлифования мягких материалов выбирают твердые круги, и наоборот.

При засаливании круга с целью восстановления его режущей способности и исправления геометрической формы применяют правку шарошками, твердосплавными роликами, абразивными дисками и техническими алмазами.

Объемное соотношение абразивных зерен, связки и пор характеризует структуру круга; ее обозначают номерами от 0 до 12. Структуры № 0–3 называют закрытыми или плотными; круги с этими структурами применяют при круговом шлифовании твердых и хрупких материалов, когда требуется высокая чистота получаемой поверхности. Структуры № 4–7 называют средними; круги с этими структурами применяют для наружного круглого шлифования и плоского шлифования мягких металлов. Круги со структурой № 8–12 называют открытыми; их применяют для скоростного шлифования.

В последнее время применяют высокопористые шлифовальные круги со структурой № 13–18. При скоростном шлифовании круги с такой структурой захватывают воздух, который, создавая внутренние воздушные потоки, поглощает тепло, улучшая тем самым режущую способность абразивных зерен и уменьшая нагрев обрабатываемой детали.

Характеристика шлифовальных кругов отражается в их маркировке. Например, марка Э40СМ2К5 ПП600х20х305 50 м/с означает, что круг изготовлен из электрокорунда, имеет зернистость № 40, твердость СМ2, керамическую связку К, структуру № 5, плоскую форму прямого профиля размером 600х20х305 мм и допускает скорость вращения 50 м/с.