- •«Трубопроводы и арматура компрессорных установок»

- •Типы трубопроводной арматуры, применяемой на компрессорных установках

- •2. Устройство и принцип действия запорной арматуры компрессорных установок

- •Устройство и принцип действия предохранительной арматуры компрессорных установок.

- •Трубопроводная арматура технологических трубопроводов компрессорных станций.

- •Охранная, станционная, режимная и агрегатная арматура кс мг.

- •«Кс нефтяных и газовых промыслов и магистральных газопроводов»

- •1. Назначение и описание кс

- •2. Технологические схемы компрессорных станций

- •3. Технологические схемы кс нефтяных и газовых промыслов

- •5.Технологические схемы кс с поршневыми компрессорами.

- •6.Назначение, типы и конструктивные признаки компрессоров. Области применения.

- •7.Основные свойства газов

- •8.Основные технические показатели компрессоров

- •9.Конструктивное устройство различных типов компрессоров: поршневого, винтового, мембранного , типа Рутс, ротационно –пластинчатого, жидкостно-кольцевого.

- •Поршневые компрессоры

- •Принцип работы поршневого компрессора

- •Состав поршневого компрессора

- •Ротационно-пластинчатые компрессоры

- •10. Индикаторная диаграмма сжатия рабочей среды в цилиндре поршневого компрессора

- •11.Системы смазки и охлаждения компрессоров

- •«Обслуживание и ремонт оборудования технологических компрессоров»

- •1.Сущность ремонтно-технического обслуживания «по состоянию».

- •2. Назовите параметры технического состояния гпа, включаемые в дефектную ведомость по результатам диагностики.

- •3. Параметры технического состояния гпа, используемые при оценке качества ремонта

- •Назовите основные различия между средним и капитальным ремонтом гпа

- •Каким образом используются результаты параметрической диагностики при капитальном ремонте гпа

- •Каким образом используются результаты вибрационной диагностики при балансировке роторов?

- •Назовите технологические способы восстановления работоспособности и продления ресурса работы лопаточного аппарата турбины.

- •Технологические способы восстановления мощности газотурбинного привода гпа

- •9. Виды теплоизолирующих покрытий и герметиков.

- •Методы снижения вибрации трубопроводных обвязок гпа

- •Как изменяется мощность компрессора гту при загрязнении проточной части и увеличении в ней зазоров

- •Какие причины приводят к утечкам воздуха высокого давления из регенератора и уменьшение степени регенерации?

- •Как проявляется дефект в уплотнении «масло-газ» в гту?

- •20. Камера сгорания

- •Узел очистки газа на базе пылеуловителя циклонного типа пцт

- •Системы охлаждения транспортируемого газа

- •Компоновка гпа на станции

- •Система импульсного газа

- •5. Установки подготовки топливного, пускового и импульсного газа

- •6. Система маслоснабжения кс и гпа

- •Характеристика компрессорного цеха

- •Характеристика вспомогательного оборудования компрессорного цеха

- •Принцип работы гту

- •Подготовка гпа к запуску.

- •11.Защита и сигнализация гпа

- •13.Обслуживание агрегата и систем в процессе работы.

- •14. Подготовка циклового воздуха для гту

- •15.Очистка осевого компрессора в процессе эксплуатации.

- •Устройство для подогрева циклового воздуха. Антиобледенительная система.

- •17.Противопомпажная защита цбн

- •Особенности эксплуатации гпа при отрицательных температурах.

- •Нормальная и аварийная остановка гпа

- •20.Остановка кс ключом аварийной остановки станции.

- •21. Техническое обслуживание компрессоров.

- •Эксплуатация компрессорных установок с объемными компрессорами.

- •Пуск и остановка объемного компрессора

- •Регулирование производительности компрессоров.

- •Испытания и измерение параметров компрессоров

- •Конструктивное устройство различных типов компрессоров: центробежного, осевого.

- •Устройство нагнетателей природного газа полнонапорных и неполнонапорных.

- •Конструктивные особенности основных узлов нагнетателей природного газа. Уплотнения нагнетателей.

- •Центробежные компрессоры в нефтехимии и нефтепереработке.

- •Электрооборудование компрессоров.

Устройство нагнетателей природного газа полнонапорных и неполнонапорных.

Промышленностью выпускаются полнорасходные нагнетатели, степень сжатия газа в которых составляет e = 1,2 -1,27. Для обеспечения выходных нормативных параметров газа, аппараты устанавливаются последовательно (два нагнетателя друг за другом). Известны модели: Н-260, Н-280, Н-300, Н 370, мощностью: 4, 5, 6, 10, 25 МВт.

Более прогрессивными являются полнонапорные нагнетатели, для которых е = 1,32 – 1,5. Аппараты этого типа позволили достичь требуемого давления газа в одном агрегате. Была разработана принципиально новая схема установки нагнетателей в параллель. Такое распределение существенно упростило разводку трубопроводов ГПА и сократило количество запорной аппаратуры.

Конструктивные особенности основных узлов нагнетателей природного газа. Уплотнения нагнетателей.

Ротор включает вал, на котором закреплены рабочие колеса, разгрузочный барабан, полумуфту, втулки уплотнений и другие детали.

Рабочие колеса Тип конструкции рабочего колеса центробежного компрессора определяется напряжениями, которые зависят от скорости вращения колеса.

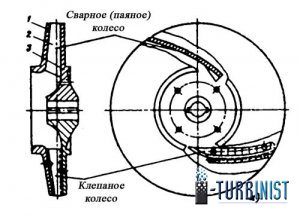

Большинство колес (рисунок 1) состоит из основного 3 и покрывного диска 1, а также лопаток 2. Лопатки могут выполняться загнутыми назад по направлению вращения колеса или радиальными.

Колеса выполняют цельноковаными при окружных скоростях 200…300 м/с. При меньших скоростях применяют комбинированные колеса, у которых основной диск – цельнокованый, а покрывающий – штампованный с усиленной ступицей. В некоторых случаях колеса имеют два составных диска. Такие колеса используются при скоростях менее 150 м/с.

Рисунок 1 - Рабочие колеса центробежных насосов а – закрытого типа; б – полуоткрытого типа; и – способы клепки лопастей; г – общий вид закрытого колеса с пространственными лопастями

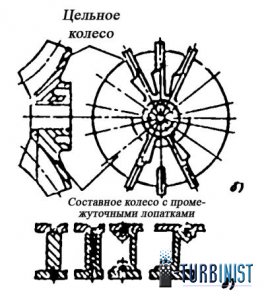

На рисунке 2 приведены различные типы конструкций лопаток. Для колес со значительной шириной применяют U-образные заклепки, а для колес с малой шириной — Z-образные. Выбор того или другого типа заклепок обусловлен технологичностью изготовления.

Рисунок 2 - Конструкции лопаток и способы их крепления:

а и б — соединения штампованных лопаток с дисками; в — рабочая лопатка с фрезерованными заклепками; г — соединение дисков заклепками, проходящими через отверстия в лопатке; д — сварное рабочее колесо; 1 — диск рабочего колеса; 2 —заклепка; 3 — втулка

Лопатки рабочего колеса имеют сложную форму. Для создания оптимальных условий протекания газа они имеют на входе в колесо каплевидный профиль или закругление, а на выходе — клинообразный. Число лопаток обычно составляет 18—30, они уменьшают проходное сечение рабочего колеса.

Лопатки рабочих колес стационарных нагнетателей и компрессоров имеют угол наклонаβ2л=35…550. В последнее время для начальных ступеней компрессора применяют также рабочие с β2л=55…900 (колеса авиационного типа)

Для изготовления колес используются хромо-никелевые, хромо-никельмолибденовые и другие легированные стали, сплавы титана.

Вал Вал имеет размер, определяемый прочностью и критической частотой вращения Коэффициент запаса прочности материала должен быть не менее двух.

Вал компрессоры выполняют со ступенчатым изменением диаметра. Максимальные значения диаметров вала под рабочими колесами определяются расчетом критической частоты вращения. Рабочие частоты вращения должны отличаться от критических не менее чем на 20%. Если рабочая частота вращения лежит ниже первой критической, вал называется жестким, если пном лежит между первой и второй критической частотой – гибким.

Как правило, вал изготавливают из высококачественных поковок легированной стали.

Разгрузочный поршень (барабан). При одностороннем расположении линии всасывания из-за разности давлений на рабочее колесо компрессора со стороны всасывания и нагнетания возникает осевое усилие, действующее на ротор в направлении, противоположном движению потока газа при всасывании. Это усилие может вызвать смещение ротора, что приведет к задеванию его торцовых поверхностей о корпус.

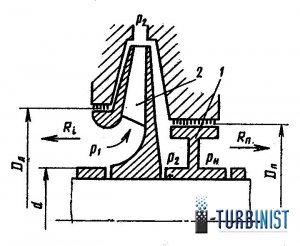

Для уменьшения осевого усилия на валу ротора за рабочим колесом 2 с напорной стороны устанавливают разгрузочный поршень (рис. 5). Обозначим давление в колесе со стороны всасывания через р1, а со стороны нагнетания — через р2. Осевое усилие, действующее на колесо, обозначим через Ri Считаем, что p1 < p2, а также, что рн<р2 (рн— наружное давление).

Следовательно, на разгрузочный поршень будет действовать сила Rn, противоположная по направлению силе Ri. Таким образом, на ротор в осевом направлении будет действовать результирующая сила, равная Ri - Rn.

Разгрузочный поршень уравновешивает около 75% осевого усилия. Для уравновешивания остаточного усилия вал компрессора устанавливают в радиально-упорных подшипниках.

Разгрузочный поршень для снижения утечек снабжен лабиринтным уплотнением с большим числом гребней (до 40). Уравновешивание осевой силы осуществляют также за счет конструкции компрессора (часть колес имеет всасывание с одной стороны, а часть колес — с другой).

Уменьшение осевой силы можно осуществить конструктивным исполнением рабочего колеса. В частности, выполнить со стороны заднего диска щелевое уплотнение, уменьшающее суммарное давление на задний диск.

Рисунок 3- Разгрузочный поршень (думмис)

Уплотнения Уплотнения в центробежном компрессоры используют для изоляции внутреннего пространства от атмосферы (внешние уплотнения) и разделения отдельных участков с различным давлением внутри компрессора (внутренние уплотнения).

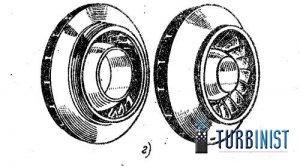

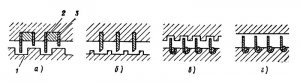

Внутренние уплотнения обычно выполняют лабиринтными. Они состоят из гребней, которые разделяют зазор между вращающейся и неподвижной деталями, на ряд последовательно расположенных камер. Из области более высокого давления через зазор над гребнем протекает газ. При этом происходит его расширение с падением давления и температуры (адиабатное расширение). В пространстве между гребнями скорость газа практически полностью гасится, а температура повышается до первоначальной. Такой процесс повторяется в каждой последующей камере, поэтому давление газа становится все меньше и меньше. Чем меньше зазор между гребнем уплотнения и чем меньше угол кромки гребня, тем незначительнее утечки через лабиринтное уплотнение (рисунок 4). Общие потери газа через лабиринтные уплотнения составляют 2—6% массы всасываемого газа и зависят от конструкции и размеров машины.

В зависимости от формы уплотнения подразделяют на гладкие (рисунок 4, г) и ступенчатые (рисунок 4, а—в). Гладкие уплотнения просты в изготовлении и эксплуатации, но утечки через них в 1,5—1,8 раза выше, чем через ступенчатые.

Рисунок 4 – Лабиринтные уплотнения

Лабиринтные уплотнения устанавливают также в местах выхода вала из корпуса компрессра.

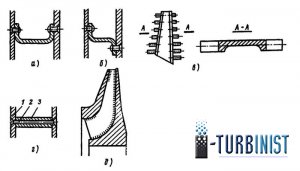

Если утечка сжимаемого газа недопустима, применяют следующие средства герметизации:

1) В месте выхода вала постоянно поддерживают давление ниже атмосферного, поэтому через лабиринтное уплотнение в машину извне проникает небольшое количество воздуха;

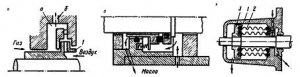

2) В месте выхода вала давление поддерживают немного выше атмосферного, но ниже чем в машине, для чего на валу устанавливают простейший вентилятор1 (рисунок 5 а). В пространстве а воздух из окружающей среды смешивается с газом, и образующаяся смесь удаляется через отверстие б

3) Для уплотнения вала нагнетателя природного газа обеспечивают подачу масла в опорный подшипник. При этом давление масла поддерживается с помощью регулятора несколько большим, чем давление газа в нагнетателе.

4) Применяют торцовые уплотнения, при необходимости герметизируемые циркулирующим маслом (рисунок 5 б)

Используют сильфонное уплотнение (рисунок 5 в). Кольца торцовых уплотнений 1 прижимаются друг к другу двумя концентрично расположенными сильфонами 2, сжатыми между вращающимся диском 3 и стенкой корпуса. В кольцевое пространство между сильфонами под давлением подается масло, полностью герметизирующее выход вала.

Рисунок 5 – Уплотнения вала в компрессорах

Основные к требования внешним уплотнениям:

- не допускать выхода сжимаемой среды наружу

- обусловливать минимальные утечки сжимаемого и запирающего газа (жидкости);

- обеспечивать долговечность работы не ниже долговечности основных деталей машины;

- быть удобными в изготовлении, сборке и эксплуатации.

Корпус. Конструктивное исполнение корпуса определяется числом ступеней, внутренним давлением, массой внутренних частей и др.

Элементы корпуса – подводы газа, направляющие аппараты и отводы – могут иметь различные пространственные формы. Подвод газа может быть осевым, боковым и двухсторонним, без и с направляющим лопаточным аппаратом. Отвод спиральным, лопаточным, составным.

По разъему корпус может выполняться с осевым, торцевым разъемом, а также с двойным корпусом.

Опоры Опорная система в компрессорах выполняется в виде подшипниковых узлов, которые располагаются либо по обеим сторонам относительно рабочих колес, либо с одной стороны (консольные компрессорные машины)

По воспринимаемому усилию могут быть опорными или опорно-упорными.

По конструктивному исполнению – подшипники скольжения и качения.

Опоры (подшипники) В компрессорах преобладающее распространение получили подшипники скольжения, которые надежно воспринимают радиальные и отчасти осевые нагрузки, действующие на ротор при различных режимах работы машины. Обычно применяются подшипники с принудительной смазкой. Масло от постороннего источника (маслонасоса) подается к подшипнику с избыточным давлением от 0,08—0,12 МПа. Возникающая при работе подшипника теплота трения отводится маслом, охлаждающимся в маслоохладителе.

Кольцевая смазка из-за плохого отвода теплоты применяется редкой лишь при низкой частоте вращения вала (менее 3000 об/мин).

Наиболее распространены выносные подшипники, корпуса которых крепятся снаружи к торцам корпуса компрессора. Для удобства разборки и сборки корпуса подшипников имеют горизонтальный разъем.

Радиальные подшипники центробежных компрессоров могут иметь многоповерхностные сегментные вкладыши (рис. 7.27). Сегментные вкладыши применяются для компрессоров с переменной частотой вращения. Применение пяти сегментов допускает работу вала при любом направлении вращения.

Упорные подшипники воспринимают остаточные неуравновешенные осевые усилия, а также усилия, возникающие при особых условиях работы компрессора (пуск, работа в условиях помпажа, при изменяющихся параметрах газа).

В корпусах 'упорных подшипников устанавливаются датчики для измерения осевой силы и термопары для измерения температуры вкладышей, которая также может служить мерой усилия, воспринимаемого подшипником.

Часто упорный подшипник располагается в одном корпусе с опорным, образуя узел опорно-упорного подшипника (рис. 7.28).

Расход масла через подшипники определяется величиной повышения его температуры (не более 20°С). Скорость движения масла в подводящих трубах не должна превышать 1 м/с. Диаметр отводящих труб принимают в два раза больше, чем подводящих. На выходе масла из подшипника предусмотрено смотровое окно и термометр. Контроль температуры вкладышей подшипников осуществляется термодатчиками. Максимально допускаемая температура вкладыша 60 °С.