- •3. Домішки у вуглецевих сталях; їх вплив на якість сталі.

- •4. Класифікація, маркування і призначення вуглецевих сталей.

- •5. Сірі чавуни: класи, призначення, маркування.

- •6. Механічні властивості металів та сплавів.

- •7. Суть і основні види термічної обробки.

- •8.Мартенситне перетворення аустеніту.

- •9. Основні різновиди відпуску сталей та їх температурні режими.

- •10. Відпал і нормалізація. Визначення; застосування.

- •11. Поверхневе гартування струмами високої частоти.

- •12. Об’ємне гартування сталі; охолоджувальні середовища.

- •13. Хіміко-термічна обробка сталі: сутність і основні стадії.

- •14. Цементація стальних виробів.

- •15. Азотування і нітроцементація сталі.

- •16. Легування сталі, легуючі елементи і їх дія.

- •17.Класифікація і маркування легованих сталей.

- •18.Конструкційні леговані сталі (поліпшувані, ресорно-пружинні, шарикопідшипникові).

- •19.Інструментальні вуглецеві, леговані, швидкорізальні сталі.

- •20.Металокерамічні тверді сплави.

- •21.Латунь: властивості, маркування, призначення.

- •22. Бронза: властивості, маркування, призначення.

- •23. Алюміній та його сплави: ковкі, де формівні, високоміцні, ливарні; призначення, маркування.

- •24. Матеріали, які використовують для виготовлення основних деталей машин.

- •«Основи обробки металів»

- •25.Основні методи обробки різанням. Види рухів у металорізальних верстатах.

- •26. Схема процесу різання.

- •27. Основні частини і елементи різця. Вплив кутів різця на процес різання.

- •28. Стружко утворення. Наріст.

- •29. Джерела тепловиділення при різанні. Рівняння теплового балансу.

- •30. Спрацювання різального інструменту. Стійкість інструменту.

- •31. Змащувально – охолоджуючі рідини і їх підведення в зону різання.

- •32.Основні інструментальні матеріали. Інструментальні сталі. Тверді сплави.

- •33.Мінералокераміка. Абразивні матеріали. Надтверді матеріали.

- •34.Пристрої для токарних верстатів.

- •35. Основні роботи, що виконуються на свердлильних верстатах. Типи свердел.

- •36. Спіральні свердла. Геометрія спіральних свердел.

- •37. Зенкери і їх геометрія.

- •38. Розвертки і їх геометрія.

- •39.Методи нарізання різьб.

- •40.Геометричні параметри циліндричної і торцевої фрез.

- •41. Стругання і довбання.

- •42. Протягання. Схеми різання при протяганні. Геометричні параметри протяжок.

- •43. Нарізання зубців зубчастих коліс. Методи копіювання та обкатування.

- •44.Зубодовбання.

- •45.Зубофрезерування.

- •46. Шліфування. Схеми шліфування.

- •47.Абразивний інструмент .Зернистість, звязка і твердість інструменту.

- •48.Фінішні методи обробки. Притирання,полірування.

- •49. Хонінгування. Суперфініш.

- •50.Зміцнювально-калібруючі методи пластичного деформування.

- •51.Зубошевінгування.

46. Шліфування. Схеми шліфування.

Шліфування – процес обробки поверхні абразивним (шліфувальним) інструментом: брусками, шкурками, пастами.

Шліфувальні

інструменти у своєму складі містять

шліфувальні зерна, за допомогою яких,

власне, і здійснюється процес шліфування.

Шліфувальні зерна повинні бути досить

міцними, щоб виконувати задану ним

функцію. Матеріалом для шліфувальних

зерен є електрокорунд -

.

.

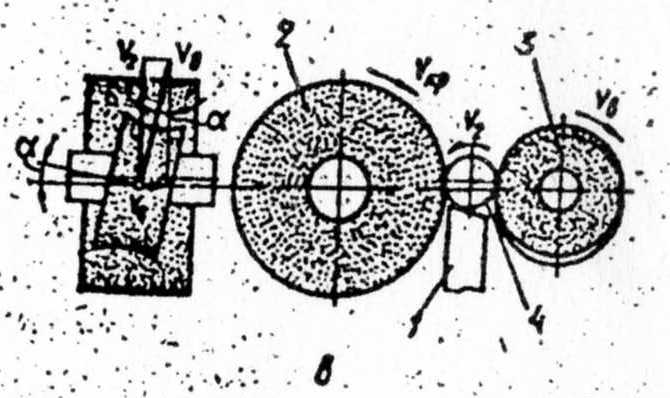

Розрізняють основні види шліфування: кругле та плоске. Схеми даних видів шліфування наведені на рис. 36.

=20-30

=20-30

Рис. 36 Схеми круглого і плоского шліфування

а – кругле зовнішнє шліфування;

б – кругле врізне шліфування;

в – без центрове шліфування;

г – кругле внутрішнє шліфування;

д – плоске шліфування периферією круга;

е – плоске шліфування торцем круга.

47.Абразивний інструмент .Зернистість, звязка і твердість інструменту.

Абразивний інструмент — шліфувальний і різальний інструмент, робоча частина якого містить класифіковані частки абразивного матеріалу. Залежно від виду використаного абразивного матеріалу розрізняють алмазні, ельборові, електрокорундові, карбідокремнієві та інші абразивні інструменти. Їх застосовують під час обробки різних деталей машин механізмів і приладів, забезпечуючи точність обробки до 1-4 мкм і параметрами шорсткості поверхні Ra 0,2-0,08 мкм. Абразивну обробку широко використовують в інструментальному виробництві, де всі операції здійснюють за допомогою абразивних інструментів.

Вибір зернистості абразивного матеріалу залежить в основному від виду точності, якості обробки, властивостей обробляючого матеріалу і форми поверхні деталі. Крупнозернисті кругизастосовують на потужних верстатах під час усунення припусків, а також під час обробки латуні, міді, де виникає підвищена небезпека заяложування.

Зернистість — умовне позначення шліфувального матеріалу, що відповідає розміру абразивних зерен основної фракції. Згідно з ГОСТ 3647-80 абразивні матеріали ділять на такі групи:

шліфзерно;

шліфпорошки;

тонкі мікрошліфпорошки.

Зернистість шліфзерна і шліфпорошків позначають як 0,1 розміру сторони чарунки сита в мікрометрах, на якому затримується зерня основної фракції при їх просіюванні. Зернистість мікропорошків позначають по поверхні кордону зерен основної фракції.

Згідно з відсотковим вмістом зерен основної фракції, зернистість ділиться на індекси:

В — з високим вмістом (60-65%) для мікропорошків;

П — з підвищення (45-55%) для кругів класу АА діаметром до 300 мм;

Н — з нормальним вмістом (41-37%) для кругів на органічній зв'язці, шкурки.

Зв'язка — власне зв'язна речовина та наповнювачі. Вид зв'язки має визначальне значення для міцності і режимів роботи абразивного інструменту. При виробництві абразивного інструменту застосовують два види зв'язок: неорганічні (мінерального походження) і органічні. До органічних зв'язок відносяться: бакелітова, вулканітова, епоксидна. Неорганічні зв'язки (керамічні) є багатокомпонентними сумішами, складеними в певних пропорціях з подрібнених сирих матеріалів: вогнетривкої глини, плавунів (польового шпату, борного скла), тальку і ряду інших матеріалів. Недоліком керамічної зв'язки є її висока крихкість, внаслідок чого круги на цій зв'язці не можуть використовуватися при ударних навантаженнях (обдирне і силове шліфування), а їх низька межа міцності при згинанні не допускає застосування таких кругів для відрізних робіт.

Здатність зв'язки інструменту утворювати абразивні зерна характеризує твердість, яка визначається його призначенням. За ступенями твердості абразивні інструменти поділяють:

м'які — М1, М2, М3;

середньо-м'які — СМ1, СМ2;

середні — С1, С2;

середньо-тверді — СТ1, СТ2, СТ3;

тверді — Т1, Т2;

дуже тверді — ВТ1, ВТ2;

надзвичайно тверді — ЧТ1, ЧТ2.

твердість абразивних інструментів залежить від кількості і якості зв'язок, виду абразивного матеріалу, форми і розмірів абразивних зерен, та технічного процесу виготовлення (тиску пресування, температури і часу відпалу)

Цифри 1, 2, 3 в позначенні ступені твердості характеризують твердість в порядку її зростання. твердість абразивного інструменту на мінімальній зв'язці зернистістю 125-16 визначають на піскоструменевому приладі за глибиною 9 мкм, утвореної струменем кварцевого піску, який випускається стиснутим повітрям під тиском 1500 ТПа. В цьому разі твердість круга вища, якщо 9 мкм менше.