- •3. Домішки у вуглецевих сталях; їх вплив на якість сталі.

- •4. Класифікація, маркування і призначення вуглецевих сталей.

- •5. Сірі чавуни: класи, призначення, маркування.

- •6. Механічні властивості металів та сплавів.

- •7. Суть і основні види термічної обробки.

- •8.Мартенситне перетворення аустеніту.

- •9. Основні різновиди відпуску сталей та їх температурні режими.

- •10. Відпал і нормалізація. Визначення; застосування.

- •11. Поверхневе гартування струмами високої частоти.

- •12. Об’ємне гартування сталі; охолоджувальні середовища.

- •13. Хіміко-термічна обробка сталі: сутність і основні стадії.

- •14. Цементація стальних виробів.

- •15. Азотування і нітроцементація сталі.

- •16. Легування сталі, легуючі елементи і їх дія.

- •17.Класифікація і маркування легованих сталей.

- •18.Конструкційні леговані сталі (поліпшувані, ресорно-пружинні, шарикопідшипникові).

- •19.Інструментальні вуглецеві, леговані, швидкорізальні сталі.

- •20.Металокерамічні тверді сплави.

- •21.Латунь: властивості, маркування, призначення.

- •22. Бронза: властивості, маркування, призначення.

- •23. Алюміній та його сплави: ковкі, де формівні, високоміцні, ливарні; призначення, маркування.

- •24. Матеріали, які використовують для виготовлення основних деталей машин.

- •«Основи обробки металів»

- •25.Основні методи обробки різанням. Види рухів у металорізальних верстатах.

- •26. Схема процесу різання.

- •27. Основні частини і елементи різця. Вплив кутів різця на процес різання.

- •28. Стружко утворення. Наріст.

- •29. Джерела тепловиділення при різанні. Рівняння теплового балансу.

- •30. Спрацювання різального інструменту. Стійкість інструменту.

- •31. Змащувально – охолоджуючі рідини і їх підведення в зону різання.

- •32.Основні інструментальні матеріали. Інструментальні сталі. Тверді сплави.

- •33.Мінералокераміка. Абразивні матеріали. Надтверді матеріали.

- •34.Пристрої для токарних верстатів.

- •35. Основні роботи, що виконуються на свердлильних верстатах. Типи свердел.

- •36. Спіральні свердла. Геометрія спіральних свердел.

- •37. Зенкери і їх геометрія.

- •38. Розвертки і їх геометрія.

- •39.Методи нарізання різьб.

- •40.Геометричні параметри циліндричної і торцевої фрез.

- •41. Стругання і довбання.

- •42. Протягання. Схеми різання при протяганні. Геометричні параметри протяжок.

- •43. Нарізання зубців зубчастих коліс. Методи копіювання та обкатування.

- •44.Зубодовбання.

- •45.Зубофрезерування.

- •46. Шліфування. Схеми шліфування.

- •47.Абразивний інструмент .Зернистість, звязка і твердість інструменту.

- •48.Фінішні методи обробки. Притирання,полірування.

- •49. Хонінгування. Суперфініш.

- •50.Зміцнювально-калібруючі методи пластичного деформування.

- •51.Зубошевінгування.

38. Розвертки і їх геометрія.

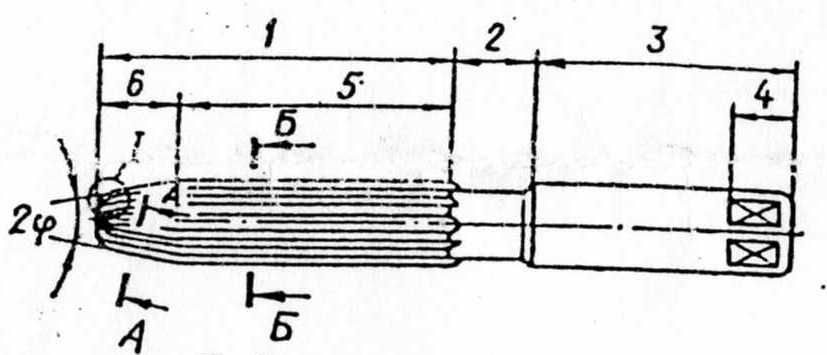

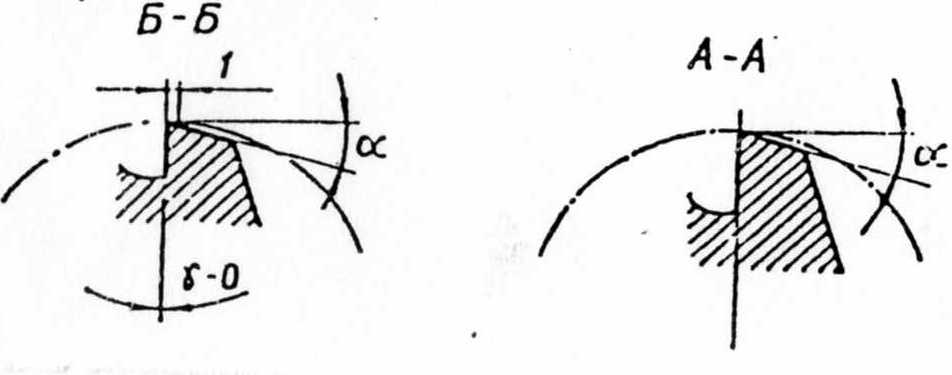

Розвертки (рис. 24) бувають хвостові і машинні, хвостові і насадні, суцільні і збірні, твердосплавні або швидкорізальні.

Рис.24 Елементи і геометричні параметри розвертки

Типова розвертка складається з робочої частини 1, шийки 2 і хвостовика 3. В робочу частину входять різальна 6 і калібрувальна 5 секції. Кут φ для ручних розверток φ = 1-2˚, а для машинних – φ=3-15˚.

Передній і задній кути у розверток (чорнових) знаходиться в межах 5-12˚, а у чистових γ = 0.

39.Методи нарізання різьб.

Основні методи створення різьблення наступні: 1 - нарізування різьбовими різцями або різьбовими гребінками, 2 - нарізування плашками, різьбонарізні головками і мітчиками, 3 - накочення за допомогою плоских або круглих накатних плашок; 4 - фрезерування за допомогою спеціальних різьбових фрез; 5 - шліфування абразивними колами . Нарізування різьби різцями. За допомогою різьбових різців і гребінок на токарно-гвинторізних верстатах нарізують різьблення як зовнішню, так і внутрішню (внутрішня різьба, починаючи з діаметра 12 мм і вище). Спосіб нарізування різьби різцями характеризується відносно невисокою продуктивністю, тому в даний час він застосовується в основному в дрібносерійному й індивідуальному виробництві, а також при створенні точних гвинтів, калібрів, ходових гвинтів і т. д. Перевагою цього способу є простота ріжучого інструменту і порівняно висока точністьодержуваної різьблення. Схематично він полягає в наступному (рис. 32): при одночасному обертальному русі деталі, на якій нарізається різьба, і поступальному русі різця (на токарному верстаті - II) останній знімає (вирізає) частину поверхні деталі у вигляді гвинтової лінії (I).

Нарізування різьби плашками і мітчиками. Нарис. 33 показані плашки, які за своїмконструктивним особливостям діляться накруглі - I і II (Леркі) і розсувні - III (клупповие). Круглі плашки, мають застосування намонтажних, заготівельних та інших роботах,призначені для нарізування зовнішньої різьбидіаметром до 52 мм в один прохід. Для більшоїрізьблення застосовують плашки особливої конструкції, які фактично служать лише длязачистки різьблення після попередньої нарізкиїї іншими інструментами. Розсувні плашки складаються з двох половин, що вставляються в Клупи і поступовозближуються в процесі різання.

При нарізуванні різьби на металорізальнихверстатах (II) плашка встановлюється ізакріплюється в спеціальному патроні абопристосуванні (рис. 34). Деталь подається вкалібрує частина обертається плашки.Внутрішню кріпильну різьблення в переважнійбільшості випадків нарізають мітчиками. Мітчик (рис. 35) представляє собою сталевийстрижень з різьбленням, розділенийпоздовжніми прямими або гвинтовимиканавками, що утворюють ріжучі кромки. Ці жканавки служать для виходу стружки. За способом застосування мітчики поділяютьсяна ручні та машинні.

Накочення різьблення. Основний промисловийметод виготовлення різьблення в даний час -накатка на спеціальних різьбонакатнихверстатах, мають корпус трехроліковойголовки 1, ролико-тримач 2 і накатної ролик 3 (рис. 37). Деталь 4 затискається в лещатахсупорта. В цьому випадку при великійпродуктивності забезпечується отриманнявисокої якості вироби (форми, розмірів і шорсткості поверхні).

Фрезерування різьблення. Фрезеруваннязовнішньої і внутрішньої різьби проводиться наспеціальних різьбофрезерні верстатах. Вцьому випадку обертається гребенчатаяфреза при радіальної подачі врізається в тілодеталі й фрезерує різьблення на її поверхні.Періодично відбувається осьове переміщеннядеталі або фрези від спеціального копіру навеличину, рівну кроку різьблення за час одногообороту деталі (рис. 39). Шліфування точної різьблення. Шліфування якспосіб створення різьблення застосовуєтьсяголовним чином для отримання точноїрізьблення на порівняно коротких різьбовихдеталях, наприклад різьбових пробках -калібрах, різьбових роликах і т. д.