- •Довідник з нафтогазової справи За загальною редакцією докторів технічних наук

- •Передмова

- •Глава 1

- •1.1. Елементний та ізотопний склад нафти і газу

- •1.2. Характеристика газу

- •1.3. Характеристика нафти

- •1.4. Характеристика порід—колекторів нафти і газу

- •1.5. Природні резервуари нафти і газу

- •1.6. Поклади нафти і газу

- •1.7.Родовища нафти і газу

- •1.8.Термобаричні умови в покладах та родовищах нафти і газу

- •1.9. Походження, міграція та формування покладів і родовищ нафти і газу

- •1.10. Нафтогазоносні регіони України

- •Глава 2 Пошуки та розвідка нафти і газу

- •2.1. Загальні відомості

- •2.2. Геологічні передумови пошуків та розвідки нафти і газу

- •2.5. Підготовка пошукових об'єктів

- •2.6. Виявлення та підготовка до буріння пасток нафти і газу

- •2.7. Методика й оптимізація пошуків та розвідки нафтових і газових родовищ

- •2.8. Методи вивчення розрізів свердловин

- •2.9. Геологічні методи опрацювання результатів буріння свердловин

- •2.10. Підрахунок запасів нафти, газу і конденсату

- •2.11. Підготовка нафтових і газових родовищ до розробки

- •Список літератури

- •Глава 3 Геофізичні методи дослідження свердловин

- •3.1. Електричні та магнітні методи

- •3.2. Метод потенціалів самочинної поляризації гірських порід

- •3.3. Радіоактивні методи

- •3.4. Методи дослідження технічного стану свердловин

- •3.5. Акустичний метод

- •3.6. Термометричний метод

- •3.7. Методи дослідження свердловин у процесі буріння

- •3.8. Прострілювальні та вибухові роботи у свердловинах

- •3.9. Точність методів гдс

- •Глава 4 Проектування конструкцій свердловин та інструмент для їх буріння

- •4.1. Бурові долота

- •4.2. Бурильні колони

- •4.3. Розмежування пластів

- •4.4. Бурові установки

- •4.5. Інструмент для спуску та підйому бурильних і обсадних колон

- •Список літератури

- •Глава 5 Режими буріння

- •5.1. Параметри режимів буріння

- •5.2. Принципи проектування режимів буріння

- •5.3. Бурові розчини

- •Глава 6 Розробка нафтових родовищ

- •6.1. Режими нафтових покладів

- •6.2. Основні критерії виділення об'єктів розробки

- •6.3. Гідродинамічні розрахунки основних технологічних показників розробки

- •6.5. Аналіз розробки нафтових родовищ

- •Глава 7 Розробка газових і газоконденсатних родовищ

- •7.1. Режими родовищ природних газів

- •7.2. Особливості проектування розробки родовищ природних газів

- •7.3. Визначення показників розробки газового родовища при газовому режимі

- •7.4. Визначення показників розробки газового родовища при водонапірному режимі

- •7.5. Визначення показників розробки газоконденсатного родовища

- •7.6. Вибір раціонального варіанта розробки газоконденсатного і газового родовища

- •7.7. Аналіз розробки родовищ природних газів

- •Глава 8 Нафтогазоконденсатовіддача пластів і вуглеводневіддача родовищ природних газів

- •8.1. Призначення, напрямки розвитку і класифікація методів підвищення нафтовіддачі пластів

- •8.2. Фізико-гідродинамічні методи підвищення нафтовіддачі пластів

- •8.3. Фізико-хімічні методи підвищення нафтовіддачі пластів

- •8.4. Газові методи збільшення нафтовіддачі пластів

- •8.5. Теплові методи збільшення нафтовіддачі пластів

- •8.6. Створення потокоскеровуючих бар'єрів закачуванням дисперсних систем для підвищення нафтовіддачі пластів

- •8.7. Зміна термогідродинамічних процесів у багатопластових родовищах для підвищення нафтовіддачі

- •8.8 Визначення нафтовіддачі

- •8.9. Критерії доцільності застосування методів підвищення нафтовіддачі

- •8.10. Ефективність застосування методів підвищення нафтовіддачі пластів

- •8.11. Особливості вилучення нафти з покладів у крутих і підгорнутих крилах складок

- •8.13. Газовіддача газових родовищ при водонапірному режимі

- •8.14 Вуглеводневіддача газоконденсатних родовищ

- •8.15. Вуглеводневіддача газоконденсатних родовищ з нафтовими облямівками і залишковою нафтою

- •9.1. Статика рідин і газів

- •9.2. Рух однорідних рідин

- •9.3. Рух багатофазних сумішей у вертикальних трубах

- •9.4. Розрахунок розподілу тиску потоку газорідинної суміші у свердловині

- •9.5. Витікання рідин і газів через штуцер

- •Список літератури

- •Глава 10 Фонтанна експлуатація нафтових свердловин і їх об ладнання

- •10.1. Обладнання фонтанних свердловин

- •10.2. Умови фонтанування і типи фонтанних свердловин

- •10.3. Мінімальний вибійний тиск фонтанування свердловини

- •10.4. Розрахунок фонтанної експлуатації за методикою Крилова та із використанням кривих розподілу тиску вздовж ліфта

- •Список літератури

- •Глава 1 1 Газліфтна експлуатація нафтових свердловин

- •11.1. Системи, конструкції та обладнання газліфтних свердловин

- •11.2. Розрахунок газліфтної експлуатації при заданому відборі рідини за методикою Крилова

- •11.3. Розрахунок газліфтної експлуатації при необмеженому відборі рідини за методикою Крилова

- •11.4. Пуск газліфтних свердловин. Пускові клапани

- •11.5. Графоаналітичний розрахунок газліфтної експлуатації свердловин

- •11.6. Аналітичний розрахунок параметрів пускових газліфтних клапанів

- •Глава 12 Експлуатація свердловин штанговими насосними установками

- •12.1. Штангова свердловинне—насосна установка

- •12.2. Гідравліко-технологічні розрахунки параметрів при експлуатації свердловин штанговими насосами

- •12.3. Механіко-технологічні розрахунки штангової насосної установки

- •12.4. Проектування експлуатації свердловин штанговими насосними установками

- •Глава 13 Експлуатація свердловин установками занурених відцентрових електронасосів

- •13.1. Установки електровідцентрових насосів

- •13.2. Пдротермодинамічні і технологічні розрахунки параметрів при експлуатації свердловин зануреними відцентровими насосами

- •13.3. Коректування паспортної характеристики евн

- •13.4. Підбір установки зануреного відцентрового насоса

- •Глава 14 Гідродинамічні дослідження нафтових свердловин і пластів

- •14.1. Гідродинамічні методи дослідження свердловин

- •14.2. Дослідження свердловини на усталених режимах фільтрації

- •14.3. Дослідження свердловини на неусталених режимах фільтрації та методи обробки кривих відновлення тиску

- •Глава 15 Поточний (підземний) і капітальний , ремонти свердловин

- •15.1. Склад ремонтних робіт у свердловинах

- •15.2. Глушіння свердловин, вимоги до технологічних рідин

- •15.3. Технологія проведеня поточного ремонту свердловин

- •15.4. Підготовка свердловини до капітального ремонту

- •15.5. Відновлення прохідності стовбура свердловини

- •15.6. Ремонтне—виправні і тампонажні роботи

- •15.7. Ізоляція припливу пластових вод у свердловини

- •15.8. Перехід на інші горизонти

- •15.9. Випробування експлуатаційної колони на герметичність

- •15.10. Застосування електронно-обчислювальної техніки при поточному і капітальному ремонтах свердловин Перед проведенням прс і крс виконують велику кількість інженерно-економічних розрахунків.

- •Глава 16 Виклик та інтенсифікація припливу пластових флюїдів до вибою свердловини

- •16.1. Вибір свердловини для обробки привибійної зони

- •16.2. Кислотна обробка

- •16.3. Гідравлічний розрив пласта

- •16.4. Застосування струменевих апаратів у освоєнні свердловин

- •16.5. Технологія комплексного освоєння і дослідження свердловин із застосуванням пгдп-1

- •16.6. Використання в'язких систем для інтенсифікації припливу нафти й газу

- •16.7. Хімічні реагенти і технології для очистки нафтопромислового обладнання свердловин і порового простору пластів від аспв

- •Глава 17 Газові свердловини

- •17.1. Конструкція та обладнання газових свердловин

- •17.2. Обладнання свердловин при одночасній роздільній експлуатації газових пластів

- •Список літератури

- •Глава 18 Особливості фільтрації газу в пласті та руху в свердловині

- •18.1. Приплив газу до вибою свердловин за законом Дарсі

- •18.2. Приплив газу до вибою свердловини за двочленним законом фільтрації

- •18.3. Температурний режим фільтрації газу в пласті

- •18.4. Визначення тиску в газовій свердловині

- •18.5. Температурний режим газових свердловин

- •Список літератури

- •Глава 19 Газогідродинамічні дослідження газових і газоконденсатних свердловин

- •19.1. Мета, задачі та методи дослідження свердловин

- •19.2. Дослідження газових свердловин при стаціонарних режимах фільтрації

- •19.3. Особливості дослідження свердловин, пробурених на пласти з низькою продуктивною характеристикою

- •19.5. Дослідження родовищ на газоконденсатність

- •Глава 20 Ускладнення при експлуатації газових свердловин

- •20.1. Експлуатація газових свердловин в пластах з підошовною водою

- •20.2. Експлуатація газових свердловин в умовах обводнения

- •20.3. Особливості експлуатації газоконденсатних свердловин в умовах ретроградної конденсації вуглеводневої суміш}

- •20.4. Гідроутворення при експлуатації газових свердловин

- •20.5. Корозія газрпромислового обладнання. Захист свердловинного і наземного обладнання від корозії

- •20.6. Солевідкладення при експлуатації газових свердловин, методи боротьби з ними

- •Глава 21 Збір і підготовка нафти та газу на нафтових промислах

- •21.1. Сучасні уніфіковані технологічні системи збору продукції нафтових свердловин

- •21.2. Замір та облік видобутку нафти і нафтового газу

- •Глава 22 Промислові трубопроводи

- •22.1. Гідравлічний розрахунок промислових трубопроводів

- •22.2. Розрахунок промислових трубопроводів на міцність і стійкість

- •22.3. Вимоги до промислових трубопроводів

- •Глава 23 Промислова підготовка нафти, газу та нафтопромислових стічних вод

- •23.1. Відокремлення газу від нафти

- •23.2. Промислова підготовка нафти

- •23.3. Підготовка нафтопромислових стічних вод

- •Глава 24 Транспорт газу

- •24.1. Лінійна частина газопроводу

- •24.2. Компресорні станції

- •Глава 25 Підземне зберігання газу в пористих пластах

- •25.1. Основні елементи, які характеризують підземні сховища, та вимоги до них

- •25.2. Режим роботи газових покладів при експлуатації псг

- •Список літератури

- •Глава 26 Збір і підготовка природного газу на промислах

- •26.1. Промисловий збір газу і конденсату

- •26.2. Температурний режим роботи трубопроводів

- •26.3. Промислова обробка газу і конденсату

- •Список літератури

- •Глава 27 Економіка нафтової і газової промисловості

- •27.1. Ефективність виробництва на підприємствах нафтової і газової промисловості

- •27.2. Оцінка ефективності впровадження систем інформаційного забезпечення управління (ізу) виробничими процесами спорудження свердловин

- •Список літератури

- •Глава 1. Фізико - хімічна характеристика та геологічні умови

- •Глава 2. Пошуки та розвідка нафти і газу..........................................................З0

- •Глава 3. Геофізичні методи дослідження свердлоиин......................................62

- •Глава 4. Проектування конструкцій свердловин та інструмент для їх бурін.....84

- •Глава 5. Режими буріння......................................................................................160

- •Глава 6, Розробка нафтових родовищ..................................................................173

- •Глава7. Розробка газових і газоконденсатних родовищ (р.М.Кондрат).......................218

- •Глава 8. Нафтогазоконденсатовіддача пластів

- •Глава9. Теоретичні основи експлуатації нафтових свердловин (b.C. Бойко)..................307

- •Глава 11. Газліфтна експлуатація нафтових свердловин (b.C. Бойко).......................336

- •Глава 13. Експлуатація свердловин установками занурених відцентрових

- •Глава 14. Гідродинамічні дослідження нафтових свердловин і пластів

- •Глава 15. Поточний (підземний) і капітальний ремонти свердловин...............................416

- •Глава 17. Газові свердловини (р.М.Кондрат)...................................................................456

- •Глава 19. Газогідродинамічні дослідження газових і газоконденсатних свердловин

- •Глава20. Ускладнення при експлуатації газових свердловин (p.M. Кондрат).........487

- •Глава 27. Економіка нафтової і газової промисловості (о.І. Лесюк, м.О. Данилкж,

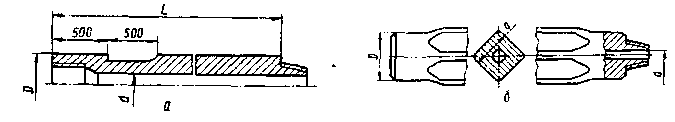

4.2. Бурильні колони

Бурильна колона (рис.4.2) передає обертовий момент від ротора до долота; створює навантаження на долото; дає змогу піднімати і спускати долото і вибійний двигун; підводити промивальну рідину (ПР) до турбобура при турбінному способі як до долота, так і до вибою свердловини при всіх способах буріння; виконувати монтаж секцій струмопідводу при бурінні з електробуром; сприймати реактивний момент вибійного двигуна; проводити до-

93

Рис.4.2. Схема бурильної колони.

|

Бурильна колона з'єднує долото (вибійний двигун і долото) з поверхневим обладнанням (вертлюгом) і складається з ведучої труби 4, бурильних труб 8 і обважнених труб (ОБТ) 12 і 13. Верхня частина бурильної колони, яка закінчується ведучою трубою 4, з'єднується з вертлюгом 1 за допомогою перехідників З ведучої труби і 2 вертлюга. Ведуча труба 4 сполучається з бурильною трубою 8 за допомогою пе-рехідника J, муфти 7 бурильного замка і запобіжного перехідника 6. Бурильні труби 8 з'єднуються між собою за допомогою бурильних замків, які складаються з муфти 7 і ніпеля 9, або за допомогою з'єднувальних муфт 10. Обважені бурильні труби 12 і 13 сполучаються між собою за допомогою замкової різьби, яка нарізана на їх кінцях. Труба 12 приєднується до бурильної труби за допомогою перехідника 11. До труби 13 за допомогою перехідника 14 прикручується долото (при роторному способі буріння).

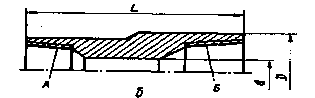

Ведучі бурильні труби призначені для передачі обертового моменту від ротора до бурильної колони. Вони звичайно мають квадратний або шестигранний переріз і виготовляються збірними або цільними (без додаткових деталей) згідно з ТУ 14-3-755-78, ТУ 51-276-86 (рис.4.3, табл.4.11). Збірні труби складаються з власне труби (штанги) і верхнього і нижнього перехідників для з'єднання з вертлюгом і бурильною колоною. Для попередження швидкого спрацювання замкової різьби нижнього перехідника до останнього прикручують запобіжний перехідник.

Бурильні труби (ГОСТ 631-75) випускають чотирьох типів:

тип І-з висадженими всередину кінцями і муфтами (рис.4.4, а,б, табл. 4.12);

тип 2-з висадженими назовні кінцями і муфтами (рис. 4.4, в, г; табл.4.12);

Рис.4.3. Схеми ведучих бурильних труб

94

Таблиця 4.11

Ведуча труба з квадратним перерізом |

а, мм |

d, мм |

L, мм |

Маса 1 м, кг |

DS,.мм |

Верхня різьба |

Dw ,мм |

Нижня різьба |

Труби-штанги (рис.4.3, а) |

||||||||

65x65 |

65 |

30 |

8000 |

24,2 |

92 |

- |

92 |

- |

80x80 |

80 |

33 |

8000 |

31,4 |

102 |

- |

102 |

- |

Труби з конічним пояском (рис. 4.3, б) |

||||||||

ТВКП-112 |

112 |

74 |

13500 |

69,8 |

146 |

3-121 |

146 |

3-121 |

ТВКП-140 |

140 |

85 |

16000 |

113,0 |

203 |

3-171 |

178 |

3-147 |

ТВКП-150 |

150 |

100 |

16000 |

131,0 |

203 |

3-171 |

203 |

3-171 |

тип З-з висадженими всередину кінцями і конічними стабілізуючими поясками (рис.4.4 д табл. 4.13);

тип 4-з висадженими назовні кінцями і конічними стабілізуючими поясками (рис. 4.4.,г; табл. 4.13).

Труби всіх чотирьох типів виготовляються довжиною 6, 8 і 11,5 м при умовному діаметрі від 114 до 168 мм, звичайної точності, але за узгодженням труби типів 1 і 2 можуть бути виготовлені підвищеної точності.

Бурильні труби і з'єднувальні муфти виготовляються зі сталей різних груп міцності (табл. 4.14). Муфти для труб типів 1 і 2 з умовним діаметром 114 мм і менше виконують зі сталі наступної групи міцності, а труби з умовним діаметром 140 мм і більше та муфти до них - зі сталі однієї і тієї ж групи міцності. Труби і муфти повинні бути термічне оброблені.

Рис.4.4. Схеми бурильних труб

95

Умовний діаметр труби, мм |

D |

S |

d |

d1 |

/1 |

/2 |

d1 |

|

мм |

||||||

60 |

60,3 |

7 |

46,3 |

-/67,46 |

90/110 |

40/65 |

32/- |

|

|

9 |

42,3 |

|

|

|

24/- |

73 |

73,0 |

7 |

59,0 |

-/81,76 |

100/120 |

40/65 |

45/- |

|

|

9 |

55,0 |

|

|

|

34/- |

|

|

11 |

51,0 |

|

|

|

28/- |

89 |

89,0 |

7 |

75,0 |

-/97,13 |

100/120 |

40/65 |

60/- |

|

|

9 |

71,0 |

|

|

|

49/- |

|

|

11 |

67,0 |

|

|

|

45/- |

102 |

101,6 |

7 |

87,6 |

_ |

|

|

74/- |

|

|

8 |

85,6 |

-/114,30 |

115/145 |

55/65 |

70/- |

|

|

9 |

83,6 |

|

|

|

66/- |

|

|

10 |

81,6 |

|

|

|

62/- |

114 |

114,3 |

7 |

100,3 |

_ |

|

55/65 |

82/- |

|

|

8 |

98,3 |

-/127,0 |

130/145 |

|

78/- |

|

|

9 |

96,3 |

|

|

|

74/- |

|

|

10 |

94,3 |

|

|

|

70/- |

|

|

11 |

92,3 |

|

|

|

68/- |

127 |

127,0 |

7 |

113,0 |

_ |

130/- |

55/- |

95/- |

|

|

8 |

111,0 |

|

|

|

91/- |

|

|

9 |

109,0 |

|

|

|

87/- |

|

|

10 |

107,0 |

|

|

|

83/- |

140 |

139,7 |

8 |

123,7 |

~-/154,0 |

130/154 |

55/65 |

105/- |

|

|

9 |

121,7 |

|

|

|

101/- |

|

|

10 |

119,7 |

|

|

|

100/- |

|

|

11 |

117,7 |

|

|

|

91/- |

168 |

168,3 |

9 |

150,3 |

_ |

130/ |

55/- |

128/- |

|

|

10 |

148,3 |

|

|

|

124/- |

Умовний діаметр труби з конічним стабілізуючим пояском |

D |

s |

d |

d1 |

мм |

||||

-/73 |

-/73 |

-/9 |

-/55 |

-/52,0 |

|

|

-/11 |

-/51 |

/48,0 |

89 |

89,0 |

9 11 |

71,0/71,0 67,0/67,0 |

57/68 54/64 |

96

Таблиия4.12

d'1 |

D M |

Lм |

d0 |

s |

Маса, кг |

||

MM |

1 м гладкої труби |

висадженої частини труби |

муфти |

||||

40/- |

80/86 |

140/140 |

63,5/70,6 |

5/5 |

9,15 |

1,2/1,5 |

2,7/2,7 |

32/- |

|

|

|

|

11,3 |

1,4/1,5 |

|

54/- |

95/105 |

166/165 |

76,2/84,9 |

6/6 |

11,4 |

1,6/2,5 |

4,2/4,7 |

43/- |

|

|

|

|

14,2 |

2,4/2,5 |

|

37/- |

|

|

|

|

16,8 |

2,2/2,5 |

|

69/- |

108/118 |

166/165 |

92,0/100,3 |

6/7 |

14,2 |

2,4/3,5 |

4,4/5,2 |

58/- |

|

|

|

|

17,8 |

3,4/3,5 |

|

54/- |

|

|

|

|

21,2 |

3,2/3,5 |

|

83/- |

|

|

|

7/7 |

16,4 |

3,0/4,5 |

|

79/- |

127/140 |

184/204 |

104,8/117,5 |

|

18,5 |

3,4/4,5 |

7/9 |

75/- |

|

|

|

|

20,4 |

3,8/4,5 |

|

71/- |

|

|

|

|

22,4 |

4,0/4,5 |

|

91/- |

|

204/204 |

|

7/7 |

18,5 |

4,6/5,0 |

9/11 |

87/- |

140/152 |

|

117,5/130,2 |

|

20,9 |

5,8/5,0 |

|

83/- |

|

|

|

|

23,3 |

6,0/5,0 |

|

79/- |

|

|

|

|

25,7 |

6,6/5,0 |

|

77/- |

|

|

|

|

28,0 |

6,4/5,0 |

|

104/- |

152/- |

204/- |

130,2/- |

11- |

20,7 |

5,8/- |

10/- |

100/- |

|

|

|

|

23,5 |

6,4/- |

|

96/- |

|

|

|

|

26,2 |

7,0/- |

|

92/- |

|

|

|

|

28,9 |

7,6/- |

|

114/-110/- |

171/185 |

215/215 |

144,5/157,2 |

8/8 |

26,0 29,0 |

7,0/7,0 7,6/7,0 |

14/15 |

106/- |

|

|

|

|

32,0 |

8,2/7,0 |

|

100/- |

|

|

|

|

35,0 |

9,6/7,0 |

|

137/- |

197/- |

229/- |

171,5/- |

8/- |

35,3 |

9,8/- |

16,7/- |

133/- |

|

|

|

|

39,0 |

10,8/- |

|

Примітки: 1. В чисельнику наведені розміри для бурильнихтруб з висадженими всередину кінцями, в знаменнику - для труб з висадженими назовні кінцями. 2. Допускається виготовляти труби з меншим розміром S; розмір d1 може дорівнювати розміру d' . 3. При обчисленні маси густина сталі прийнята 7850 кг/м3.

Таблиця 4.13

D min

|

Lmin

|

l'min

|

Маса, кг |

|

|

мм |

1 м гладкої труби |

висаджених кінців |

|

-/85,9 |

-/150 |

-/155 |

-/14,2 |

-/3,7 |

|

|

|

-/16,8 |

|

89,9/101,9 |

150/150 |

145/155 |

17,8 |

3,9/4,5 |

|

|

|

21,2 |

3,4/4,5 |

97

Умовний діаметр труби з конічним стабілізуючим пояском |

D |

S |

d |

d1 |

MM |

||||

102 |

101,6 |

9 |

83,6/83,6 |

68/80,6 |

|

|

10 |

81,6/- |

66/- |

|

|

11 |

-/81,6 |

-/78,6 |

114 |

114,3 |

9 |

96,3/96,3 |

78/93,3 |

|

|

10 |

94,3/94,3 |

76/91,3 |

|

|

11 |

92,3/92,3 |

74/89,3 |

127 |

127,0 |

9 |

109,0/- |

92/- |

|

|

10 |

107,0/- |

90/- |

140 |

139,7 |

9 |

121,7/- |

102/- |

|

|

10 |

119,7/- |

100/- |

|

|

11 |

117,7/- |

100/- |

Примітка. В чисельнику наведені розміри для труб з висадженим всередину кінцями, в знаменнику - для труб з висадженими назовні кінцями.

Таблиця 4.14

Група міцності сталі (ГОСТ 632-80) |

Відносне видовження, % |

Тимчасовий опір розриву |

Межа текучості |

Група міцності сталі (ГОСТ 632-80) |

Відносне видовження, % |

Тимчасовий опір розриву |

Межа текучості |

МПа |

МПа |

||||||

Д |

14,3 |

655 |

379 |

М |

10,8 |

862 |

758 |

Є |

13,0 |

689 |

552 |

Р |

9,5 |

1000 |

930 |

л |

12,3 |

758 |

655 |

Т |

8,5 |

1103 |

1034 |

Нижче наведені параметри різьби для труб різних типів і муфт до них (рис. 4.5)

Параметр |

Труби типів 1,2 (рис.45,а) |

Труби типів 3, 4 (рис.45,б) |

Крок різьби р, мм |

3,175 |

5,08 |

Глибина

різьби

|

— |

1,7 ±0,05 |

Робоча

висота профіля

|

1,734 |

- |

Ширина площадки, мм: |

|

|

вершини

профіля |

— |

1,99 |

впадини |

- |

2,18±0,05 |

Радіус закруглення, мм: |

|

|

вершини

профіля |

0,508 |

0.3+0,1 |

впадини

|

0,432 |

0,3-0,05 |

Зазор t, мм

Кут

нахилу

|

0,076 1°47'24" |

0°53'42" |

Конусність

2 |

1:16 |

1:32 |

Для прискорення спуско-підйомних операцій використовують декілька з'єднаних бурильних труб. Комплект таких труб називають свічею. Вона має різну довжину, яка залежить від висоти вишки. При висоті вишки 41 - 45 м загальна довжина свічі досягає 25, а

98

Продовження таблиці 4.13

D min

|

Lmin

|

l'min

|

Маса, кг |

|

мм |

1 м гладкої труби |

висаджених кінців |

||

101,9/115,2 |

150/160 |

145/165 |

20,4/20,4 22,4/-- /22,4 |

5,1/5,7 5,0/--/5,7 |

115,2/130,2 |

160/160 |

155/165 |

23,3/23,3 25,7/25,7 28,0/28,0 |

7,3/7,9 7,1/7,9 6,9/7,9 |

130,2/- |

160/- |

155/- |

26,2/-28,9/- |

7,8/- 7,6/- |

140,2/- |

160/- |

155/- |

29,0/-32,0/-35,0/- |

11,0/- 10,2/- 9,2/- |

при висоті 53 - 58м - близько 37 м. Для з'єднання труб в двотрубки застосовують з'єднуючі муфти (див. рис. 4.4, б, г ), адвотрубки і свічі з'єднують бурильними замками (рис, 4.6).

Для з'єднання бурильних труб типу 1 використовується два типи бурильних замків (ГОСТ 5286-75): ЗШ - з діаметром прохідного перерізу, близьким до діаметру прохідного перерізу висаджених кінців бурильних труб; 3Н - з діаметром прохідного перерізу, значно меншим від діаметра прохідного перерізу висаджених кінців бурильних труб. Звуження прохідного перерізу в замках типу 3Н значно збільшує затрати тиску при циркуляції бурового розчину. Тому такі замки не використовуються при турбінному бурінні.

Для з'єднання бурильних труб типу 2 створені бурильні замки зі збільшеним прохідним перерізом (ЗУ), які забезпечують нормальні умови буріння при турбінному бурінні та бурінні з електробуром.

Ніпель і муфта бурильних замків ЗШ, 3Н і ЗУ з'єднуються між собою за допомогою конічної замкової різьби трикутного профілю з великим кроком (табл. 4.15), а з бурильними трубами - з допомогою конічної трубної різьби трикутного профілю з малим кроком.

Рис.4.5. Профілі різьби бурильних труб типів 1, 2 (а) і 3, 4 (б)

99

Рис.4.6. Схеми бурильних замків

Застосування конічної замкової різьби з великим кроком дає змогу багаторазово з'єднувати і роз'єднувати свічі з незначною втратою часу.

Для з'єднання бурильних труб типу 3 створені бурильні замки ЗШК, а для бурильних труб типу 4 -замки ЗУК (рис. 4.6.) Вони мають такі особливості порівняно з бурильними замками ЗШ і ЗУ: висадка труб на 15% довша; на кінцях труби нарізається трапецеїдна різьба, а не конічна трубна різьба трикутного профілю; за збігом різьби на кінцях різьби виточується поверхня з конусністю 1:32, яка зменшує змінні напруження в різьбовому з'єднанні; при накручуванні бурильних замків ЗШК і ЗУК торець труби впирається у внутрішню торцеву поверхню муфти (ніпеля), що підвищує міцність і герметичність з'єднання.

На рис. 4.6, а також в табл. 4.16 наведені розміри муфт і ніпелів бурильних замків. Типорозміри бурильних труб і замків до них подані в табл. 4.17.

заготовок з замковими. Після цього муфту і ніпель обробляють таким чином, щоб після нарізки замкової різьби згідно з ГОСТ 5286-75 можна було одержати упорне з'єднання. Бурильні труби з привареними замками виготовляють довжиною 8,7 і 12,7 м. їх основні розміри наведені на рис. 4.7 і в табл. 4.18.

|

Таблиця 4.15

Кількість витків різьби надовжіні25,4мм |

Крок, мм |

Кут нахилу |

Конус-ність |

5 |

5.08 |

7°7'30" |

1:4 |

4 |

6,35 |

7°7'30" |

1:4 |

4 |

6,35 |

4°45'48" |

1:6 |

100

Таблиця 4.16

Замок

|

Різьба

|

0!±0,5 |

£>2±1 |

</1±0,5 |

d2 |

d3±0.6 |

d4±0, |

t1 + 30-10 |

l1 ±0,5 |

l2±8 |

Маса, кг

|

мм |

|||||||||||

ЗН-80 |

3-66 |

76,5 |

-/70 |

63,5 |

57,451 |

-/25 |

36/- |

240 |

77 |

87 |

6,5/5,5 |

ЗН-95 |

3-76 |

91,0 |

-/86 |

76,2 |

70,151 |

-/32 |

45/- |

260 |

90 |

100 |

8,5/7,5 |

ЗН-108 |

3-88 |

103,5 |

-/102 |

92,0 |

86,026 |

-/38 |

58/- |

275 |

|

|

11,0/9,0 |

ЗН-113 |

3-88 |

108,5 |

-/102 |

|

|

|

|

|

|

|

12,5/10,5 |

ЗН-140 |

3-117 |

134,5 |

-/127 |

117,5 |

111,426 |

-/58 |

78/- |

305 |

ПО |

120 |

19,0/16,0 |

ЗН-172 |

3-140 |

164,5 |

-/154 |

144,5 |

138,426 |

-/70 |

98/- |

340 |

115 |

125 |

31,0/27,0 |

ЗН-197 |

3-152 |

186,0 |

-/181 |

171,5 |

165,401 |

-/89 |

122/- |

365 |

121 |

131 |

41,0/35,0 |

ЗШ-108 |

3-86 |

103,5 |

-/86 |

76,2 |

70,151 |

-/54 |

54/- |

260 |

90 |

100 |

1 1 ,0/9,0 |

ЗШ-118 |

3-101 |

114,0 |

-/102 |

92,0 |

86,026 |

-/62 |

62/- |

275 |

|

|

12,5/10,5 |

ЗШК-118 |

|

|

-/100 |

- |

|

|

|

|

— |

— |

12,0/10,0 |

ЗШ-133 |

3-108 |

127,5 |

-/116 |

104,8 |

98,726 |

-/72 |

72/- |

300 |

100 |

100 |

20,0/17,0 |

ЗШК-133 |

|

|

-'/115 |

- |

|

|

|

310 |

— |

— |

17,0/15,0 |

ЗШ-146 |

3-121 |

140,5 |

-/127 |

117,5 |

111,426 |

-/80 |

80/- |

305 |

110 |

120 |

20,5/17,5 |

ЗШ-178 |

3-147 |

170,5 |

-/154 |

144,5 |

138,426 |

-/101 |

101/- |

350 |

115 |

125 |

33,0/28,0 |

ЗШК-178 |

|

|

-/156 |

- |

|

|

|

|

— |

— |

32,0/29,0 |

ЗШ-203 |

3-171 |

196,0 |

-/181 |

171,5 |

165,401 |

-/127 |

127/- |

365 |

121 |

131 |

40,0/33,0 |

ЗУ-86 |

3-73 |

82,5 |

-/78 |

70,6 |

64,588 |

-/44 |

44/- |

240 |

77 |

87 |

8,0/7,0 |

ЗУ-108 |

3-86 |

103,5 |

-/98 |

84,9 |

78,889 |

-/54 |

54/- |

260 |

|

|

11,0/9,0 |

ЗУ К- 108 |

|

|

-/94 |

- |

|

|

|

|

— |

— |

9,0/8,0 |

ЗУ- 120 |

3-102 |

116,0 |

-/108 |

100,3 |

94,256 |

-/70 |

78/- |

285 |

83 |

93 |

13,5/11,5 |

ЗУ К- 120 |

|

|

-/ПО |

- |

|

|

70/- |

|

— |

— |

11,0/9,0 |

ЗУ- 146 |

3-122 |

140,6 |

-/130 |

117,5 |

111,426 |

-/82 |

95/- |

305 |

ПО |

120 |

20,0/17,0 |

ЗУ К- 146 |

|

|

-/125 |

- |

|

|

82/- |

310 |

— |

— |

20,0/16,0 |

ЗУ- 155 |

3-133 |

150,5 |

-/140 |

130,2 |

124,126 |

-/95 |

105/- |

320 |

по |

120 |

21,5/17,5 |

ЗУ К- 155 |

|

|

|

- |

|

|

95/- |

325 |

— |

— |

21,0/17,0 |

ЗУ- 185 |

3-161 |

180,0 |

-/167' |

157,2 |

151,126 |

-/120 |

132/- |

340 |

115 |

125 |

29,0/24,0 |

Примітка. У чисельнику наведені дані для муфти, у знаменнику — для ніпеля.

Таблиця 4.17

Діаметр гладкої частини бурильної труби, мм |

Типорозмір бурильного замка для бурильної труби |

|||||||

типу 1 (ТБВ) |

типу 2 (ТБН) |

тьпу 3 (ТБВК) |

типу 4 (ТБН К) |

|||||

Замок |

Замкова різьба |

Замок |

Замкова різьба |

Замок |

Замкова різьба |

Замок |

Замкова різьба |

|

60,3 |

ЗН-80 |

3-66 |

ЗУ-86 |

3-73 |

- |

- |

- |

- |

73,0 |

ЗН-95 |

3-76 |

- |

- |

- |

- |

_ |

_ |

|

ЗШ-108 |

3-86 |

ЗУ- 108 |

3-86 |

- |

- |

ЗУК-108 |

3-86 |

89,0 |

ЗН-108 |

3-88 |

- |

. |

_ |

_ |

_ |

_ |

|

ЗШ-118 |

3-101 |

ЗУ- 120 |

3-102 |

ЗШК-118 |

3-101 |

ЗУК-120 |

3-102 |

101,6 |

ЗШ-Ш |

3-108 |

ЗУ-146 |

3-122 |

ЗШК-133 |

3-108 |

ЗУК-146 |

3-122 |

114,3 |

ЗН-140* |

3-117 |

- |

- |

-_ |

|

- |

- |

|

ЗШ-146* |

3-121 |

- |

_ |

ЗУ К- 146 |

3-122 |

- |

_ |

|

ЗУ-155 |

3-133 |

ЗУ-155 |

3-133 |

_ |

_ |

ЗУ К- 155 |

3-133 |

127,0 |

ЗУ- 155 |

3-133 |

- |

- |

ЗУ К- 155 |

3-133 |

- |

- |

139,7 |

ЗН-172* |

3-140 |

- |

- |

_ |

- |

- |

- |

|

ЗШ-178 |

3-147 |

ЗУ- 185 |

3-161 |

ЗШК-178 |

3-147 |

- |

- |

168,3 |

ЗШ-203 |

3-171 |

- |

- |

- |

|

- |

- |

* При бурінні вибійними двигунами застосовувати не рекомендується

Таблиця 4.18

|

|

|

|

Замком з'єднання

|

Різьба

|

|

|

Площа поперечного перерізу**, см2

|

Маса 1 м гладкої частини труби |

Зведена маса 1 м труби*** |

им4 |

мм |

кг |

||||||||

73,0 |

6 |

81 |

40 |

ЗПН-108 |

3-86 |

54 |

240 |

12,6/29,2 |

9,9 |

12,4/11,6 |

|

7 |

|

|

|

|

|

|

14,5/27,3 |

11,4 |

13,8/13,0 |

|

8 |

|

|

|

|

|

|

16,3/25,5 |

12,8 |

15,1/14,4 |

89,0 |

6 |

97 |

40-60 |

ЗПН-120 |

3-102 |

72 |

240 |

15,6/46,5 |

12,3 |

14,9/14,1 |

|

7 |

|

|

|

|

|

|

18,0/44,2 |

14,2 |

16,7/15,9 |

|

8 |

|

|

|

|

|

|

20,4/41,8 |

16,6 |

18,9/18,2 |

114,3 |

7 |

122 |

40-70 |

ЗПН-155 |

3-133 |

94 |

260 |

23,6/79,0 |

18,5 |

23,0/21,6 |

|

8 |

|

|

|

|

|

|

26,7/75,9 |

20,9 |

25,2/23,9 |

|

9 |

|

|

|

|

|

|

29,8/72,8 |

23,3 |

27,5/26,2 |

|

10 |

|

|

|

|

|

|

32,8/69,8 |

25,6 |

29,8/28,5 |

127,0 |

7 |

135 |

40-70 |

ЗПН-170 |

3-147 |

105 |

260 |

26,4/100,2 |

20,7 |

26,3/24,5 |

|

8 |

|

|

|

|

|

|

29,9/96,7 |

23,5 |

28,9/27,2 |

|

9 |

|

|

|

|

|

|

33,4/93,3 |

26,2 |

31,5/29,8 |

|

10 |

|

|

|

|

|

|

36,7/89,9 |

28,9 |

34,0/32,4 |

*Lн= 230 мм. ** У чисельнику - тіла труби, у знаменику - її канапа. *** У чисельнику - короткої, у знаменику - довгої.

Таблиця 4.19

Зовнішній діаметр алюмінієвої бурильної труби, мм (ГОСТ 23786-79)* |

Товщина стінки**, мм |

Маса 1 м труби***, кг |

Зовнішній діаметр замка, мм |

Діаметр прохідного отвору замка, мм |

Маса замка, кг |

114 |

10/15 |

9,6/11,2 |

140 |

80 |

23,7 |

129 |

9/15 11/17 |

10,2/12,2 12,0/14,0 |

152 |

95 |

29,0 |

|

9/15 |

11,7/14,4 |

|

|

|

|

11/17 |

13,9/16,5 |

|

|

|

147 |

13/17 |

16,1/18,6 |

172 |

ПО |

37,5 |

|

16/22 |

18,2/20,6 |

|

|

|

|

17/24 |

20,1/22,5 |

|

|

|

170 |

11/17 |

16,2/19,2 |

197 |

127 |

51,3 |

* Номінальна довжина труби з замком - 12,4; без замка - 12,0 м: довжина потовщених кінців збоку муфти -1300, збоку ніпеля - 250 мм.

** В чисельнику - тіла труби, 8 знаменнику - їі потовщених кінців. *** В чисельнику - без замка, в знаменнику - з замком.

Таблиця 4.20

Бурильний замок |

Діаметр труби |

Довжина замка |

Діаметр прохідного отвору* |

Різьба |

Маса, кг |

|

мм |

трубна |

замкова |

||||

ЗЛ-140 |

114 |

455 |

80/80 |

По ГОСТ 631 -75 |

3-121 |

23,7 |

ЗЛ-152 |

129 |

455 |

95/100 |

Те саме |

3-133 |

30,3 |

ЗЛ-172 |

147 |

465 |

110/122 |

По ГОСТ 632-80 |

3-147 |

37,5 |

ЗЛК-197 |

170 |

470 |

134/142 |

Те саме |

3-171 |

51,3 |

ЗЛК-146 |

114 |

470 |

84/84 |

ТТ107х5,08х1:32 |

3-122 |

31,0 |

ЗЛК-155 |

129 |

470 |

95/95 |

ТТ122х5,08х1:32 |

3-133 |

32,0 |

ЗЛК-172 |

147 |

470 |

110/110 |

ТТ 138x5,08x1: 32 |

3-147 |

43,0 |

ЗЛК-178 |

147 |

510 |

107/110 |

Те саме |

3-147 |

48,0 |

* В чисельнику - ніпеля, в знаменнику - муфти.

Таблиця 4.21

Діаметр труби беззамкової конструкциі з потовщеною стінкою, мм |

З'єднувальна замкова різьба |

Довжина муфти |

Зовнішній діаметр муфти |

Зовнішній діаметр проточки під елеватор |

Довжина проточки під елеватор |

Внутрішній діаметр труби |

Маса їм труби, кг |

мм |

|||||||

146 |

3-122 |

500 |

146 |

129 |

400 |

80 |

32 |

159 |

3-133 |

600 |

159 |

140 |

- |

80 |

41 |

180 |

3-147 |

600 |

180 |

158 |

500 |

92 |

52 |

Бурильні труби з алюмінієвих сплавів. Найбільше застосовуються при бурінні нафтових і газових свердловин алюмінієві бурильні труби, які виготовляються із

103

сплаву Д16-Т. Вони випускаються двох типів: з внутрішніми кінцевими потовщеннями (табл. 4.19) зі стальними бурильними замками полегшеної конструкції типу ЗЛ або ЗЛК (табл. 4.20); з потовщеною стінкою по всій довжині труби і з проточкою під елеватор з боку муфти, в якій нарізана замкова різьба (табл. 4.21).

Обважнені бурильні труби (ОБТ) збільшують жорсткість нижньої частини бурильної колони і створюють навантаження на долото. Вони виготовляються зі сталей груп міцності Д і К шляхом прокату без наступної термічної обробки, що зумовлює їх недостатню міцність і незначну стійкість проти спрацювання, особливо різьбових з'єднань. Крім цього, такі труби мають значні допуски на кривину, різностінність і овальність. Все це зумовлює під час роботи долота на вибої биття бурильної колони і, як правило, виникнення динамічних навантажень і можливого руйнування колони.

Названі недоліки відсутні в збалансованих ОБТ (ОБТЗ). Випускають ОБТЗ зі хромнікельмолібденових сталей згідно з ТУ 39-076-74 і ТУ 51-774-77. Внутрішній отвір в цих трубах просвердлюють, що забезпечує його прямолінійність, а механічна обробка поверхні, обкатка різьби роликом, термічна обробка труб і фосфатування різьби піднімає їх міцність. Конструктивні особливості і технологія виготовлення ОБТЗ забезпечує їх меншу кривину, різностінність і овальність, що поліпшує експлуатаційні якості таких труб. Особливо відчутні переваги ОБТЗ-2, які мають більш зносостійку різьбу і зарізьбові розвантажувальні канавки, які стабілізують напруження. Основні розміри ОБТ і ОБТЗ показані на рис.4.8 і в табл.4.22.

Перехідники для бурильних труб. Всі переходники (крім штангових) розділяють на три типи (рис.4.9): перехідні (ПП), які застосовуються для переходу від одного типу різьби до іншого (наприклад, від труб з замками ЗШ до труб з замками ЗУ), для з єднання елементів бурильної колони різних діаметрів і для приєднання до неї інструменту (наприклад, ловильного) іншого розміру, а також ведучої труби; муфтові ЩМ) і ніпельні (ПН), які служать для з'єднання елементів бурильної колони ніпелями або муфтами. Основні розміри перехідників наведені в табл.4.23 [3].

Рис.4.7. Схема бурильної труби з привареним замком

Рис.4.8. Схеми обважнених бурильних труб

104

Таблиця 4.22

ОБТ* (ТУ 14-3-835-79] |

d, mm |

L,m |

Маса 1 м. кг |

Різьба |

Сталь для виготовлення труби |

ОБТ- 146 |

74 |

8,0 |

97,6 |

3-121 |

Груп міцності |

ОБТ- 178 |

90 |

12,0 |

145,4 |

3-147 |

Д,К |

ОБТ-203 |

100 |

12,0 |

193,0 |

3-171 |

|

ОБТ-219 |

112 |

8,0 |

225,0 |

3-171 |

|

ОБТЗ- 1-120 |

64 |

6,5 |

63,5 |

3-101 |

40ХН2МАабо |

ОБТЗ-1-133 |

64 |

|

84,0 |

3-108** |

38ХНЗМФА |

ОБТЗ-1-146 |

68 |

|

103,0 |

3-121 |

|

ОБТЗ-1-178 |

80 |

|

156,0 |

3-147 |

|

ОБТЗ- 1-203 |

80 |

|

215,0 |

3-161 |

|

ОБТЗ- 1-229 |

90 |

|

273,0 |

3-171 |

|

ОБТЗ-2-120 |

64 |

6,0 |

63,5 |

3-101 |

Те саме |

ОБТЗ-2-133 |

64 |

|

84,0 |

3-108** |

|

ОБТЗ-2- 146 |

68 |

|

103,0 |

3-121 |

|

ОБТЗ-2- 178 |

80 |

|

156,0 |

3-147 |

|

ОБТЗ-2-203 |

80 |

|

215,0 |

3-161 |

|

ОБТЗ-2-229 |

80 |

|

273,0 |

3-171 |

|

* ОБТ поставляються без проточки під елеватор, ОБТЗ - з проточкою; гарантійний термін роботи ОБТЗ 2 при роторному бурінні — 1500 год. ** 3 вкороченим профілем.

Таблиця 4.23

Переходник (ГОСТ 7360-82) |

D |

d |

L |

Різьба |

Маса, кг |

|

мм |

А |

Б |

||||

|

Перехідні перехідники (рис.4.9.а) |

|||||

П-76/76 |

95 |

32 |

300 |

3-76 |

3-76 |

- |

П-76/88 |

113 |

38 |

395 |

|

3-88 |

22 |

П-76/101 |

118 |

44 |

300 |

|

3-101 |

- |

П-76/121 |

146 |

44 |

300 |

|

3-121 |

- |

П-76/147 |

178 |

44 |

350 |

|

3-147 |

- |

П-76/152 |

197 |

44 |

350 |

|

3-152 |

- |

П-86/66 |

108 |

25 |

356 |

3-86 |

3-66 |

17 |

П-86/73 |

108 |

44 |

356 |

|

3-73 |

16 |

П-86/76 |

108 |

32 |

369 |

|

3-76 |

17 |

П-86/88 |

113 |

38 |

395 |

|

3-88 |

21 |

П-86/101 |

118 |

54 |

420 |

|

3-101 |

23 |

П-88/76 |

108 |

32 |

300 |

3-88 |

3-76 |

- |

П-88/88 |

113 |

38 |

395 |

|

3-88 |

21 |

105

Продовження табл. 4.23

Перевідник (ГОСТ 7360-82) |

D |

d |

L |

Різьба |

Маса, кг |

|

мм |

А |

Б |

||||

П-88/101 |

118 |

58 |

420 |

|

3-101 |

22 |

П-88/117 |

140 |

58 |

300 |

|

3-117 |

- |

П-88/121 |

146 |

58 |

500 |

|

3-121 |

38 |

П-88/147 |

178 |

58 |

350 |

|

3-147 |

- |

П-88/152 |

197 |

58 |

350 |

|

3-152 |

- |

П-88/171 |

203 |

58 |

350 |

|

3-171 |

- |

П-101/88 |

118 |

38 |

420 |

3-101 |

3-88 |

24 |

П-101/102 |

120 |

62 |

437 |

|

3-102 |

22 |

П-101/117 |

140 |

58 |

500 |

|

3-117 |

35 |

П-101/127 |

146 |

62 |

497 |

|

3-127 |

37 |

П-102/88 |

120 |

38 |

430 |

3-102 |

3-88 |

24 |

П-102/101 |

120 |

62 |

430 |

|

3-101 |

21 |

П-102/117 |

140 |

58 |

499 |

|

3-117 |

35 |

П-102/121 |

146 |

78 |

496 |

|

3-121 |

31 |

П-108/88 |

133 |

38 |

451 |

3-108 |

3-88 |

27 |

П-108/101 |

133 |

62 |

459 |

|

3-101 |

25 |

П- 108/ 102 |

133 |

70 |

465 |

|

3-102 |

24 |

П-108/117 |

140 |

58 |

463 |

|

3-117 |

36 |

П-108/121 |

146 |

72 |

490 |

|

3-121 |

35 |

П-117/121 |

146 |

78 |

457 |

3-117 |

3-121 |

34 |

П-1 17/147 |

178 |

78 |

523 |

|

3-147 |

56 |

П- 121 /86 |

146 |

54 |

489 |

3-121 |

3-86 |

29 |

П-121/101 |

146 |

62 |

490 |

|

3-101 |

31 |

П-121/102 |

146 |

70 |

496 |

|

3-102 |

ЗО |

П-121/108 |

146 |

72 |

502 |

|

3-108 |

33 |

П-121/121 |

146 |

80 |

457 |

|

3-121 |

32 |

П-121/122 |

146 |

80 |

469 |

|

3-122 |

34 |

П-121/133 |

155 |

80 |

484 |

|

3-133 |

43 |

П-121/147 |

178 |

80 |

524 |

|

3-147 |

56 |

П-121/152 |

197 |

80 |

350 |

|

3-152 |

- |

П-121/161 |

203 |

80 |

537 |

|

3-161 |

73 |

П-121/171 |

203 |

80 |

350 |

|

3-171 |

- |

П-122/101 |

146 |

62 |

490 |

3-122 |

3-101 |

29 |

П-1 22/ 102 |

146 |

70 |

496 |

|

3-102 |

28 |

П-1 22/ 108 |

146 |

72 |

502 |

|

3-108 |

32 |

П-122/117 |

146 |

58 |

463 |

|

3-117 |

37 |

П-122/121 |

146 |

80 |

457 |

|

3-121 |

31 |

П-1 22/ 133 |

155 |

95 |

484 |

|

3-133 |

36 |

П-1 22/ 147 |

178 |

95 |

524 |

|

3-147 |

48 |

П-133/101 |

155 |

62 |

495 |

3-133 |

3-101 |

31 |

П-1 33/ 108 |

155 |

72 |

506 |

|

3-108 |

34 |

П-133/117 |

155 |

58 |

497 |

|

3-117 |

40 |

106

Продовження табл. 4.23

Переходник (ГОСТ 7360-82) |

D |

d |

L |

Різьба |

Маса, кг |

|

мм |

А |

Б |

||||

П-133/121 |

155 |

80 |

482 |

|

3-121 |

36 |

П-133/122 |

155 |

82 |

484 |

|

3-122 |

37 |

П-133/140 |

172 |

70 |

510 |

|

3-140 |

59 |

П- 133/ 147 |

178 |

101 |

520 |

|

3-147 |

46 |

П-133/152 |

197 |

89 |

529 |

|

3-152 |

63 |

П-133/161 |

203 |

105 |

532 |

|

3-161 |

61 |

П-147/121 |

178 |

80 |

516 |

3-147 |

3-121 |

45 |

П- 147/ 122 |

178 |

82 |

528 |

|

3-122 |

45 |

П-147/133 |

178 |

95 |

524 |

|

3-133 |

44 |

П-147/140 |

178 |

70 |

510 |

|

3-140 |

60 |

П-147/147 |

178 |

101 |

517 |

|

3-147 |

51 |

П- 147/ 152 |

197 |

89 |

517 |

|

3-152 |

74 |

П-147/161 |

' 203 |

101 |

517 |

|

3-161 |

60 |

П-147/171 |

203 |

101 |

521 |

|

3-171 |

63 |

П-152/121 |

197 |

80 |

526 |

3-152 |

3-121 |

55 |

П- 152/ 147 |

197 |

101 |

517 |

|

3-147 |

67 |

П-152/171 |

203 |

122 |

517 |

|

3-171 |

68 |

П-161/147 |

203 |

101 |

517 |

3-161 |

3-147 |

53 |

П-161/171 |

229 |

127 |

538 |

|

3-171 |

91 |

П-161/177 |

225 |

102 |

523 |

|

3-177 |

97 |

П-171/147 |

203 |

101 |

538 |

3-171 |

3-147 |

61 |

П-171/171 |

203 |

127 |

517 |

|

3-171 |

60 |

П-171/177 |

229 |

101 |

523 |

|

3-177 |

99 |

П-171/201 |

254 |

121 |

518 |

|

3-201 |

115 |

П-177/171 |

225 |

102 |

517 |

3-177 |

3-171 |

93 |

П-201/177 |

254 |

101 |

533 |

3-201 |

3-177 |

118 |

П-201/201 |

254 |

120 |

537 |

|

3-201 |

122 |

Муфтові перехідники (рис.4.9, б) |

||||||

М-76/66 |

86 |

36 |

300 |

3-76 |

3-66 |

9 |

М-76/76 |

95 |

45 |

300 |

|

3-76 |

- |

М-76/86 |

108 |

45 |

363 |

|

3-86 |

15 |

М-76/88 |

108 |

45 |

300 |

|

3-88 |

14 |

М-76/101 |

118 |

45 |

300 |

|

3-101 |

- |

М-76/117 |

140 |

45 |

350 |

|

3-117 |

- |

М-76/121 |

146 |

45 |

350 |

|

3-121 |

20 |

М-88/86 |

113 |

54 |

325 |

3-88 |

3-86 |

16 |

М-88/101 |

118 |

58 |

325 |

|

3-101 |

17 |

М-88/108 |

133 |

58 |

366 |

|

3-108 |

20 |

М-88/117 |

108 |

58 |

300 |

|

3-117 |

- |

М-88/121 |

146 |

58 |

398 |

|

3-121 |

26 |

М-88/147 |

178 |

58 |

350 |

|

3-147 |

- |

107

Продовження табл. 4.23

Перехідних (ГОСТ 7360-82) |

D |

d |

L |

Різьба |

Маса, кг |

|

|

мм |

A |

Б |

|

||

М-88/152 |

197 |

58 |

350 |

|

3-152 |

_ |

М-88/171 |

203 |

58 |

350 |

|

3-171 |

_ |

М-88/177 |

203 |

58 |

400 |

|

3-177 |

_ |

М-88/201 |

230 |

58 |

400 |

|

3-201 |

- |

М-117/121 |

146 |

78 |

356 |

3-117 |

3-121 |

25 |

М-И7/147 |

178 |

78 |

400 |

|

3-147 |

34 |

М-121/152 |

197 |

80 |

350 |

3-121 |

3-152 |

_ |

М-121/171 |

203 |

80 |

350 |

|

3-171 |

_ |

М-121/177 |

203 |

80 |

400 |

|

3-177 |

_ |

М-121/201 |

230 |

80 |

400 |

|

3-201 |

- |

М- 152/ 147 |

197 |

101 |

391 |

3-152 |

3-147 |

44 |

М-152/161 |

203 |

122 |

400 |

|

3-161 |

53 |

М-152/171 |

229 |

122 |

400 |

|

3-171 |

78 |

М-152/201 |

254 |

122 |

469 |

|

3-201 |

82 |

М-177/161 |

225 |

102 |

400 |

3-177 |

3-161 |

72 |

М-177/171 |

229 |

101 |

400 |

|

3-171 |

73 |

М-177/201 |

254 |

101 |

420 |

|

3-201 |

99 |

Ніпельні перехідники (рис.4.9,в) |

||||||

Н-76/76 |

95 |

32 |

300 |

3-76 |

3-76 |

10 |

Н-88/88 |

108 |

38 |

350 |

3-88 |

3-88 |

_ |

Н-101/171 |

203 |

62 |

400 |

3-101 |

3-171 |

_ |

Н-121/121 |

146 |

80 |

525 |

3-121 |

3-121 |

36 |

Н-121/147 |

178 |

70 |

400 |

|

3-147 |

|

Н-121/171 |

203 |

70 |

400 |

|

3-171 |

- |

Н- 147/ 147 |

178 |

101 |

550 |

3-147 |

3-147 |

51 |

Н-147/152 |

197 |

89 |

550 |

|

3-152 |

70 |

Н-147/171 |

203 |

101 |

707 |

|

3-171 |

93 |

Н-171/177 |

225 |

101 |

550 |

3-171 |

3-177 |

94 |

Н-171/201 |

254 |

120 |

670 |

|

3-201 |

114 |

Рис.4.9. Схеми перехідників для бурильних труб

108

Стандартами передбачено виготовлення перехідників і бурильних трубних замків з одного і того ж матеріалу і з однаковим зовнішнім діаметром. Діаметр прохідного отвору пе-рехідника повинен дорівнювати найменшому внутрішньому діаметру бурильного замка. Виготовляють перехідники зі сталі 40ХН або з інших сталей, які вміщують нікель.

Перехідники для ведучих бурильних труб випускають згідно з ТУ 26-02-625-75. Основні їх розміри наведені в табл. 4.24.

Таблиця 4.24

Перехідник для ведучої бурильної труби |

D |

d |

L |

Сторона квадрата |

Різьба |

Маса, кг |

|

мм |

А (ГОСТ 631-75) |

Б (ГОСТ 5286-75) |

|||||

|

Beрхні перехідники |

||||||

ПВ 65x3-76 |

95 |

38 |

260 |

65 |

73Л |

3-76Л |

10 |

ПВ 80x3-88 |

108 |

45 |

275 |

80 |

89Л |

3-88Л |

13 |

ПВ 11 2x3- 121 |

146 |

80 |

330 |

112 |

114Л |

3-121Л |

23 |

ПВ 11 2x3- 152 |

197 |

89 |

350 |

112 |

114Л |

3-152Л |

60 |

ПВ 112x3-171 |

203 |

101 |

375 |

112 |

114Л |

3-171Л |

48 |

ПВ 140x3-147 |

178 |

101 |

350 |

140 |

140Л |

3-147Л |

36 |

ПВ 140x3-152 |

197 |

89 |

350 |

140 |

140Л |

3-1 52Л |

55 |

ПВ 155x3-152 |

197 |

89 |

357 |

155 |

168Л |

3-152Л |

54 |

Нижні перехідники |

|||||||

ПН 65x3-76 |

95 |

32 |

260 |

65 |

73 |

3-76 |

9 |

ПН 80x3-88 |

108 |

38 |

275 |

80 |

89 |

3-88 |

12 |

ПНІ 12x3-1 17 |

140 |

58 |

305 |

112 |

114 |

3-117 |

18 |

ПН 112x3-121 |

146 |

80 |

330 |

112 |

114 |

3-121 |

22 |

ПНІ 12x3- 133 |

155 |

95 |

335 |

112 |

114 |

3-133 |

24 |

ПН 140x3-140 |

178 |

70 |

340 |

140 |

140 |

3-140 |

ЗО |

ПНІ 40x3- 147 |

178 |

101 |

350 |

140 |

140 |

3-147 |

35 |

ПН 155x3-152 |

197 |

89 |

375 |

155 |

168 |

3-152 |

50 |

ПН 155x3-171 |

203 |

127 |

375 |

155 |

168 |

3-171 |

39 |

Розрахунок бурильної колони. Бурильна колона сприймає комплекс різних наванта жень, характер і значення яких залежать від способу буріння, профілю свердловини різновиду породоруйнівного інструменту і властивостей гірських порід, а також від тип; технологічної операції, яка виконується в свердловині (буріння, спуско-підйомні операції ліквідація аварій та ін).

У найбільш складному напруженому стані перебуває бурильна колона при роторном; способі буріння. Тоді вона сприймає навантаження від власної ваги, крутного моменту знакозмінних напружень згину і динамічних знакозмінних зусиль, які визначаються ха рактером роботи долота на вибої свердловини, а також інерційністю і пружністю бурильне колони.

109

Всі зусілля, які діють на бурильну колону, неможливо врахувати, оскільки деякі з них навіть не піддаються точному визначенню. Тому при розрахунку бурильної колони враховуються лише основні види навантажень: розтягуючі зусилля, крутні та згинальні моменти. Другорядні види навантажень враховуються коефіцієнтом запасу міцності.

Розрахунок при бурінні вибійними двигунами. З метою спрощення розрахунків дотичними напруженнями нехтують, оскільки при цьому способі буріння вони незначні. При розрахунку бурильної колони на міцність спочатку визначають довжину ОБТ і при необхідності - довжину наддолотного комплекту бурильних труб (наприклад, при застосуванні ЛБТ).

Довжину

ОБТ (![]() ),

які

забезпечують задане навантаження на

долото, визначають за формулою

),

які

забезпечують задане навантаження на

долото, визначають за формулою

![]() (4.1)

(4.1)

де![]() —

осьове

навантаження на долото, Н;

—

осьове

навантаження на долото, Н;

![]() —

прискорення

вільного падіння, м/с2;

—

прискорення

вільного падіння, м/с2;

![]() — маса

вибійного двигуна, кг;

— маса

вибійного двигуна, кг;

![]() -

маса

1м ОБТ, кг.

-

маса

1м ОБТ, кг.

Довжину наддолотного комплекту, який складається зі стальних бурильних труб групи міцності Д з максимальною товщиною стінки, найчастіше приймають рівною 500 м.

Вибравши товщину і групу міцності матеріалу для першої секції бурильних труб, визначають її допустиму довжину:

![]() (4.2)

(4.2)

для другої і наступних секцій бурильної колони довжини знаходять за формулами

![]()

![]()

де

![]() —

допустимі

розтягуючі навантаження відповідно

для першої, другої і n-ї

секцій, Н;

—

допустимі

розтягуючі навантаження відповідно

для першої, другої і n-ї

секцій, Н;![]() —

допустимі

довжини першої, другої і п-ї

секцій бурильної колони, м;

—

допустимі

довжини першої, другої і п-ї

секцій бурильної колони, м;![]() —

вага

бурильної колони, яка знаходиться нижче

першої секції, Н;

—

вага

бурильної колони, яка знаходиться нижче

першої секції, Н;![]() —

додаткове

розтягуюче зусилля, яке виникає внаслідок

перепаду тиску в турбобурі та долоті,

Н;

—

додаткове

розтягуюче зусилля, яке виникає внаслідок

перепаду тиску в турбобурі та долоті,

Н;![]() ,

,

![]() — маса

1

м

бурильних труб відповідно для першої,

другої і п

-

ї

секцій,

кг. Допустиме розтягуюче навантаження

визначають за формулою

— маса

1

м

бурильних труб відповідно для першої,

другої і п

-

ї

секцій,

кг. Допустиме розтягуюче навантаження

визначають за формулою

![]()

де

![]() —

межа текучості матеріалу труб n-ї

секції, Па;

—

межа текучості матеріалу труб n-ї

секції, Па;![]() —

площа поперечного перерізу бурильної

колони, м2;

—

площа поперечного перерізу бурильної

колони, м2;![]() —

коефіцієнт запасу міцності, який

приймають рівним 1,3 для вертикальних

свердловин, 1,35 - для похилонапрямлених

свердловин і 1,4 - для ускладнених умов.

—

коефіцієнт запасу міцності, який

приймають рівним 1,3 для вертикальних

свердловин, 1,35 - для похилонапрямлених

свердловин і 1,4 - для ускладнених умов.

Розрахунок при роторному способі буріння. Методика в цьому випадку передбачає спочатку розрахунок труб на статичну міцність, а потім перевірку на витривалість.

При розрахунку на статичну міцність довжину ОБТ і наддолотного комплекту визначають аналогічно, як і при бурінні вибійними двигунами. Тільки у формулі (4.1) прий-

110

мають

![]() =

0. Основою

для розрахунку є збереження в будь-якому

перерізі бурильної колони умови

=

0. Основою

для розрахунку є збереження в будь-якому

перерізі бурильної колони умови

![]()

де![]() -

межа текучості матеріалу труб, Па;

-

межа текучості матеріалу труб, Па;![]() —

напруження в тілі труби, які виникають

під дією розтягуючих навантажень, Па;

А

—

коефіцієнт анізотропії матеріалу труб,

для сталі А-4,0; для алюмінієвих сплавів

А-4,77;

—

напруження в тілі труби, які виникають

під дією розтягуючих навантажень, Па;

А

—

коефіцієнт анізотропії матеріалу труб,

для сталі А-4,0; для алюмінієвих сплавів

А-4,77;![]() —

дотичне напруження, яке виникає під

дією крутного моменту, Па;

—

дотичне напруження, яке виникає під

дією крутного моменту, Па;![]() —

коефіцієнт запасу міцності, який

приймають 1,4 для вертикальних

свердловин, 1,45 - для похилонапрямлених

свердловин 11,5

—

для ускладнених умов. Величину

—

коефіцієнт запасу міцності, який

приймають 1,4 для вертикальних

свердловин, 1,45 - для похилонапрямлених

свердловин 11,5

—

для ускладнених умов. Величину

![]() визначають

за формулою

визначають

за формулою

![]() (4.3)

(4.3)

де

![]() —

вага

бурильної колони, яка розміщена нижче

розрахункового перерізу, Н; F

- плойці

розрахункового

поперечного перерізу бурильної колони,

м2.

Дотичні напруження шукають за формулою

—

вага

бурильної колони, яка розміщена нижче

розрахункового перерізу, Н; F

- плойці

розрахункового

поперечного перерізу бурильної колони,

м2.

Дотичні напруження шукають за формулою

![]() (4.4)

(4.4)

де![]() —

крутний

момент в розрахунковому перерізі

бурильної колони, Н •

м.

—

крутний

момент в розрахунковому перерізі

бурильної колони, Н •

м.

![]()

де![]() —

момент,

який витрачається на холосте обертання

бурильної колони довжиною від

розрахункового перерізу до долота,

Н-м;

—

момент,

який витрачається на холосте обертання

бурильної колони довжиною від

розрахункового перерізу до долота,

Н-м;![]() —

момент,

який реалізується на долоті для руйнування

гірських порід, Н-м;

—

момент,

який реалізується на долоті для руйнування

гірських порід, Н-м;![]() —полярний

момент опору розрахункового перерізу,

м3,

—полярний

момент опору розрахункового перерізу,

м3,

![]()

де![]() —

зовнішній

і внутрішній діаметри бурильних труб,

м.

—

зовнішній

і внутрішній діаметри бурильних труб,

м.

Момент на холосте обертання колони визначають за формулою Федорова [9]:

![]()

де

с - дослідний коефіцієнт, який залежить

від ступеню викривлення свердловин,

для кута викривлення свердловини

3-5° він становить (10 ÷13,5) • 10-3;

для кута 6-9° - (14,5 ÷ 16,0) 10-3;

для кута 10-16° - (16,5 ÷19) • 10-3;![]() —

густина бурового розчину, кг/м3

;

—

густина бурового розчину, кг/м3

;

![]() — кутова швидкість обертання колони,

с-1;

— кутова швидкість обертання колони,

с-1;

![]() —

сума довжини бурильної колони, розміщеної

нижче розрахункового перерізу, і довжини

проектної секції, м,

—

сума довжини бурильної колони, розміщеної

нижче розрахункового перерізу, і довжини

проектної секції, м,

![]()

де![]() —

довжина

проектної секції, м;

—

довжина

проектної секції, м;![]() —

сумарна

довжина долота, ОБТ і наддолотного

комплекту, м.

—

сумарна

довжина долота, ОБТ і наддолотного

комплекту, м.

У

зв'язку з тим, що довжина![]() невідома

при роторному способі буріння, вона

спочатку визначається з надлишком за

формулою (4.2),

а

потім уточнюється з врахуванням дотичних

напружень методом послідовного

наближення.

невідома

при роторному способі буріння, вона

спочатку визначається з надлишком за

формулою (4.2),

а

потім уточнюється з врахуванням дотичних

напружень методом послідовного

наближення.

Момент на долоті знаходять за формулою

![]()

111

де

![]() —

питомий

момент, який залежить від осьового

навантаження, Н •

м/кН;

—

питомий

момент, який залежить від осьового

навантаження, Н •

м/кН;![]() -

осьове

навантаження на долото, кН;

-

осьове

навантаження на долото, кН;![]() —

момент,

який витрачається на холосте обертаннг

долота, Н-м.

—

момент,

який витрачається на холосте обертаннг

долота, Н-м.

Питомий момент долота Мп залежить від його типу, розміру, якості виготовлення, діапазону навантажень і частоти обертання, густини і пластичності розбурюваних порід. У кінці довбання питомий момент збільшується в 2-3 рази порівняно з початковим. З достатньою для практичних розрахунків точністю питомий момент шарошкових доліт можна визначити за формулою

![]()

де

В

—

дослідний

коефіцієнт, який коливається в межах 1

-2 Н

•

м/кН;![]() —

діаметр

долота, м. Для доліт фрезерного типу

питомий момент в 1,

5-2 рази

більший, ніж для шарошкових доліт

того ж діаметру.

—

діаметр

долота, м. Для доліт фрезерного типу

питомий момент в 1,

5-2 рази

більший, ніж для шарошкових доліт

того ж діаметру.

Розрахунок продовжують до тих пір, поки сума довжин всіх секцій не дорівнюватиме або перевищить L. Довжину останньої секції шукають за формулою

![]()

де![]() —загальна

довжина бурильної колони, м;

—загальна

довжина бурильної колони, м;![]() |

—

сума

довжин всіх попередніх

|

—

сума

довжин всіх попередніх

секцій,

м;![]() —

довжина

ОБТ і наддолотного комплекту, м.

—

довжина

ОБТ і наддолотного комплекту, м.

Розрахунок на витривалість проводиться при роторному бурінні після розрахунку на міцність для найбільш навантажених перерізів: над долотом, над ОБТ, в місцях переходу від однієї секції бурильної колони до іншої, в місцях викривлення свердловини.

Розрахунок проводиться по тілу труби для труб з привареними замками або по перерізу біля першої повної нитки трубної різьби для труб зі стандартним різьбовим з'єднанням. Розрахунковими змінними напруженнями прийнято вважати напруження згину, які виникають при обертанні колони навколо власної осі.

Загальний коефіцієнт міцності а у перерізах визначають за формулою

![]()

де![]() —

межа

текучості під дією осьових навантажень,

Па;

—

межа

текучості під дією осьових навантажень,

Па;

![]() — межа

витривалості при симетричному циклі

навантаження, Па;

— межа

витривалості при симетричному циклі

навантаження, Па;![]() —нормальні

напруження згину, Па;

—нормальні

напруження згину, Па;![]() —

статичне

напруження розтягу (стиснення) в

розрахунковому перерізі, Па.

—

статичне

напруження розтягу (стиснення) в

розрахунковому перерізі, Па.

![]()

де![]() —

межа

текучості під дією дотичних навантажень,

Па;

—

межа

текучості під дією дотичних навантажень,

Па;![]() -

дотичні

напруження в розрахунковому перерізі,

які визначають за формулою (4.4),

Па.

-

дотичні

напруження в розрахунковому перерізі,

які визначають за формулою (4.4),

Па.

Величину

![]() знаходять

за формулою (4

3), в

яку підставляють вагу розтягнутої або

стисненої частини бурильної колони,

що. розміщена нижче розрахункового

перерізу.

знаходять

за формулою (4

3), в

яку підставляють вагу розтягнутої або

стисненої частини бурильної колони,

що. розміщена нижче розрахункового

перерізу.

Значення

межі витривалості![]() стальних

бурильних труб для вузла труба-замок

наведені

в табл.

4. 25. Для

АБТ величина

стальних

бурильних труб для вузла труба-замок

наведені

в табл.

4. 25. Для

АБТ величина![]() приблизно

в два рази менша, ніж для СБТ групи

міцності Д.

приблизно

в два рази менша, ніж для СБТ групи

міцності Д.

112

Таблиця 4.25

Тип труби |

|

||

Д |

К |

Е |

|

3 безупорним з'єднанням |

72 |

63 |

80 |

ТБПВ (з привареними по висадці замками) |

100 |

90 |

90 |

3 трапецеїдною різьбою |

140 |

ПО |

120 |

Нормальні

напруження згину![]() в

вертикальній ділянці при обертанні

навколо осі свердловини шукають за

формулою

в

вертикальній ділянці при обертанні

навколо осі свердловини шукають за

формулою

![]()

де

£

— модуль

пружності матеріалу труби, Па;![]() —

стріла

прогину бурильної колони, м

—

стріла

прогину бурильної колони, м

![]()

![]() —

діаметр

долота, м;

—

діаметр

долота, м;![]() —

довжина

півхвилі, яку визначають за формулою

Саркісова:

—

довжина

півхвилі, яку визначають за формулою

Саркісова:

![]()

де![]() —

відстань від нульовогоперерізу (основні

напруження в ньому дорівнюють нулю) до

розрахункового, позитивне її значення

береться для розтягнутої частини колони,

від'ємне — для стиснутої, м; / - осьовий

момент інерції поперечного перерізу,

м4.

Якщо величина

—

відстань від нульовогоперерізу (основні

напруження в ньому дорівнюють нулю) до

розрахункового, позитивне її значення

береться для розтягнутої частини колони,

від'ємне — для стиснутої, м; / - осьовий

момент інерції поперечного перерізу,

м4.

Якщо величина![]() близька до відстані між бурильними

замками, то її числове значення приймається

рівним цій відстані.

близька до відстані між бурильними

замками, то її числове значення приймається

рівним цій відстані.

Напруження згину при обертанні бурильної колони на викривленій ділянці свердловини

![]()

де

![]() —

радіус

кривини викривлення, м.

—

радіус

кривини викривлення, м.

Значення R в першому наближенні визначають за формулою

![]()

де![]() —

довжина

викривленої ділянки, м; «j,

a2

—

зенітні

кути на початку і в кінці викривлення,

рад.

—

довжина

викривленої ділянки, м; «j,

a2

—

зенітні

кути на початку і в кінці викривлення,

рад.