- •Технологические процессы в машиностроении

- •Часть III

- •Тесты для контроля остаточных знаний и текущего контроля знаний

- •Тесты для контроля остаточных знаний

- •Раздел I: «Металлургия, литейное производство »

- •1. Доменным процессом называют:

- •2. Чугун – это:

- •3. Что такое шихта?

- •4. Что такое флюс?

- •1. Расплав, покрывающий поверхность жидкого металла, после затвердевания представляющий собой камневидное или стекловидное вещество

- •5. Доменная печь – это:

- •6. Сталь – это:

- •7.Суть передела чугуна в сталь состоит:

- •12. Конвертер – это:

- •13. Дуговая плавильная электропечь:

- •14. Индукционная тигельная плавильная печь,

- •16. Электрошлаковый переплав

- •17.Вакуумно-дуговой переплав

- •18. Вакуумно-индукционных переплав

- •19. Литье - это:

- •20. Модельный комплект состоит из:

- •21. Литниковая система состоит из:

- •22. Формовочный комплект состоит из:

- •23. Литейная форма состоит из:

- •24. Литейный стержень – это:

- •25. Опока – это:

- •26. Объемная усадка отливки:

- •27. Литье в оболочковые формы – это:

- •28. Литье в кокиль – это:

- •29. Литье по выплавляемым моделям – это:

- •30. Литье под давлением – это:

- •31. Литье центробежное – это:

- •Раздел II: обработка резанием

- •37. Фрезерование – это:

- •38. Строгание – это:

- •39. Торцовое точение – это:

- •40. Точение – это:

- •41. Основная плоскость – это:

- •42. Рабочая плоскость– это:

- •43. Плоскость резания– это:

- •44. Плоскость стружкообразования для всей стружки – это:

- •45. Плоскость стружкообразования для элементарного участка режущей кромки – это:

- •46. Действительный задний угол измеряют в:

- •47. Угол наклона режущей кромки измеряют в:

- •48. Действительный угол в плане измеряют в:

- •49. Действительный передний угол измеряют в:

- •В чем заключается и от каких факторов зависит диффузионное растворение инструментального материала в обрабатываемом (диффузионное изнашивание режущего инструмента)?

- •В чем заключается и от каких факторов зависит абразивное изнашивание режущего инструмента?

- •Что означает термин «обрабатываемость материалов резанием» (в узком смысле):

- •Уравнение Тейлора имеет вид:

- •Какие цели достигаются черновой лезвийной обработкой заготовок:

- •Раздел III: обработка давлением

- •76 . Прессование заключается в:

- •77 . Волочение заключается в:

- •78 . Ковка заключается в:

- •79 . Штамповка заключается в:

- •80 . Какие из схем омд по производственному назначению относятся к металлургическому производству ?

- •81 . Какие из схем омд по производственному назначению относятся к машиностроительному производству ?

- •82 . Деформации – это:

- •83 . Деформированное состояние в точке описывается:

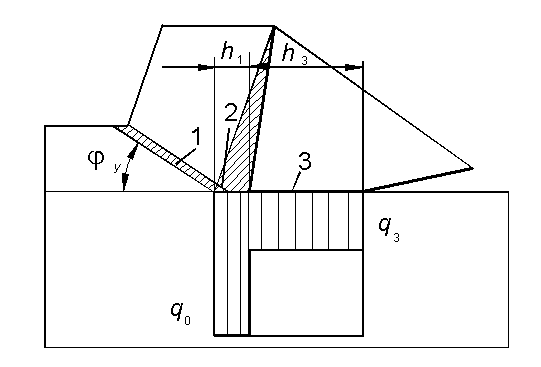

- •Раздел 4.: сварочное производство

- •Дополнительные тесты для текущего контроля знаний

- •Раздел I: «Металлургия, литейное производство »

- •16. Выпор – это:

- •17. Знак – это:

- •Раздел II: «Обработка резанием »

- •34. Глубина врезания при фрезеровании

- •35. Толщина срезаемого слоя (действительная )

- •36. Какое из утверждений или выражений несправедливо для усадки стружки?

- •37. Какое из утверждений или выражений несправедливо для относительного сдвига?

- •38. Скорость деформации при растяжении стандартных образцов равна . Примерно во сколько раз скорость деформации при резании больше, чем при растяжении?

- •39. Какое из следующих утверждений ошибочно?

- •40. Какое из следующих утверждений ошибочно?

- •Факторы, характеризующие условия резания:

- •Физические и технологические ограничения при оптимизации режимов резания

- •Раздел III: «Обработка металлов давлением »

- •81. Компоненты тензора деформации представляют собой :

- •116. Формула применительно к продольной прокатке широкой полосы означает:

- •117. Формула применительно к продольной прокатке широкой полосы означает:

- •118. Формула применительно к продольной прокатке широкой полосы означает:

- •119. Формула применительно к продольной прокатке широкой полосы означает:

- •134. При волочении тонкой стальной проволоки в результате влияния скорости деформации предел текучести возрастает:

- •135. При волочении тонкой алюминиевой проволоки в результате влияния скорости деформации предел текучести возрастает:

- •136. Формула выражает:

- •Раздел IV: «сварочное производство»

- •175. Какие из нижеперечисленных источников тепловой энергии используются при термических способах сварки?

- •176. Какие из нижеперечисленных источников тепловой энергии используются при термомеханических способах сварки?

- •187. Функция , где описывает:

- •188. Функция , где описывает:

- •189. Функция описывает:

- •190. Функция описывает:

- •191. Формула описывает:

- •192. Формула описывает:

- •193. Формула описывает:

- •194. Формула описывает:

- •195. Формула описывает:

- •196. Формула описывает:

- •197. Формула описывает:

- •198. Формула где описывает:

- •199. Формула - описывает:

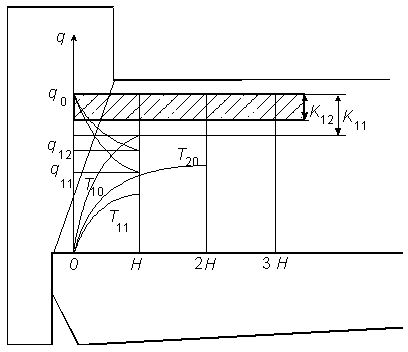

- •200. На рис. Представлены зависимости температуры от расстояния точки от точечного источника тепла мощностью 250 Вт, непрерывно действующего на поверхности полуограниченного тела для:

- •201. Формула описывает:

- •202. Формула описывает:

- •203. Формула описывает:

- •204. Формула описывает:

- •205. Формула описывает:

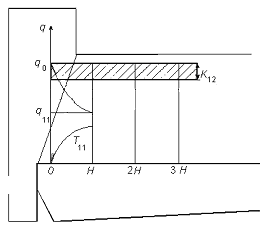

- •206. На рис. Графики иллюстрируют зависимости установившейся температуры от расстояния от непрерывно действующего источника:

- •207. Формула описывает:

- •208. Формула описывает:

- •209. Формула описывает:

- •210. Формула описывает:

- •212. Формула описывает:

- •226. Формула может быть использована:

- •227. Формула может быть использована:

- •228. Формула может быть использована:

- •229. Формула может быть использована:

- •230. Формула описывает :

- •231. Формула описывает:

- •232. Формула описывает:

- •233. Формула описывает:

- •234. Формула описывает:

- •235. На рис. Представлены:

- •236. На рис. Представлены:

- •237. На рис. Представлены:

- •238. Мощность шовных сварочных установок обычно находится в пределах:

- •Оглавление

40. Какое из следующих утверждений ошибочно?

1. При торцовом фрезеровании технологические оси и проекции силы резания направлены вдоль вектора подачи sм, перпендикулярно рабочей плоскости, перпендикулярно вектору подачи sм в рабочей плоскости

2. При торцовом фрезеровании технологические оси и проекции силы резания направлены вдоль вектора подачи s, вдоль вектора скорости резания v, вдоль вектора, равного векторному произведению [s*v] *

3. При торцовом фрезеровании технологические оси и проекции силы резания направлены вдоль оси вращения инструмента, вдоль вектора sм , перпендикулярно вектору sм и оси вращения

4. При торцовом фрезеровании технологические оси и проекции силы резания направлены по нормали к обработанной поверхности, по нормали к плоскости, проходящей через вектор подачи sм и ось вращения, вдоль вектора подачи sм

5. При торцовом фрезеровании технологические оси и проекции силы резания направлены по нормали к рабочей плоскости, вдоль вектора подачи sм, перпендикулярно вектору подачи в рабочей плоскости

41. При свободном прямоугольном точении нормальная сила на задней поверхности рассчитывается по формуле:

1.

![]()

2.

![]()

3.

![]()

4.

![]()

5.

![]()

42. При свободном прямоугольном точении касательная сила на задней поверхности рассчитывается по формуле:

1.

2.

3.

4.

5.

43. При свободном прямоугольном точении сила RZ на передней поверхности рассчитывается по формуле:

1.

2.

3.

4.

5.

44. При свободном прямоугольном точении сила R на передней поверхности рассчитывается по формуле:

1.

2.

3.

4.

5.

45.

Удельная сила

![]() в направлении скорости резания

определяется формулой:

в направлении скорости резания

определяется формулой:

1.

![]()

2.

![]()

3.

![]()

4.

![]()

46.

Удельная сила

![]() в основной плоскости определяется

формулой:

в основной плоскости определяется

формулой:

1.

2.

3.

4.

Формула

определяет:

определяет:

1. приращение температуры стержня перед источником тепла, движущимся со скоростью v

2. удельную работу в зоне стружкообразования

3. приращение температуры от трения на передней поверхности

4. приращение температуры стержня за движущимся точечным источником

5. температуру резания

Формула

определяет:

определяет:

1. приращение температуры стержня перед источником тепла, движущимся со скоростью v

2. удельную работу в зоне стружкообразования

3. приращение температуры от трения на передней поверхности

4. приращение температуры стержня за движущимся точечным источником

5. температуру резания

Какие из формул не являются формулами для вычисления температуры деформации при образовании сливной стружки:

1.

2.

![]()

3.

4.

5.

![]()

![]()

50. Тепловой поток, поступающий в деталь от плоскости сдвига определяется формулой:

1.

![]()

2.

![]()

3.![]()

4.

![]()

5.

![]()

51. Основное допущение метода быстродвижущихся источников тепла состоит в том, что:

1. При больших значениях критерия Ре влиянием перетоков тепла в направлении, перпендикулярном скорости движения источника, на температуру, возникающую на поверхности полуплоскости, можно пренебречь.

2. влиянием перетоков тепла в направлении движения источника, на температуру, возникающую на поверхности полуплоскости, можно пренебречь*

3.

при достаточно больших значениях

критерия

![]() влиянием перетоков тепла в направлении

оси y

на температуру, возникающую на поверхности

движущейся полуплоскости, можно

пренебречь

влиянием перетоков тепла в направлении

оси y

на температуру, возникающую на поверхности

движущейся полуплоскости, можно

пренебречь

4. при больших значения мощности теплового источника перетоками тепла вдоль границы полуплоскости можно пренебречь

5.

Если толщина движущегося относительно

источника тепла нагреваемого элемента

(например, толщина стружки) превышает

глубину проникновения тепла, равную

![]() ,

то этот элемент можно рассматривать

как полуограниченную полуплоскость

,

то этот элемент можно рассматривать

как полуограниченную полуплоскость

52. При допущении о постоянстве скорости деформации зависимость предела текучести от температуры и деформации может быть представлена в виде:

1.

![]()

2.

![]()

3.

![]()

4.

![]()

5.

53. Отношение максимального предела текучести в адиабатических условиях деформации при резании сталей к действительному пределу прочности при растяжении равно:

1.

![]()

2.

![]()

3.

![]()

4.

![]()

5.

54. Зависимость удельной работы деформации от деформации, с учетом влияния скорости деформации и температуры в адиабатических условиях деформации определяется формулой:

1.

2.

![]()

3.

4.

![]()

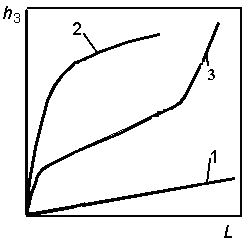

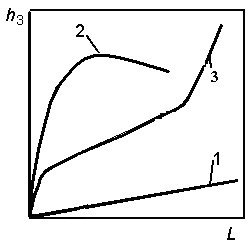

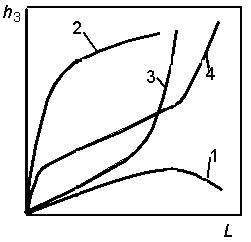

55. Укажите на каком из рисунков представлена схема расчета температуры и предела текучести с учетом их взаимосвязи:

1.

2.

3.

4.

56.

Нулевое

приближение приращения температуры

![]() в конце первого интервала определяется

формулой:

в конце первого интервала определяется

формулой:

1.

2.

![]()

3.

4.

![]()

5.

![]()

57. Безразмерная плотность теплового потока на любом интервале передней поверхности с учетом влияния температуры рассчитывается по формуле:

1.

![]()

2.

3.

![]()

4.

5.

![]()

58. Определение мощности стока в конце первого интервала на первой итерации:

1.

![]()

2.

![]()

3.

![]()

4.

5.

![]()

59. Определение приращения температуры в конце первого интервала на первой итерации:

1.

2.

3.

4.

5.

60. Схема распределения плотности теплового потока на задней поверхности при резании:

1.

2.

3.

4.

61. Температура на фаске износа режущего лезвия без учета влияния температуры на плотность теплового потока рассчитывается по формуле:

1.

![]()

2.

![]()

3.

![]()

![]() ,

,

4.

![]()

5.

![]()

![]()

![]()

62. Поправочный коэффициент Kи на температуру задней поверхности с учетом теплового потока, поступающего в зуб фрезы, определяется формулой:

1.

2.

3.

4.

![]()

5.

![]()

Соотношение между нормальным и тангенциальным износами описывается формулой:

1.

![]()

2.

![]()

3.

![]()

4.

![]()

5.

![]()

От каких факторов зависит коэффициент неравномерности износа инструмента?

1. от отношения подачи к глубине резания

2. от подачи

3. от отношения подачи к радиусу

4. от скорости резания

5. от угла в плане на участке переходной режущей кромки

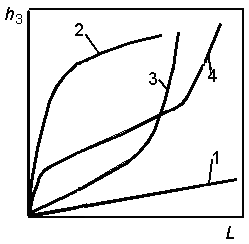

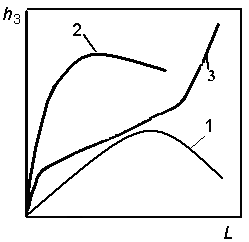

Зависимости ширины фаски износа от пути резания могут иметь вид:

1.

2.

3.

4.

5.

Укажите характеристики износостойкости инструмента:

1. Стойкость (период стойкости)

2. Ширина фаски износа

3. Путь резания, пройденный вершиной режущего лезвия до достижения критерия затупления

4. Площади поверхности, обработанной инструментом до достижения критерия затупления

5. Интенсивность изнашивания инструмента

Укажите основные механизмы изнашивания инструмента, характеризующиеся различной природой физических явлений:

1. Абразивное изнашивание

2. Пластические деформации режущего лезвия

3. Истирание

4.Адгезионное изнашивание

5. Диффузионное изнашивание

От каких факторов зависит интенсивность изнашивания режущего лезвия?

1. от сил резания

2. От контактных температур и напряжений

3. От контактных температур

4. От свойств инструментального и обрабатываемого материалов

5. от глубины резания, подачи и скорости резания

Путь резания до достижения критерия затупления может быть определен по формуле:

1. vsT

2.

3. vst

4. vT

5. vs

Какие из утверждений справедливы для минимальной целесообразной скорости резания :

1. Скорость резания, соответствующая наименьшей себестоимости обработки

2.Скорость резания, соответствующая максимальному пути резания

3. Скорость резания, соответствующая наибольшей производительности резания

4. Скорость резания, соответствующая минимальной интенсивности изнашивания режущего лезвия

5. Скорость резания, оптимальная по критерию износостойкости инструмента

Укажите характеристики способности обрабатываемых материалов генерировать высокие температуры в условиях деформации, близких к адиабатическим:

1. Критерий Пекле

2. Произведение скорости резания на толщину срезаемого слоя

3. Отношение предела текучести на сдвиг к удельной объемной теплоемкости обрабатываемого материала

4. Произведение скорости резания на ширину фаски износа

5. Температура деформации

Рациональную глубину резания при черновой обработке назначают с учетом:

1. стойкости инструмента

2. допуска на обрабатываемую поверхность, напусков, штамповочных или литейных уклонов

3. принятой последовательности обработки, технологических баз, точности и способов настройки на размер

4. глубины дефектного слоя, высоты микронеровностей, погрешности установки и закрепления

5. толщины режущей пластины

Подачу при черновой токарной обработке целесообразно назначать с учетом следующих соотношений:

1.

![]()

2.

![]()

3.

![]()

4.

![]()

5.

![]()

Рациональные геометрические параметры зачищающей и переходной режущих кромок должны быть следующими:

1. длина зачищающей кромки должна быть не менее подачи: ls s

2. зачищающая кромка должна быть наклонена под углом = 15

3. радиус криволинейных переходной и зачищающей кромок должен быть не менее 10s

4. угол плане переходной кромки должен быть около 5

5. зачищающая кромка должна быть расположена под углом = 0

Укажите правильные рекомендации для углов наклона режущих кромок :

1. При черновой обработке угол главной режущей кромки = -5

2. При черновой обработке угол = 5

3. При чистовой обработке угол = -5… -15

4. При чистовой обработке угол = 5… 15

5. Угол наклона зачищающей кромки должен быть = )

Какие целевые функции используют при оптимизации режимов резания:

1. Минимум шероховатости обработанной поверхности

2. минимум технологической себестоимости обработки

3. Максимум производительности vs = max

4. Минимум погрешности обработанной поверхности

5. Максимум производительности vst = max

Параметры, характеризующие условия резания:

1. Прочностные и теплофизические характеристики обрабатываемого материала, наличие и свойства литейной или штамповочной корки

2. Жесткость технологической системы, характеристики металлорежущего оборудования, размеры режущих пластин, характеристики износостойкости инструмента

3. Геометрические параметры режущего инструмента

4. Температура резания

5. Глубина резания, подача, скорость резания