- •Технологические процессы в машиностроении

- •Часть III

- •Тесты для контроля остаточных знаний и текущего контроля знаний

- •Тесты для контроля остаточных знаний

- •Раздел I: «Металлургия, литейное производство »

- •1. Доменным процессом называют:

- •2. Чугун – это:

- •3. Что такое шихта?

- •4. Что такое флюс?

- •1. Расплав, покрывающий поверхность жидкого металла, после затвердевания представляющий собой камневидное или стекловидное вещество

- •5. Доменная печь – это:

- •6. Сталь – это:

- •7.Суть передела чугуна в сталь состоит:

- •12. Конвертер – это:

- •13. Дуговая плавильная электропечь:

- •14. Индукционная тигельная плавильная печь,

- •16. Электрошлаковый переплав

- •17.Вакуумно-дуговой переплав

- •18. Вакуумно-индукционных переплав

- •19. Литье - это:

- •20. Модельный комплект состоит из:

- •21. Литниковая система состоит из:

- •22. Формовочный комплект состоит из:

- •23. Литейная форма состоит из:

- •24. Литейный стержень – это:

- •25. Опока – это:

- •26. Объемная усадка отливки:

- •27. Литье в оболочковые формы – это:

- •28. Литье в кокиль – это:

- •29. Литье по выплавляемым моделям – это:

- •30. Литье под давлением – это:

- •31. Литье центробежное – это:

- •Раздел II: обработка резанием

- •37. Фрезерование – это:

- •38. Строгание – это:

- •39. Торцовое точение – это:

- •40. Точение – это:

- •41. Основная плоскость – это:

- •42. Рабочая плоскость– это:

- •43. Плоскость резания– это:

- •44. Плоскость стружкообразования для всей стружки – это:

- •45. Плоскость стружкообразования для элементарного участка режущей кромки – это:

- •46. Действительный задний угол измеряют в:

- •47. Угол наклона режущей кромки измеряют в:

- •48. Действительный угол в плане измеряют в:

- •49. Действительный передний угол измеряют в:

- •В чем заключается и от каких факторов зависит диффузионное растворение инструментального материала в обрабатываемом (диффузионное изнашивание режущего инструмента)?

- •В чем заключается и от каких факторов зависит абразивное изнашивание режущего инструмента?

- •Что означает термин «обрабатываемость материалов резанием» (в узком смысле):

- •Уравнение Тейлора имеет вид:

- •Какие цели достигаются черновой лезвийной обработкой заготовок:

- •Раздел III: обработка давлением

- •76 . Прессование заключается в:

- •77 . Волочение заключается в:

- •78 . Ковка заключается в:

- •79 . Штамповка заключается в:

- •80 . Какие из схем омд по производственному назначению относятся к металлургическому производству ?

- •81 . Какие из схем омд по производственному назначению относятся к машиностроительному производству ?

- •82 . Деформации – это:

- •83 . Деформированное состояние в точке описывается:

- •Раздел 4.: сварочное производство

- •Дополнительные тесты для текущего контроля знаний

- •Раздел I: «Металлургия, литейное производство »

- •16. Выпор – это:

- •17. Знак – это:

- •Раздел II: «Обработка резанием »

- •34. Глубина врезания при фрезеровании

- •35. Толщина срезаемого слоя (действительная )

- •36. Какое из утверждений или выражений несправедливо для усадки стружки?

- •37. Какое из утверждений или выражений несправедливо для относительного сдвига?

- •38. Скорость деформации при растяжении стандартных образцов равна . Примерно во сколько раз скорость деформации при резании больше, чем при растяжении?

- •39. Какое из следующих утверждений ошибочно?

- •40. Какое из следующих утверждений ошибочно?

- •Факторы, характеризующие условия резания:

- •Физические и технологические ограничения при оптимизации режимов резания

- •Раздел III: «Обработка металлов давлением »

- •81. Компоненты тензора деформации представляют собой :

- •116. Формула применительно к продольной прокатке широкой полосы означает:

- •117. Формула применительно к продольной прокатке широкой полосы означает:

- •118. Формула применительно к продольной прокатке широкой полосы означает:

- •119. Формула применительно к продольной прокатке широкой полосы означает:

- •134. При волочении тонкой стальной проволоки в результате влияния скорости деформации предел текучести возрастает:

- •135. При волочении тонкой алюминиевой проволоки в результате влияния скорости деформации предел текучести возрастает:

- •136. Формула выражает:

- •Раздел IV: «сварочное производство»

- •175. Какие из нижеперечисленных источников тепловой энергии используются при термических способах сварки?

- •176. Какие из нижеперечисленных источников тепловой энергии используются при термомеханических способах сварки?

- •187. Функция , где описывает:

- •188. Функция , где описывает:

- •189. Функция описывает:

- •190. Функция описывает:

- •191. Формула описывает:

- •192. Формула описывает:

- •193. Формула описывает:

- •194. Формула описывает:

- •195. Формула описывает:

- •196. Формула описывает:

- •197. Формула описывает:

- •198. Формула где описывает:

- •199. Формула - описывает:

- •200. На рис. Представлены зависимости температуры от расстояния точки от точечного источника тепла мощностью 250 Вт, непрерывно действующего на поверхности полуограниченного тела для:

- •201. Формула описывает:

- •202. Формула описывает:

- •203. Формула описывает:

- •204. Формула описывает:

- •205. Формула описывает:

- •206. На рис. Графики иллюстрируют зависимости установившейся температуры от расстояния от непрерывно действующего источника:

- •207. Формула описывает:

- •208. Формула описывает:

- •209. Формула описывает:

- •210. Формула описывает:

- •212. Формула описывает:

- •226. Формула может быть использована:

- •227. Формула может быть использована:

- •228. Формула может быть использована:

- •229. Формула может быть использована:

- •230. Формула описывает :

- •231. Формула описывает:

- •232. Формула описывает:

- •233. Формула описывает:

- •234. Формула описывает:

- •235. На рис. Представлены:

- •236. На рис. Представлены:

- •237. На рис. Представлены:

- •238. Мощность шовных сварочных установок обычно находится в пределах:

- •Оглавление

83 . Деформированное состояние в точке описывается:

1. изменениями формы или размеров тела (или части тела) под действием внешних сил, а также при нагревании или охлаждении и других воздействиях, вызывающих изменение относительного положения частиц тела

2. относительными удлинениями (или относительные укорочениями) волокон, расположенных по осям x,y,z

3. тензором деформации

4. углами поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига)

84 . Напряжение (механическое) – это:

1. отношение нормальной силы к площади поперечного сечения образца

2. внутренняя поверхностная удельная сила, действующая на элементарную площадку в окрестности точки А и зависящая от расположения точки А и направления нормали к площадке или мера внутренних сил, возникающих в теле под влиянием внешних воздействий (нагрузок, изменения температуры и др.)

3. отношение касательной силы к площади поперечного сечения образца

4. величина, пропорциональная корню квадратному из второго инварианта девиатора напряжений

85 . Условный предел прочности при растяжении равен:

1. Напряжению, соответствующему площадке текучести (увеличению деформации при постоянном напряжении)

2.

![]()

3.

![]()

4.

![]()

5. Напряжению, соответствующему деформации 0,2%

86. Действительный предел прочности при растяжении равен:

1. Напряжению, соответствующему площадке текучести (увеличению деформации при постоянном напряжении)

2.

3.

4.

5. Напряжению, соответствующему деформации 0,2%

87. Холодной называют деформацию, осуществляющуюся:

1. при комнатной температуре

2. при температуре ниже температуры рекристаллизации

3. при температурах ниже 0 С

4. при гомологической температуре менее 0,4

5. при гомологической температуре менее 1

88. Горячей называют деформацию, осуществляющуюся:

1. при температуре выше комнатной

2. при температуре, равной или выше температуры рекристаллизации

3. при температуре выше 500 С

4. при гомологической температуре более 0,4

5. при гомологической температуре более 1

89. Камерная печь характеризуется:

1. периодической загрузкой заготовок и расходом топлива до 10 -30 % от массы нагреваемого металла

2. непрерывной загрузкой заготовок

3. расходом топлива до 5 -12 % от массы нагреваемого металла

4. непрерывной загрузкой заготовок и расходом топлива до 5 -12 % от массы нагреваемого металла

90. Методическая печь характеризуется:

1. периодической загрузкой заготовок

2. непрерывной загрузкой заготовок и расходом топлива до 5 -12 % от массы нагреваемого металла

3. расходом топлива до 10 -30 % от массы нагреваемого металла

4. периодической загрузкой заготовок и расходом топлива до 10 -30 % от массы нагреваемого металла

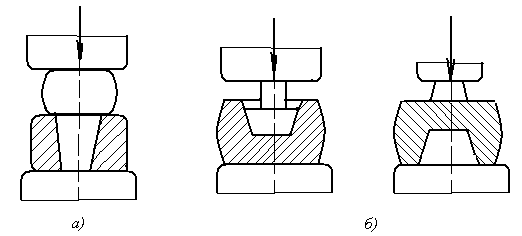

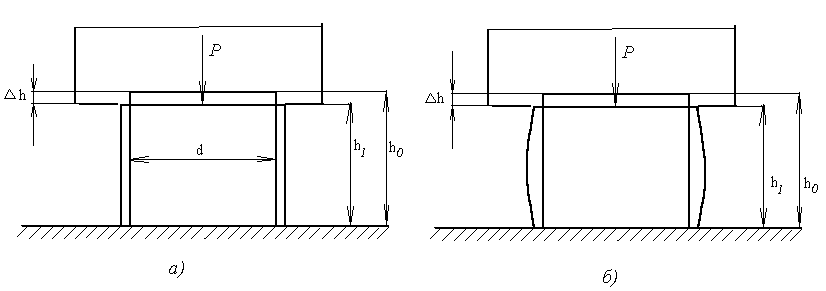

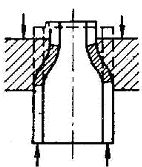

91.

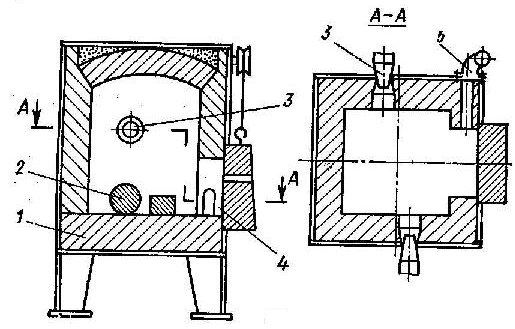

На рис. изображено:

1. электроконтактное нагревательное устройство

2. Индукционное нагревательное устройство

3. Камерная печь

4. Схема индукционного нагрева

5. Методическая печь

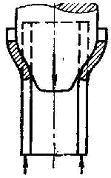

92.

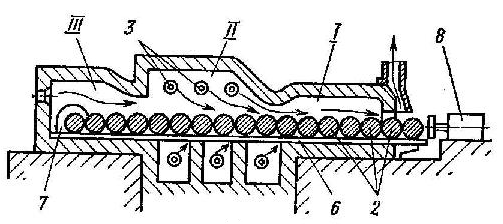

На рис. изображено:

1. электроконтактное нагревательное устройство

2. Индукционное нагревательное устройство

3. Камерная печь

4. Схема индукционного нагрева

5. Методическая печь

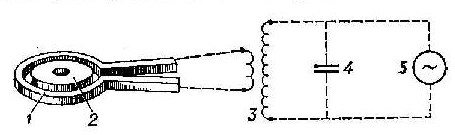

93. На рис. изображено:

1. электроконтактное нагревательное устройство

2. Индукционное нагревательное устройство

3. Камерная печь

4. Схема индукционного нагрева

5. Методическая печь

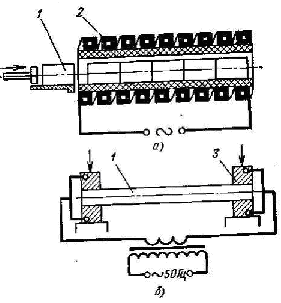

94. На рис. изображено:

1. электроконтактное нагревательное устройство

2. Индукционное нагревательное устройство

3. Камерная печь

4. Схема индукционного нагрева

5. Методическая печь

95. На рис. изображено:

1. электроконтактное нагревательное устройство

2. Индукционное нагревательное устройство

3. Камерная печь

4. Схема индукционного нагрева

5. Методическая печь

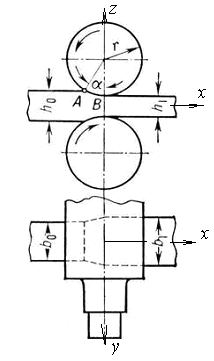

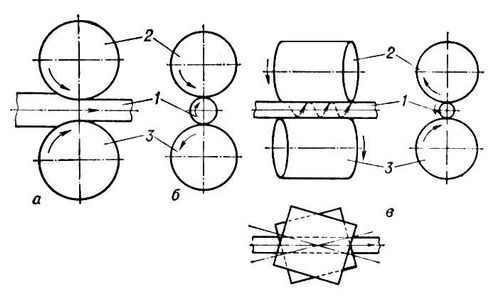

96. На рис.

изображена:

1. Схема продольной прокатки

2. Схема винтовой прокатки

3. Схема поперечной прокатки

4. схема бесслитковой прокатки

97. На рис.

изображена:

1. Схема продольной прокатки

2. Схема винтовой прокатки

3. Схема поперечной прокатки

4. схема бесслитковой прокатки

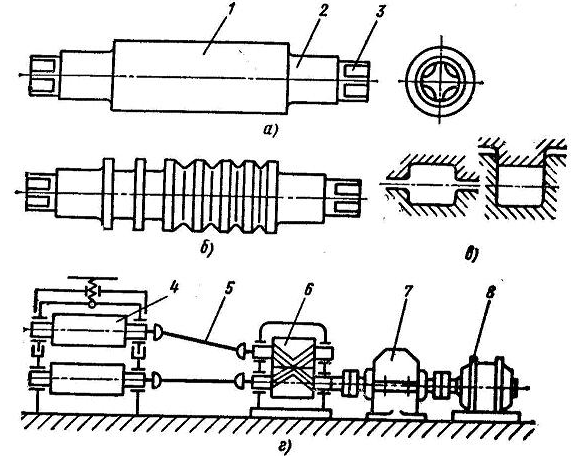

98. На рис.

изображены следующие элементы прокатного валка:

1.Трефы

2. калибры

3. бочка

4. шейки

5. ручьи

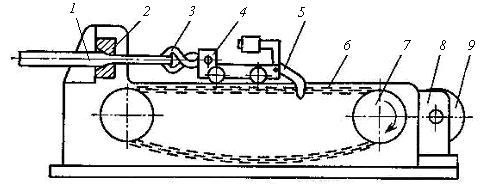

99. На рис.

изображена

1. Схема волочения

2. Схема барабанного волочильного стана

3. Схема цепного волочильного стана

4. Схема прокатного стана

100. На рис.

изображена

1. Схема волочения

2. Схема барабанного волочильного стана

3. Схема цепного волочильного стана

4. Схема прокатного стана

101. На рис.

изображена

1. Схема волочения

2. Схема барабанного волочильного стана

3. Схема цепного волочильного стана

4. Схема прокатного стана

102. На рис.

изображена

1. Схема волочения

2. Схема барабанного волочильного стана

3. Схема цепного волочильного стана

4. Схема прокатного стана

103.Механическая обработка металлов путем обжатия между вращающимися валками с целью уменьшения сечения слитка или заготовки и придания им заданной формы (профиля) это:

1. Прессование (выдавливание)

2. Волочение

3. Прокатка

4. Штампование (штамповка)

5. Ковка

104. Протягивание заготовки через соответствующее отверстие при уменьшении площади поперечного сечения заготовки и увеличении ее длины это:

1. Прессование (выдавливание)

2. Волочение

3. Прокатка

4. Штампование (штамповка)

5. Ковка

105. Придание металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый инструментом, это:

1. Прессование (выдавливание)

2. Волочение

3. Прокатка

4. Штампование (штамповка)

5. Ковка

106. Способ обработки металлов давлением, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры - это:

1. Прессование (выдавливание)

2. Волочение

3. Прокатка

4. Штампование (штамповка)

5. Ковка

107. Способ обработки металлов давлением, при котором формообразование нагретой заготовки осуществляют с помощью специального инструмента – штампа, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры - это:

1. Прессование (выдавливание)

2. Волочение

3. Прокатка

4. Штампование (штамповка)

5. Ковка

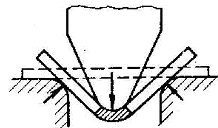

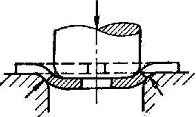

108.

Операция получения полостей за счет

вытеснения металла

называется:

1. осадкой

2. высадкой

3. прошивкой

4. ковкой

5. горячей объемной штамповкой

109. Операцию обработки давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения

называют:

1. осадкой

2. высадкой

3. прошивкой

4. ковкой

5. горячей объемной штамповкой

110. Вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа и при котором в конечный момент штамповки металл занимает всю замкнутую полость штампа в соответствии с конфигурацией поковки, называют:

1. осадкой

2. высадкой

3. прошивкой

4. ковкой

5. горячей объемной штамповкой

111. Способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры, называют:

1. осадкой

2. высадкой

3. прошивкой

4. ковкой

5. горячей объемной штамповкой

112. Формоизменяющая операция листовой штамповки, заключающаяся в изменении кривизны заготовки практически без изменения ее линейных размеров, в результате чего деформирования часть заготовки поворачивается относительно другой на определенный угол,

называется:

1. вытяжкой

2. гибкой

3. отбортовкой

4. обжимом

5. раздачей

113. Формоизменяющая операция листовой штамповки, заключающаяся в протягивании заготовки через отверстие матрицы, причем плоская заготовка превращается в полое изделие, а пространственная заготовка получает уменьшение поперечных размеров,

называется:

1. вытяжкой

2. гибкой

3. отбортовкой

4. обжимом

5. раздачей

114. Формоизменяющая операция листовой штамповки, заключающаяся в том, что часть заготовки, граничащая с предварительно пробитым отверстием, вдавливается в матрицу, при этом размеры отверстия увеличиваются и этот участок заготовки приобретает цилиндрическую форму,

называется:

1. вытяжкой

2. гибкой

3. отбортовкой

4. обжимом

5. раздачей

115. Формоизменяющая операция листовой штамповки, заключающаяся в том, что полая тонкостенная цилиндрическая заготовка заталкивается в отверстие матрицы, причем заготовка в очаге деформации получает уменьшение поперечных размеров,

называется:

1. вытяжкой

2. гибкой

3. отбортовкой

4. обжимом

5. раздачей

116. Формоизменяющая операция листовой штамповки, заключающаяся в том, что пуансон внедряется в полую тонкостенную цилиндрическую заготовку и ее поперечные размеры в очаге деформации увеличиваются,

называется:

1. вытяжкой

2. гибкой

3. отбортовкой

4. обжимом

5. раздачей*