- •Технологія галузі

- •1 Технологія одержання какао масла. Поліморфізм какао масла. Темперування шоколадних мас.

- •3. Хлібопекарські властивості пшеничного борошна. Сила борошна, фактори, що бумовлюють. Будова клейковини. Протеолітичні ферменти.

- •4 Збивання піно подібних мас. Види збивальних мас. Фактори, які впливають на стійкість піни.

- •5 Глазурування цукерок. Види цукерок. Технологічна схема глазурування.

- •6 Випікання хлібних виробів. Процеси, які проходять в заготовці при випіканні: колоїдні, біохімічні та мікробіологічні. Упікання.

- •7 Технологія житніх заквасок.Апаратурне оформлення приготування житніх заквасок

- •8.Виробництво варено-сушених круп і зернобобових здійснюється по описуваній нижче технологічній схемі

- •9 Характеристика пралінових мас. Особливоті технології простого і заварного праліне.

- •10. Процеси гомогенізації та пластифікації пшеничного тіста. Класифікація тістомісильних машин. Способи контролю замісу тіста.

- •11 Технологічна частина одержання напівфабрикатів шоколадного виробництва

- •12 Класифікація способів приготування тіста .Фактори ,які впливають на вибір способу приготування пшеничного тіста . Апаратурне оформлення

- •Приготування тіста на рідких опарах.

- •Приготування тіста на рідких пшеничних заквасках.

- •13 Показники якості сировини, н/ф та продукції х/п виробництва. Контроль якості та засоби контролю.

- •14 Характеристика мікроорганізмів хлібопекарського виробництва. Класифікація. Види бродіння. Роль в приготуванні хлібопекарської продукції. Способи інтенсифікації дозрівання тіста.

- •18. Розпушувачі тіста. Хлібопекарні дріжджі: пресовані, сухі, дріжджове молоко, рідкі. Ферментні системи дрідждів: зимазний, мальтозний, інвертазний та інші комплекси. Оцінка їх якості.

- •19 Розробка тіста Попередня і кінцева вистійка тістових заготовок. Апаратурне оформлення.

- •20 Вуглеводно-амілазний комплекс борошна. Газо- і цукроутворюючаздатність борошна. Перетвонрення вуглеводів в процесі приготування виробів із пшеничного та житнього борошна

- •21 Технологічна схема виробництва короткорізаних макаронних виробів. Режими сушіння макаронних виробів

- •22 Основні стадії виробництва макароних виробів. Технологічна схема шнекового макаронного пресса.

- •23 Технологія драже.

- •24 Фізико – хімічні зміни в тісті при випіканні печива.

- •25 Основні хімічні речовини пшеничного і житнього борошна, їх властивості і роль в приготуванні хліба.

- •26 Черствіння хліба та хлібобулочних виробів. Суть процесу. Способи подовження терміну зберігання хлібобулочних виробів.

- •27 Хлібопекарні властивості житнього борошна. Порівняльна характеристика з пшеничним

- •28 Зберігання та підготовка сировини хлібопекарської галузі до виробництва. Технологічні властивост

- •29) Дозрівання житнього та пшеничного борошна. Способи форсування процесу.

Технологія галузі

1 Технологія одержання какао масла. Поліморфізм какао масла. Темперування шоколадних мас.

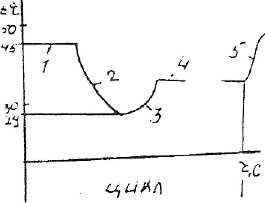

Какао масло отримують пресуванням какао-тертого на гідравлічним пресах ( вертикальні і горизонтальні). Какао-терте подають при t=90-95 °С і W=1,5-2%. Пресування ведуть при Р=30-50 Мпа 15-18 хв. Вихід какао-масла 44,8-47,7 %. Тверді частинки, які залишились після в результаті пресування йдуть на отримання какао-порошку. Для найкращого віджиму потрібно правильно підготувати какао-терте до пресування. Для цього какао-терте перемішують при t=80-90°С і оброблюють лужним розчином. Напр-д, розчином патоки (1% патоки і 10% води). Какао-терте завантажують в темпер-збірник, заливають розчином патоши і перемішують 5-8 год. при 80-90 °С до W=1,5-2% і рН=7,2. Після обробки патошем знижується кислотність, зменшується кількість м/о, іннактивуються ферменти, поліпшується смак, аромат і колір. Какао-масло складається з різнокислих тригліцеридів і жирних кислот: пальмітинової, стеаринової, олеїнової, лінолевої. К.-маслу належить ряд особливостей. При кімнатної температурі- тверде та хрупке. Початкова температура плавління 31 °С. Тривалий час може зберігатися без прогорання( містить у не жировій частині антиоксиданти,які затримують процес окислення). При переході у твердий стан к.-масло дещо зменшується в об’ємі. Темперування –це створення центрів кристалізації к.-масла рівномірно по всьому об’ємі, що здійснюється у результаті охолодження маси до t початку твердіння(32 °С) або дещо нижче з визначеной швидкістю при енергійном перемішуванні. Якщо шоколадну масу охолодити при звичайній t, то структура її в цілому стане неоднорідної, смак буде грубий і поверхня охолодженого шоколаду набуває сірого нальоту, який створює враження плісені, хоча продукт є доброякісним. Це явище називається жировим посидінням, яке викликається скупченням великих кристалів на поверхні шоколаду. Причиною жирового посидіння є те, що структура к.-масла неоднорідна. Вона може знаходитись у 4 поліморфних формах. Три з них нестійкі і тільки одна стійка. Під дією різноманітних t к.-масло може переходити з однієї форми у другу. Посидіння здійснюється із-за самовільного переходу к.-масла із нестійкої форми у стабільну кристалічну. Жирове посидіння не відбувається якщо у всьому об’ємі маси рівномірно створені центри кристалізації стійкої β-форми. Для цього шоколадну масу швидко охолоджують до t=33-35°С, а потім повільно знижують до 28-30 °С при інтенсивному перемішуванні. При 30°С масу витримують не припиняючи перемішування до надання в’язкісті 12 Па*с. t шок. Маси залежить від t навколишнього середовища. В літній час темперування можна проводити до 28-30 °С, в зимовий- 30-31°С. Процес темперування шок. Маси здійснюється в автоматичних темперируючих машинах, в останній час застосовують циклотермічне темперування. При ньому t плавління к.-масла підвищена ніж при звичайному плавлінні на 1 °С та більше. У зв’язку з цим у шок. масі утворюються кристали к.-масла переважно у стабільній формі. При 45°С(уч.1) все к.-масло розплавлено і шок. маса рідка. Кристалична фаза відсутня. Швидке охолодження до 29°С (уч.2) призводить до появлення кристалів поліморфних форм як стабільних, так і нестабільних. Послідуючий підігрів шоколадної маси до 31-32°С(уч.3) всі низько плавкі кристалічні утворення плавляться. Залишаються зародиши стабільної β-форми. Їх тим більше,чим швидше йде підігрів. Процес подальшої механічної обробки здійснюється при постійної t(уч.4), звідки маса прямує на формування. Розрив на уч.4 відповідає процесам глазурування,формування. Частина маси,яка зтікла знову подається в темперуючи машину і підігрівається(уч.5) і змішується з знову подаваємою на обробку масою.

2 Технологічна схема виробництва карамелі з начинкою. Структурно-механічні зміни в масі при охолодженні.

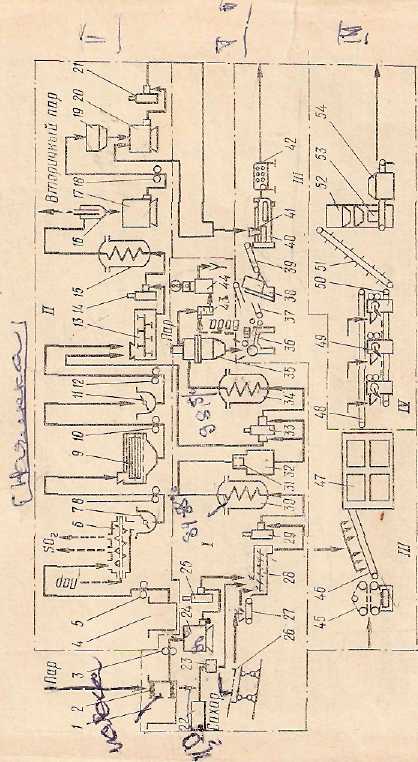

Цукор-пісок з силосів надходить у просію вальну машину 26, де на ситах з нього видаляються сторонні домішки. При русі цукру по лотку просію вальної машини з нього постійними магнітами видаляються феродомішки. Очищений цукор зі стрічкового дозатора 27 надходить у змішувач 28. У цей змішувач з ємкості 22 подається дозатором 23 попередньо підігріта водопровідна вода. Патока зливається з автомашин у баки 1, які мають відділення 2, в якому розташовані змійовики з парою. Патока, яка надходить в це відділення нагрівається до t, при якої може перекачуватись насосом 3 в бак 24, де вона нагрівається до t=60-70°С. Плунжерний насос-дозатор 25 дозує в потрібній пропорції патоку у змішувач 28. Зі змішувача плунжерний насос 29 нагнітає кашоподібну масу у змійовиків розчинювач 30. Далі отриманий сироп проходить фільтр 31 і зтікає у зачинений збірник 32, конц.СВ=84-88% в залежності від рецептури. Двухплунжерний насос 33 з регулюючої подачею перекачує сироп у змійовик вакуум-аппарата 34. Сироп уварюється до карамельної маси СВ=95-98%. Вторинний пар, який отримують в результаті уварювання сиропу, надходить з вакуум-камери 35 в конденсатор 43, звідки суміш з конденсату і охолоджуючої води откачується мокро повітряним насосом 44. Готова карамельна маса періодично зливається з вакуум-камери 35 в загрузочну воронку охолоджувальної машини 36. Карамельна маса входить у вигляді тонкого пласту на охолоджуючу наклону плиту, безперервно на кар.масу з дозаторів подається кислота, барвники, есенція. Охолоджена до 90-95°С кар.маса конвейером 37 прямує на тянульну машину 38, де маса безперервно перетягується, перемішується з добавками, насичується повітрям, придбає шовковистий вигляд. Стрічковий транспортер 39 безперервно подає кар.масу до карамелеобкаточної машини 40. Начинконаповнювач 41 нагнітає начинку по гнучкому шлангу і по трубі всередину карамельного батону. По мірі обкатування кар.батон перетворюється у жгут. Кар. жгут з начинкою, який виходить з карамелеобкаточної машини проходить крізь жгутовитягуючу машину 42, яка калібрує його до потрібного діаметра. Відкалібрований жгут безперервно надходить до карамелеобкаточної машини 45, яка формує і відділяє на окремі вироби відповідної форми з малюнком на поверхні. Відформована карамель t=60-65°С неперервним ланцюгом з тонкими перемичками надходить на вузький охолоджувальний транспортер 46, на якому відбувається попереднє охолодження поверхні карамелі, утворюється скоринка. Цей же транспортер подає в охолоджувальну шафу 47, куди підносять охолоджене повітря t=8-10°С вентилятором і на стрічковий транспортер. І на охолоджувальном транспортері і в охолодж. шафі карамельна цепочка охолоджується і разривається до t=40-45°С (ця температура стеклування). Тривалість охолодження 5-8 хв., витрати повітря до 3 тис. м/ч. Охолоджена карамель надходить на розподільчий транспортер 48 вздовж якого розташовані карамелезагортуючи автомати 49. Під розподільчим конвейером знаходиться стрічковий конвейер 50. Загорнута карамель проміжним транспортером 51 подається на авто ваги 52 зважується, розфасовується в короба 53, оклеюється на обандеролюючої машині 54. Для приготування начинки зі сховища 4 яблучна плодова м’якоть(пульпа), яка залита водним розчином сірчаної кислоти, ріжуть на великі шматки. Подається насосом 5 в шпаритель-десульфітатор 6. В ньому пульпу оброблюють парою, розмішують. Сірчана кислота нестійка. Тому з неї виділяють сірчаний газ. Пульпу збирають в подрібнювач 7, а звідки насосом 8 передається в протирочну машину 9, де вона протирається в пюре. Пюре насосом 10 подається в збірник-накоплювач 11, який во избежание розшарування пюре устаткований лопатевим валом. В цьому ж збірнику може відбуватися купажування. Із збірника 11 пюре перекачується насосом 12 у змішувач 13. В цей же змішувач насосом 33 подається сироп із збірника 32. Отримана суміш із СВ=58% насосом дозатором 14 подається в змійовиків варочний апарат 15, де уварюється до W=16-30%. Вторинний пар з паровідокремника 16 отсасивається вентилятором, а при уарюванні під вакуумом надходить в конденсатор. З паровідокремника начинка зтікає в темперуючий збірник 17, де змішується зі смаковими та ароматичними добавками, охолоджується до t на 10°С нижче ніж t кар.маси у карамелеобкаточної машині. Після охолодження начинка насосом 18 перекачується в проміжний збірник 19, звідки порціями по мірі необхідності подається у витратний збірник 20 по обігрітому трубопроводі, якій підходить до кількох карамелеобкаточних машин і крізь відвідні патрубки начинка подається в начинко наповнювач. В процесі охолодження з карамельної масою відбуваються зміни з рідкого, текучого у вязкоподібний стан. В такому стані карамельна маса піддається обробці. Карамельна маса нестійка система. Цукри, насамперед цукроза прагнуть прийняти властивий їм кристалічний стан. Швидкість кристалізації залежить від швидкості охолодження. З пониженням t швидкість падає. Необхідною умовою при приготуванні карамелі є охолодження в більш швидкий час. Перехід карамелі з рідкого у твердий стан повязан з неперервним зміненям структурно-механічних властивостей. При цьому в’язкість карам.маси неперервно зростає. Після обробки на тянульній машині змінюється не тільки зовнішній вигляд, але й СМВ. В результаті витягування в масу попадає повітря, знижується відносна щільність, збільшується вологість.