- •Программа курса

- •5. Основные технологические требования к оборудованию

- •7. Основные показатели технологического оборудования

- •Очистка зерна от примесей

- •Основное зерно зерновая масса сорная примесь

- •3.2. Типы пневмоагрегатов

- •1. Пневмогравитационные сепараторы

- •4.6.Триерный блок бт-5

- •Зерноочистительная машина «Петкус – гигант» к-531/1

- •4. Новые технические средства и тенденции развития

- •Производство муки

- •Хлебопеканое производство

- •Производство крупы

- •1.1. Режимы гидротермической обработки гречихи, овса, гороха.

- •3.Калибрование и шелушение зерна.

- •Технологическое оборудование

- •1.Основы технологии.

- •Производство растительных масел

- •1.Введение.

- •3. Технология производства растительного масла.

- •Производство картофелепродуктов

- •2. Требования к картофелю как сырью для переработки.

- •3. Сухое картофельное пюре.

- •3.1.Картофельные хлопья.

- •3.2.Картофельная крупка.

- •3.3. Молочно-каартофельное пюре.

- •4. Хрустящий картофель (чипсы) из натурального картофеля.

- •5.Картофельные чипсы из картофельного пюре.

- •6.Производство картофельного крахмала.

- •6.1. Технологическая схема.

- •6.3. Технологическое оборудование.

- •6.2.1 Картофелетерки.

- •6.4.Производство сухого крахмала.

- •Переработка плодоовощной продукции

- •2. Технологии и оборудование для подготовки сырья к переработке.

- •2.1 Инспекционные столы и транспортеры.

- •2.2. Сортировальные и калибровочные машины.

- •3.Биохимические способы переработки.

- •3.3. Мочение яблок и ягод.

- •4.Сушка плодоовощной продукции.

- •Производство растительных масел

- •1.Введение.

- •3. Технология производства растительного масла.

- •Производство пива и кваса

- •Производство кваса

- •Технология производства кваса.

- •Производство вина.

- •1.1. Производство виноматериалов.

- •2. Производство спирта и водки.

Хлебопеканое производство

Состояние хлебопекарной отрасли.

Хлеб – важнейший продукт питания. Он содержит белки, жиры, углеводы, витамины группы В, Е, Р; микроэлементы. Энергетическая ценность 1кг хлеба составляет в среднем 2000ккал. При норме потребления 109 кг на человека в Росси потребляется 124 кг, а в Тюменской области – 130 кг.. В потребительской корзине заложено на человека 75 кг пшеничного и 115 кг ржаного хлеба в год. Производство хлебобулочных изделий в России в 1999г составило 9 млн. тонн, занято в этой сфере 18 тыс. предприятий. В Тюменской области их более 600. Производство хлеба в Тюменской области в 1991г составляло 131 тыс. тонн, в 1999 г оно составило 80тыс. тонн. Это объясняется тем, что изменилась ситуация в сфере потребления и на рынке хлеба. Население стало потреблять хлеб только как продукт питания, тогда как в прошлом десятилетии из-за низкой розничной цены хлеб в большом количестве использовался на корм скоту. Это сказалось на производстве. Приоритет получили мини-пекарни. Это объясняется тем, что они оказались ближе к сырьевой базе и к потребителю, хлеб стал доставляться в магазины в свежем виде. В то же время крупные хлебозаводы оказались не готовыми к этой ситуации, их производство снизилось на 20-30%. В последние годы те крупные предприятия, которые смогли перейти на новые технологии и новые виды продукции вписались в рынок. Поэтому в этих конкурентных условиях освоение новых технологий и оборудования приобретают первостепенное значение. На состоянии хлебопекарного производства Тюменской области сказывается и слабая сырьевая база.

Для производства хлеба требуется мука с высоким содержанием клейковины ( 25-28%) и хорошим ее качеством. Тюменская область в связи с климатическими особенностями обеспечивает

себя мукой лишь на 30 – 40%, остальное завозится.

Основы хлебопекарного производства.

Ассортимент хлебобулочных изделий насчитывает около 500 наименований,Основные из них:

-хлеб из пшеничной муки;

-хлеб из ржано-пшеничной муки;

-хлеб ржаной;

-булочные и сдобные изделия

-бараночные изделия, и т. д.

В основе технологии приготовления пшеничного хлеба из кислого теста лежит процесс брожения с выделением углекислого газа и спирта. В процессе брожения появляется молочная кислота и другие полезные биологически-активные вещества, повышающие вкусовые качества хлеба и его усвояемость. Кроме того, дрожжи выполняют роль разрыхлителя за счет выделения углекислого газа.

Технологическая схема приготовления хлеба из пшеничной муки:

-подготовка сырья (муки, воды, дрожжей, соли);

-замес теста;

-брожение теста;

-обминка ( одна или несколько);

-брожение;

-деление теста на куски;

-округление кусков;-

-первая (промежуточная) расстойка;

-формование;-

-вторая (окончательная) расстойка;

-выпечка;

-охлаждение и хранение.

3..Подготовка сырья.

Подготовка муки включает следующие операции:

-прогрев муки до 10-20 градусов в холодное время, т.к. для брожения требуется температура 30 градусов (подогрев горячей водой может заварить тесто). Поэтому перед использованием мука должна храниться в отапливаемом помещении.

-просеивание через контрольные сита;

-пропуск через магнитные аппараты-металлоуловители;

-валка (смешивание нескольких сортов муки).

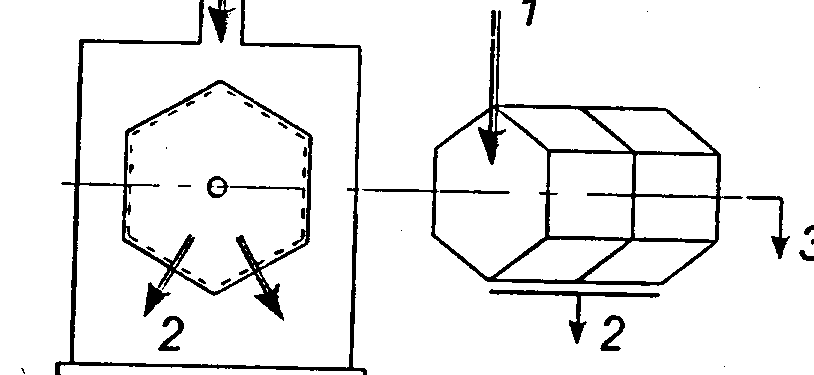

Для просеивания муки на крупных предприятиях используют высокопроизводительные мукопросеиватели типа «бурат» (рис.1). Бурат представляет вращающийся граненый ситовой барабан, куда с торца поступает мука, просеиватся через ситовую поверхность барабана и отводится шнеком. Сход с барабана идет в отход. Под барабаном установлены магнитные уловители.

Рис.1. Бурат для просеивания муки.

На малых предприятиях применят мукопросеиватели типа «Пионер» (рис.2)

Рис.2. Мукопросеиватель « Пионер»

1-приемный бункер; 2-крышка; 3-решетка; 4-лопастной подаватель муки; 5- шнек; 6-магнитный улавитель; 7- ситовой барабан(неподвижный).

Наиболее простой и надежный мукопросеиватель вибрационного типа ПВГ- 600 «Восход» ( Рис.3).

Рис.4. Мукопросеиватель вибрационный ПВГ-1.

приемный бункер; 2- сменное сито (вибрационное); 3- наклонное днище; 4-магниты.

Преимущества этого мукопросеивателя в том, что сито легко чистить и заменять. Он прост, надежен и не энергоемкий.

Кроме того, существуют мукопросеиватели горизонтального типа «Воронеж» (рис.5)

Рис. 5. Просеиватель «Воронеж».

1-ситовой неподвижный барабан; 2-вал; 3-ворошитель; 4-прием-ный патрубок; 5-подающий шнек; 6-выпускной патрубок; 7- маг-ниты; 8-патрубок удаления схода.

4. Приготовление теста.

4.1.Способы приготовления теста: .Опарный способ приготовления теста.

Опарный способ предусматривает приготовление теста в две фазы: первая – приготовление опары и вторая – приготовление теста. Для приготовления опары используют 40 % муки, 60% воды и все дрожжи. Длительность брожения опары 3…4,5ч при температуре 27…20°С. На готовой опаре замешивают тесто. При этом добавляют все остальные компоненты: муку, воду, соль и др. Тесто бродит 1…1,5ч. при такой же температуре. За это время производят 1-2 обминки. Если готовят сдобное тесто, то при второй обминке добавляют жир и сахар.

Безопарный способ приготовления теста.

Безопарный способ – однофазный. Все компоненты вносят одновременно. Получается замес густой консистенции. В таком тесте дрожжи развиваются в менее благоприятных условиях, поэтому их вводят в два раз больше, чем при опарном способе.

Продолжительность брожения – 3…3,5ч при 28…32 градусах.

У каждого способа есть свои достоинства и недостатки. При опарном способе выше качество теста, т.к. лучше проходит гидролиз, хлеб получается более вкусный, ароматный, пористый и гладкой хорошо окрашенной коркой. Но этот способ более продолжительный ( 6…8ч), требует больше оборудования, увеличивается число операций, при этом способе на 2% больше расход муки.

.Приготовление теста из ржаной и ржано-пшеничной муки существенно отличается в связи с отсутствием в ржаной муке клейковины. Поэтому такие замесы готовят на заквасках, которые бывают густые (влажность 50%), менее густые (влажность 55-60%) и жидкие (влажность – 70-80%). Процесс этот многоступенчатый и длиться 10-12ч при температуре 26…30°С.

4.2. Оборудование для замеса опары и теста

Процесс замеса должен обеспечить равномерное смешивание компонентов и механическую проработку с целью образования специфической структуры.

По роду работы месильные машины делят на машины периодического и непрерывного действия. В зависимости от интенсивности воздействия рабочего органа месильные машины делят на три группы:

-обычные тихоходные, у которых процесс не вызывает заметного нагрева теста (расход энергии 5-12 Дж/г);

-быстроходные, которые вызывают заметный нагрев теста (расход энергии 15-30 Дж/г) ;

-супербыстроходные ( для интенсивного замеса теста) – повышают нагрев теста на 5-7*С.( расход энергии 30-45 Дж/г.)

По характеру движения месильного органа машины бывают:

-с круговым движением;

-с вращательным движением;

-с планетарным движением;

Тестомесильные машины периодического действия приведены на рис.6.

Рис. 6. Схемы тестомесильных машин периодического действия:

а-с поступательным круговым движением наклонной лопасти; б-с вращательным движением лопасти; в-с плоским движением лопасти; г-с криволинейным движением по эллиптической кривой; д- с вертикальной спиральной лопастью, смещенной от центра; е- с несимметричной лопастью с планетарной траекторией движения; ж- с многолопастным месильным органом и соосной неподвижной дежой; з- с горизонтальной лопастью, вращающейся вокруг вертикальной оси; и- с вертикальным многолопастным валом, смещенным от центра дежи.

Тестомесы с поступательным и круговым движением лопасти (рис.6,а) применяются для пшеничного и ржаного теста. Месильная лопасть совершает круговые движения и одновременно поступательное сверху вниз и обратно. Дежа в свою очередь вращается вокруг своей оси.К этой группе относятся тихоходные машины типа «Стандарт», ТММ-1М, Т1-ХТ2А и др.

Тестомесы с наклонной петлеобразной лопастью, описывающей двойной конус и с вращающейся дежой (рис.6б) более плавно и качественно действует на тесто, не вызывая распыла муки, что позволяет работать на высоких скоростях. К этой группе относятся тестомесильные машины типа ДК, получившие широкое распространение в разных странах.

Тестомесы с лопастью , совершающей криволинейное движение в плоскости, с вращающейся дежой (рис.6в) более громоздкие и тихоходные устаревшего типа ХТШ и др.Их достоинством является большая амплитуда месильного рычага ( 0,7м), что обеспечивает достаточно хорошее качество замеса. Но большие инерционные нагрузки не позволяют увеличивать обороты.

Тестомесы с лопастью, совершающей движение по эллиптической кривой с вращающейся дежой (рис.6г) имеют двухскоростной режим и небольшую амплитуду колебаний рычага. Пригодны для приготовления различных видов теста, в т.ч. и для кондитерских целей.

Тестомесы со спиралеобразной лопастью и подкатной вращающеся дежой (рис.6д) типа «ВИНКЛЕР» (ФРГ) имеют высокую скорость месильного органа и обеспечивают интенсивный процесс.

Тестомесы с несимметричной лопастью, совершающей планетарное движение и вращающейся дежой (рис.6е) обеспечивают интенсивный замес, но лопасть обладает большим лобовым сопротивлением, что снижает КПД машины. К ним относятся тестомесы типа А-2ХТБ.

Тестомесы с многолопастным месильным органом и тормозной лопастью (рис.6ж) с высокой интенсивностью замеса, вместимость дежи 170л, время смешивания компонентов происходит за 40-60с. Отличается простотой и комактностью.

Тестомесы с горизонтальной лопастью, вращающейся на вертикальном валу и неподвижной подъемной дежой (рис.6з).В процессе замеса дежа находится в верхнем положении, после замеса опускается и открывается. К машинам такого типа относятся тестомесильные машины 1МК-150 (ГДР) «Гильберта» (Англия) и др. Машина позволяет вести замес на высоких скоростях до 500об/мин.

Кроме того, существуют машины периодического действия со стационарными дежами и месильными органами в виде многолопастных, зигзагообразных или шнековых рабочих органов.

Тестомесильные машины непрерывного действия приведены на рис. 7.

Рис.7. Тестомесильные машины непрерывного действия.

а-однокамереые с Т-образными лопастями; б-двухкамерные одновальные с трапецеидальными лопастями и пластицирующим шнеком; в-двухкамерные одновальные со шнеком и радиальными штивтами на валу смесителя; г-двухкамерные одновальные со шнеком и четырехлопастным пластификатором; д-двухкамерные одновальные с цилиндрическим шнеком;е-однокамерные с двумя валами и Т-образными лопастями;ж-однокамерные с двумя валами и ленточными спиральными валами; з-двухкамерные двухвальные со спиральными лопастями; и-двухкамерные двухвальные с отдельной смесительной камерой с индивидуальным приводом; к-двух-камернаяодновальная дисковая; л-однокамерная с трехлопастным ротором.

Однокамерные тестомесы (рис.7.а) - машины со слабым механическим воздействием на тесто, к ним относятся машины типа Х-12.

Двухкамерный тестомес (рис.7.б) имеет две камеры с различными режимами работы: смешивания и пластификации.Он обеспечивает высокую интенсивность замеса при частоте вращения вала 260об/мин.

Двухкамерная машина со шнеком и радиальными штифтами (рис.7.в) обеспечивает интенсивность замеса за счет неподвижных штифтов и пластификацию в угловом выходном патрубке.

Двухкамерная машина со шнеком и лопастным пластикаторм (рис.7.г) обеспечивает высокоинтенсивный замес.

Перечисленные выше машины имеют две камеры, но один привод, что не позволяет менять режим в каждой камере отдельно.

Двухкамерный тестомес со шнековым смесителем и автономным приводом (рис.7.д.) имеет коническую часть, где действуют подвижные и неподвижные лопасти,обеспечивая тем самым интенсивный замес. А выходной патрубок выполняет роль пластификатора.

Однокамерный тестомес с двумя валами (рис.7.е) имеет многоскоростной привод, что позволяет повысить интенсивность замеса, однако на всех участках воздействие на тесто однотипное.

Однокамерная тестомесильная машина с двумя спираль-ными лопастями (рис.7.ж) имеет на выходе регулируемую заслонку, что что позволяет регулировать длительность и интенсивность замеса.

Двухкамерный двухвальный тестомес со спиральными лопастями (рис.7.з) имеет двухлопастной пластикатор на выходе. (РЗ-ХТО).

Двухкамерный двухвальный тестомес с отдельной смесительной камерой (рис.7.и) имеет месильную камеру шнекового типа и камеру пластикации, органами которой являются кулаки.Тестомесы такого типа выпускает фирма «ВЕРНЕР» (ФРГ).

Двухкамерная одновальная дисковая тестомесильная машина (рис.7.к) Имеет камеру смешения с дисками с лопатками по краям для перемещения теста и камеру замеса с гладкими дисками и тормозными вставками. Машина показала хорошие результаты и является перспективной.

Тестомесильная машина с трехлопастным ротором

(рис7.л.). Ротор вращается с высокой скоростью 1450об/мин,

Время замеса не более 15с. Машина нагревается, поэтому имеет водяное охлаждение.

5. Тестоделительные и формовочные машины.

Этот вид оборудования подразделяется на три группы:

-машины для деления теста на равные куски – тестоделители;

-машины для деления и формования тестовых заготовок – делительно-формующие машины;

-машины для деления и укладки тестовых заготовок- делительно-укладочные машины.

Этот вид оборудования делиться на три группы:

-оборудование для деления теста на куски равной части –тестоделители;

-оборудование для деления и формования тестовых заготовок –делительно-формующие машины;

-оборудование для деления и укладки тестовых заготовок -

делитекльно-укладочные машины.

Основным показателем тестоделительных машин является точность массы кусков теста. Допустимое отклонение массы кусков теста должно быть для штучного хлеба не более 2,5%

от заданной массы.

Основным показателем, обеспечивающих точную работу тестоделительных машин, является постоянный объем куска и степень его уплотнения. Степень уплотнения теста вначале до давления 0,1 Мпа увеличивается быстро, затем уменьшается.

Конструкция тестоделительных машин должна обеспечивать возможность регулирования массы кусков,постоянную плотность массы. Взаимодействие рабочих органов и теста влияет на качество процесса. При длительном и интенсивном воздействии механизмов на тесто (при нагнетании шнеком или прессом) оно теряет физико-механические свойства, что не допустимо.

На рис 8 показаны три типа тестоделительных машин: шнековго типа с отсекающим ножом (а), поршневого типа с мерной камерой (б), тестоделитель штампового типа (в).

Рис.8. Схемы тестоделительных машин.

а- тестоделитель с шнековым нагнетателем и отсекающим ножом: 1-шнек; 2-нож-отсекатель;

б-тестоделитель с поршнем и мерной камерой: 1-питающие валики; 2- заслонка: 3- поршень; 4-мерная камера;

в-тестоделитель штампового типа: 1-чаша; 2-прижимная плита;

3-ножи.

Тестоделитель шнекового типа (рис.8.а) действует следующим образом: тесто из воронки захватывается шнеком 1 и подается через мундштук в виде жгута, который режется ножом 2 на равные части.

Тестоделитель поршневого типа (рис.8,б) работает по следующему принципу: тесто из приемной воронки под действием валков 1 подается в рабочую камеру, после чего заслонка 2, двигаясь с поршнем 3 вправо, отделяет кусок теста и направляет его в мерную камеру 4 уплотняя его и сжимает пружину. После чего делительная головка поворачивается на 90 градусов и поршень под действием пружины выбрасывает кусок теста на транспортер.

Тестоделитель штампового типа (рис.8.в) оказывает меньшее механическое воздействие на тесто, что благоприятно сказывается на его структуре. Заранее взвешенный кусок теста укладывается в чашу 1, прижимается и разравнивается плитой 2 и одновременно разрезается ножом 3 на определенное число частей равной массы.

Формование теста производят на тестоокруглительных

и тестозакаточных машинах. Эта операция служит для придания заготовкам заданной формы и для создания газоудерживающей гладкой плотной корки, что улучшает пористость хлебного мякиша.

На тестоокруглительной машине (рис.9.) куски теста обрабатываются на спиральном желобе при вращении чаши

Рис.9. Схема тестоокруглительной машины типа «Восход ТЗ-1»

Предназначена для заделки поверхности пор и придания тестовым заготовкам округлой формы.

Техническая характеристика:

-масса тестовых заготовок, кг…. 0,1-0,8

-производительность, шт/час….. до 2000

-установленная мощность, квт… 2,1

-масса, кг……………………… 270

Машина тестозакаточная «Восход ТЗ-1» предназначена для формирования полуфабрикатов сигарообразной формы из тестовых заготовок.

-масса тестовых заготовок , кг…………0,2-0,8

-производительность,шт/час ………до 2000

-длина тестовых заготовок, мм …… 400

-установленная мощность, квт ……. 1,1

-масса, кг ……………………………. 270

6.Оборудование для расстойки теста.

Расстойка – это выдержка тестовых заготовок перед посадкой в печь. Она может быть предварительной и окончательной.

Существует несколько типов оборудования для расстойки:

конвейерно-люлечные, действующие совместно с конвейерно- люлечными печами на крупных хлебозаводах. Ниже приведена их техническая характеристика:

А2-ХРА А-2ХРБ А-2ХРВ Т1-ХР-2А

производительность,т/сут. 19,8 26,6 33,3 8,3

установленная мощность,квт 1,5 1,5 1,5 1,5

В мини-пекарнях используются в основном расстойные электрические шкафы фирмы «Восход» - «Бриз» (рис.10.), «Бриз-Т2», «Бриз-ТМ» и др., которые работают в автоматическом режиме по заданной программе.

Рис.10. Шкаф расстойный «Бриз»

Техническая характеристика:

-вместимость по хлебобулочным изделиям, кг………300

-вместимость по стеллажным тележкам, шт………….2

-номинальная мощность, квт…………………………..6,8

7.Хлебопекарные печи.

Хлебопекарные печи классифицируются по следующим признакам:

по назначению: универсальные, специальные;

по способу обогрева: электрические, на жидком или газовом топливе;

по конструкции: конвейерные, тупиковые, роторные, ярусные и др.

На крупных хлебопекарнях применяют конвейерно-люлечные

электрические печи типа ХПП-25, ХПА-40, П-104 , а так же

расстойно-печные агрегаты Р2-59М, П6-ХРМ, которые имеют единый конвейер, соединяющий расстойную камеру и печь.

Их техническая характеристика:

Р2-59М П6-ХРМ

-производительность, кг/час……. 652 600

-количество люлек, шт……………99 108

в т. ч. в печи……………………….36 36

В мини-пекарнях используют в основном малогабаритные печи ярусного типа –пекарские шкафы (рис.11.), ротационные печи типа «Муссон-ротор» (рис.12) и «Циклон-ротор» (рис.13)

Рис.11.Четырехярусная печь ХПЭ-750/500.41.

Производительность, кг/час…………72

Внутренние размеры камеры, мм…..965х760х240

Установленная мощность, квт………25,6

Печи типа «Муссон-ротор» являются более производительными и совершенными.

Рис.12. Печь «Муссон-ротор 7,1»

Производительность, кг/час……………..160

Номинальная мощность, квт……………52

Масса,кг………………………………… 1000

Печь «Муссон-ротор-14» имеет производительность 300 кг/час.

Печь «Муссон-ротор-9.7 – 220 кг/час.

Печь «Циклон-ротор-180» (рис. 13) с люлечным ротором, работает на газе или жидком топливе, универсальная, экономичная. Ее производительность – 180 кг/час, масса – 1700 кг.

Рис.13.Печь люлечная «Циклон-ротор-180»

Для кафе, ресторанов, столовых фирма «Восход» выпускает малогабаритные конвекционные печи «Муссон-Турбо» (рис.14)

Рис.14. Конвекционная печь «Муссон-Турбо».

Производительность до 50 кг/час, мощность-14 квт, масса-240кг.

Технологическая схема мини-пекарни представлена на рис.15.

Рис 15. Схема мини-пекарни.

1-мукопрсеиватель; 2-тестомесильная машина; 3-дежа (две шт.); стол для разделки с весами; 5-тестоокруглительная машина; 6-расстоечный шкаф; 7-печь; 8-тележка-контейнер.

Литература.

Цыганова Т.Б. Технология хлебопекарного производства. М.: ИРПО, 2001г.

Личко Н.М. и др. Технология переработки продукции растениеводства. М.: «Колос», 2000г.

Хроеенков В.М. Оборудование хлебопекарного производства. М.: ИРПО, 2000г.

Сигал М.Н. Оборудование предприятий хлебопекарной промышленности. М.: Агропромиздат, 1985г.

Зайцев Н.В. Технологическое оборудование хлебозаводов. М.: Легкая и пищевая промышленнсть, 1967г.

Михелев А.А. Справочник по хлебопекарному производству. М.: Пищевая промышленность, 1997г.

Журналы «Ххлебопечение России».