- •Программа курса

- •5. Основные технологические требования к оборудованию

- •7. Основные показатели технологического оборудования

- •Очистка зерна от примесей

- •Основное зерно зерновая масса сорная примесь

- •3.2. Типы пневмоагрегатов

- •1. Пневмогравитационные сепараторы

- •4.6.Триерный блок бт-5

- •Зерноочистительная машина «Петкус – гигант» к-531/1

- •4. Новые технические средства и тенденции развития

- •Производство муки

- •Хлебопеканое производство

- •Производство крупы

- •1.1. Режимы гидротермической обработки гречихи, овса, гороха.

- •3.Калибрование и шелушение зерна.

- •Технологическое оборудование

- •1.Основы технологии.

- •Производство растительных масел

- •1.Введение.

- •3. Технология производства растительного масла.

- •Производство картофелепродуктов

- •2. Требования к картофелю как сырью для переработки.

- •3. Сухое картофельное пюре.

- •3.1.Картофельные хлопья.

- •3.2.Картофельная крупка.

- •3.3. Молочно-каартофельное пюре.

- •4. Хрустящий картофель (чипсы) из натурального картофеля.

- •5.Картофельные чипсы из картофельного пюре.

- •6.Производство картофельного крахмала.

- •6.1. Технологическая схема.

- •6.3. Технологическое оборудование.

- •6.2.1 Картофелетерки.

- •6.4.Производство сухого крахмала.

- •Переработка плодоовощной продукции

- •2. Технологии и оборудование для подготовки сырья к переработке.

- •2.1 Инспекционные столы и транспортеры.

- •2.2. Сортировальные и калибровочные машины.

- •3.Биохимические способы переработки.

- •3.3. Мочение яблок и ягод.

- •4.Сушка плодоовощной продукции.

- •Производство растительных масел

- •1.Введение.

- •3. Технология производства растительного масла.

- •Производство пива и кваса

- •Производство кваса

- •Технология производства кваса.

- •Производство вина.

- •1.1. Производство виноматериалов.

- •2. Производство спирта и водки.

3. Сухое картофельное пюре.

Сухое картофельное пюре в зависимости от формы, размера частиц, кулинарных свойств и технологии подразделяются на хлопья, крупку, гранулят, молочно-картофельное пюре, гранулы и агломерированный продукт. По внешнему виду хлопья представляют собой пластинки, крупка- крупинки различных размеров, гранулят и молочно-картофельное пюре – порошок, гранулы – цилиндрики, агломерированный продукт – гранулообразные комки.

3.1.Картофельные хлопья.

Технология включает следующие операции:

отделение камней и земли;

мойка клубней;

инспектирование;

очистка от кожуры;

инспектирование;

резка картофеля на пластины толщиной 10…20мм;

отмывка крахмала;

бланшировка в воде при температуре 75…80 градусов в течение 10…20мин;

охлаждение водой;

варка на пару при температуре 95…100 градусов в течение 30…40мин;

приготовление пюре на картофелемялках шнекового типа;

сушка пюре на одновальцевых сушилках до влажности 8…12% с отделением несъедобной части (доочисткой) с выходом ленты (листа) толщиной 0,25мм;

измельчение на винтовом транспортере-измельчителе на куски размером 20…50мм;

окончательное измельчение на хлопьеобразователе до размеров хлопьев 8…10мм.

Технологическая схема процесса представлена на рис. 60.

Рис.60. Схема приготовления картофельных хлопьев.

1 – моечная машина; 2, 5 - инспекционные транспортеры; 3 – пароочистительный аппарат; 4 – моечно-очистительная машина;

6 – резательная машина; 7 – промывочная машина; 8 – бланширователь;

9 - охладитель; 10 – варочный аппарат; 11 – емкость для добавок; 12 – мялка шнековая; 13 – вальцевая сушилка; 14 – хлопьеобразователь; 15 – бункер;

16 – просеиватель; в – вода; п – пар; д – добавки.

3.2.Картофельная крупка.

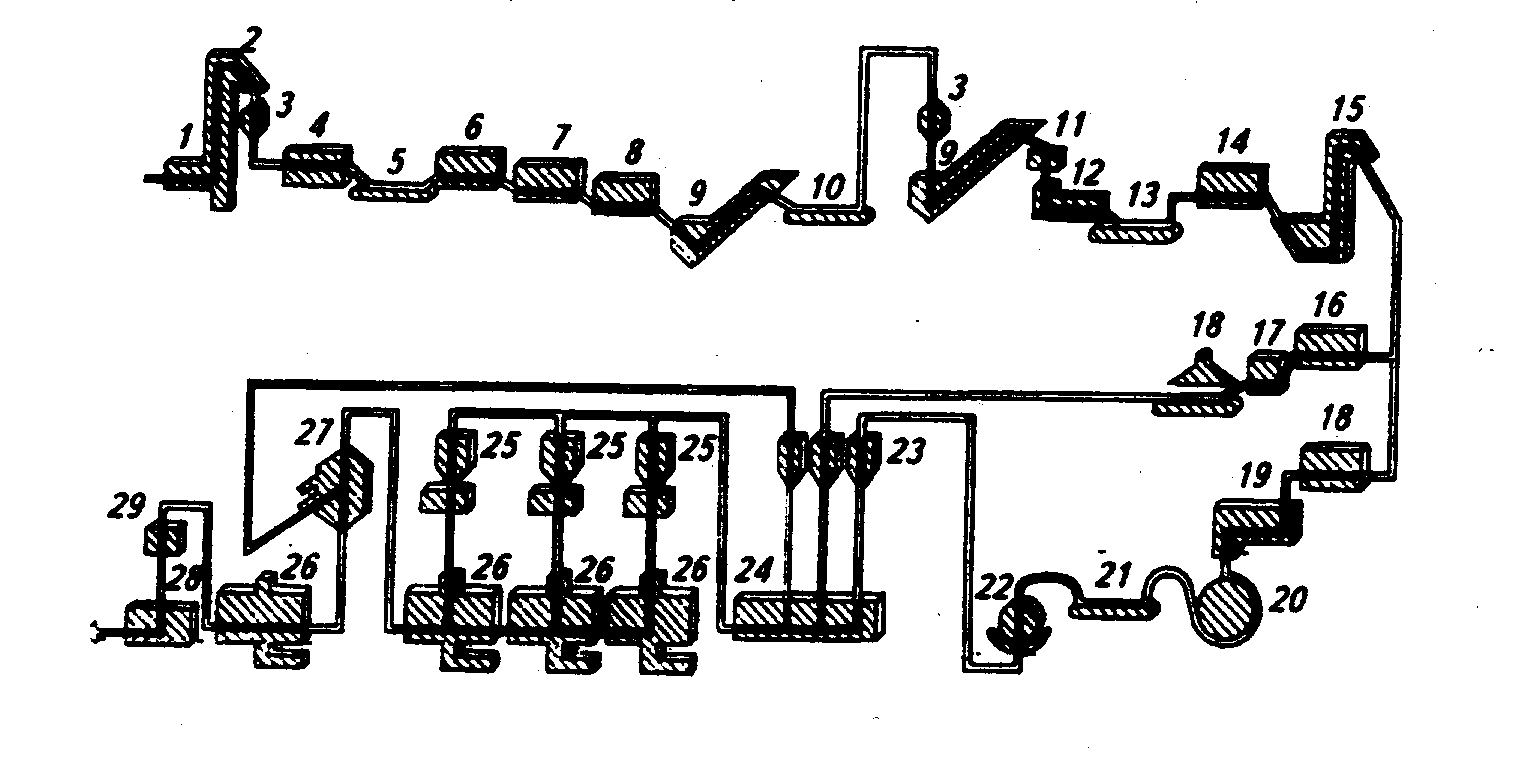

Картофельную крупку вырабатывают по технологии , которая получила название «совмещенной» (рис.61.)

Рис.61. Схема линии производства картофельной крупки.

1. – гидротранспортер; 2 – элеватор; 3 – весы; 4, 6, 8, 12 – мойка барабанная, мойка щеточная, моечно-очистительная, моечно-встряхивающая машины; 5, 10, 13 – транспортеры инспекционные; 7, 16 – аппаратыпаровой очистительный и варочный; 9 – ванна накопительная с транспортером; 11 –овощерезка; 14 – бланширователь; 15 – ванна с элеватором; 17 – экструдер; 18 – транспортер-охладитель; 19 – картофелемялка шнековая; 20 – сушилка одновальцовая; 21 – транспортер-измельчитель; 22 – хлопьеобразователь; 23 – дозаторы крупки, хлопьев и свежего пюре; 24 – смеситель; 25 - гранулятор; 26 – сушилка с кипящим слоем; 27 – вибропросеиватель; 29 магнитный сепаратор.

При этой технологии сваренный на пару картофель разделяют на две части.

Одну часть подают на картофелемялку, где его разминают, вносят необходимые добавки и высушивают до влажности 8…12 % на одновальцовой сушилке. Вторую часть сваренного картофеля направляют в экструдер, где его измельчают на частицы. Полученные частицы охлаждают на транспортере-охладителе и направляют в смеситель, куда параллельно поступают по пневмотранспортеру хлопья и готовая крупка. Влажность готовой смеси около 40 %. Полученную рассыпчатую смесь направляют на гранулятор-просеиватель с диаметром отверстий сита 2мм. Откалиброванная крупка поступает на сушку в кипящем слое, после чего ее повторно просеивают на вибросите и разделяют на три фракции: мелкую – менее 0,8мм, которую после магнитного сепаратора направляют на фасовку; среднюю – 0,8…2мм, возвращают на линию; а крупную – более 2мм, как несъедобную часть направляют в отход.