- •1 Лекційний матеріал

- •Основи складання машин

- •1.1.1 Технологічний процес складання

- •1.1.2 Складальні одиниці і їх класифікація

- •1.1.3 Вибір методів досягнення точності машини

- •1.2 Технологічний процес складання

- •1.2.1 Вихідні дані й послідовність розробки технологічного

- •1.2.2 Виконання технологічної схеми й циклограми складання машини

- •1.2.3 Типи виробництва й організаційні форми складання

- •1.2.4 Нормування складальних операцій

- •1.2.5 Оформлення технологічної документації

- •1.3 Складання типових вузлів машин

- •1.3.1 Підготовка деталей до складання

- •1.3.2 Складання різьбових з'єднань

- •1.3.3 Складання нерухомих нероз'ємних з'єднань

- •1.3.4 Складання виробів з підшипниками кочення й ковзання

- •1.3.5 Складання циліндричних зубчастих передач

- •1.3.6 Складання черв'ячних передач

- •2 Лабораторно-практичні заняття

- •2.1 Лабораторно-практична робота №1. Вивчення конструкції вузла й аналіз на технологічність

- •Теоретичні відомості

- •Необхідні устаткування, інструменти й матеріали

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.2 Лабораторно-практична робота №2. Розробка схеми

- •Теоретичні відомості

- •Необхідні устаткування, інструменти й матеріали

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.3 Лабораторно-практична робота №3. Розробка маршрутного технологічного процесу складання і виконання карт

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.4 Лабораторно-практична робота № 4. Нормування слюсарно-складальних операцій

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.5 Лабораторно-практична робота № 5. Побудова циклограми

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.6 Лабораторно-практична робота №6. Забезпечення точності складання

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •3 Приклад винонання розділу «складання машин» в дипломному проекті

- •3.1 Призначення об'єкту проектування

- •3.2 Відпрацювання конструкції редуктора на технологічність

- •Вибір організаційної форми складальних робіт

- •3.4 Призначення способу досягнення точності складання

- •3.5 Розробка схеми складання редуктора 420.000сб

- •Маршрут складання редуктора (проектований варіант)

- •Перелік рекомендованої літератури

- •Додаток а Ключові слова та їх умовні коди

- •Додаток б Перелік слюсарно-складальних операцій

- •Додаток г Зразок заповнення технологічної карти нормування складання

- •Додаток д Нормативні дані для нормування слюсарно-складальних робіт

- •Додаток е Рішення розмірного ланцюга

- •84313, М. Краматорськ, вул. Шкадінова, 72.

1.1.3 Вибір методів досягнення точності машини

Відомі наступні методи досягнення точності замикаючого ланки:

1) метод повної взаємозамінності;

) метод неповної взаємозамінності;

) метод групової взаємозамінності;

) метод регулювання;

) метод пригону.

Метод повної взаємозамінності

Сутність методу повної взаємозамінності полягає в тому, що точність замикаючого ланки забезпечується в усіх без винятку виробів, без якого-небудь добору ланок або їх пригону.

При цьому пряма й зворотна задача вирішується методом максимуму й мінімуму, заснованому на тому, що при розрахунках ураховуються максимальні й мінімальні розміри складових ланок і їх самі несприятливі комбінації в одній складальній одиниці.

Переваги методу повної взаємозамінності:

простота й економічність складання;

можливість автоматизації складальних процесів;

можливість кооперування підприємств;

спрощення системи виготовлення запасних частин і постачання ними споживачів.

До недоліків методу слід віднести відносно невеликі в порівнянні з іншими методами допуски складових ланок. Тому метод застосовують у випадках невеликого числа складових ланок.

Метод неповної взаємозамінності

Сутність методу неповної взаємозамінності полягає в тому, що точність замикаючого ланки забезпечується не для всіх виробів, а тільки в заздалегідь установленої їхньої частини, тобто встановлюється відсоток ризику — відсоток виробів, у яких точність замикаючого ланки може не забезпечуватися.

Метод групової взаємозамінності

Метод групової взаємозамінності — це метод, при якому необхідна точність замикаючого ланки досягається шляхом включення в розмірний ланцюг складових ланок, що належать до однієї із груп, на які вони попередньо розсортовані. Сутність методу полягає в тому, що деталі виробу, що збирається, обробляють по розширених економічно досяжних допусках і сортують по їхніх дійсних розмірах на групи таким чином, щоб при з'єднанні деталей, що входять в однойменні групи, була забезпечена точність замикаючого ланки, установлена вимогами складального креслення. Метод групової взаємозамінності застосовується, в основному, для розмірних ланцюгів, що складаються із невеликого числа ланок. Він використовується при складанні з'єднань особливо високої точності (кулькові підшипники). Складання з'єднань за методом групової взаємозамінності називається селективним складанням.

Методи регулювання й пригону

Метод регулювання — це метод, при якому точність замикаючого ланки досягається зміною розміру компенсуючої ланки без зняття шару металу. При використанні цього методу в конструкцію виробу вводиться спеціальна деталь — компенсатор. Компенсатори можуть бути нерухливими, рухливими й пружними.

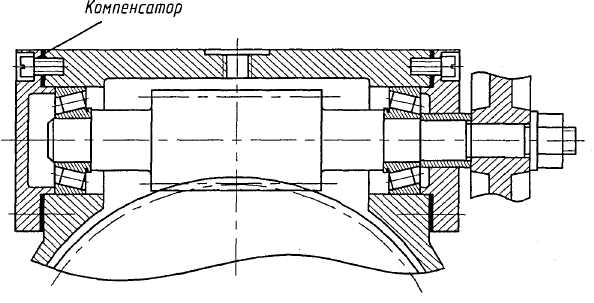

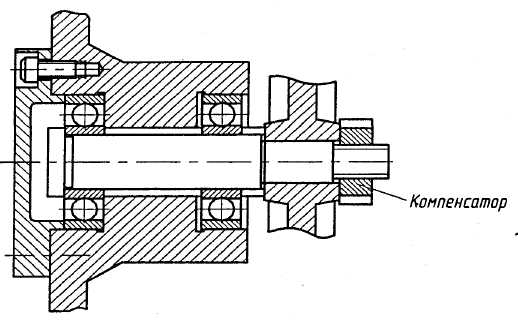

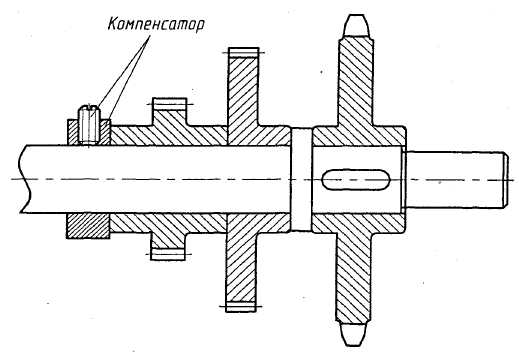

Необхідну величину осьового зазору в конічних роликових підшипниках забезпечують за рахунок установки необхідного числа прокладок (рисунок 1.1).

Рисунок 1.1 – Спосіб регулювання осьового зазору в конічному

роликовому підшипнику

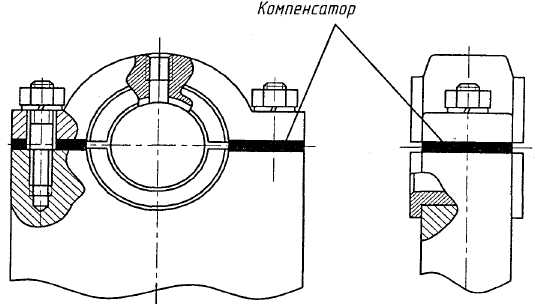

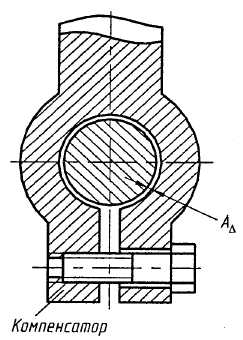

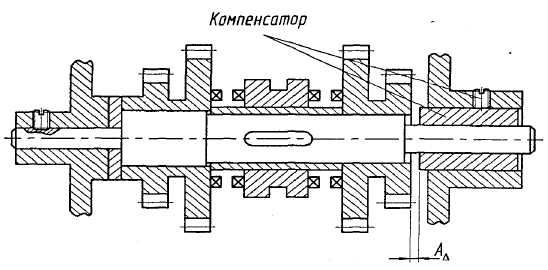

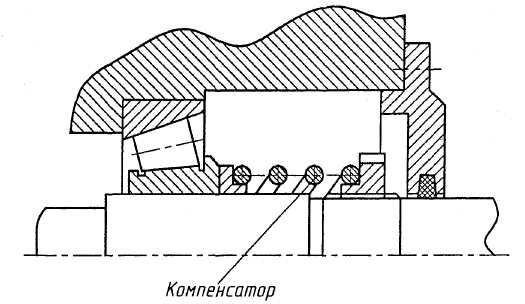

Радіальний зазор між валом і вкладишами підшипника ковзання регулюють установкою необхідного числа прокладок між корпусом і кришкою (рисунок 1.2).

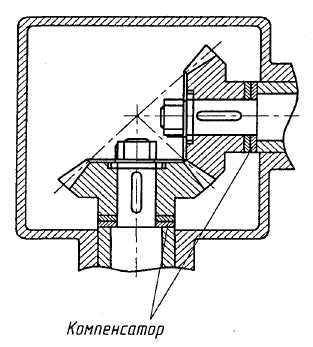

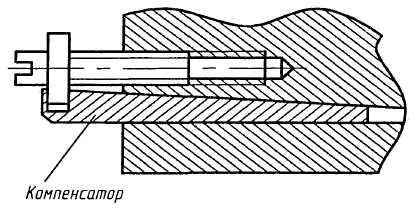

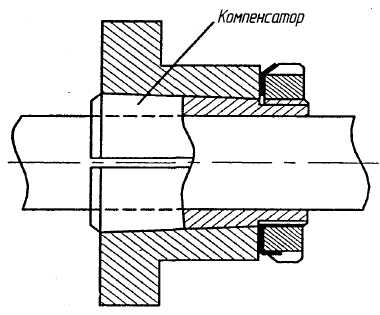

Сполучення початкових конусів конічних зубчастих коліс досягається установкою необхідного числа прокладок (рисунок 1.3). Осьовий зазор між зубчастим колесом і стінкою корпуса (рисунок 1.4) забезпечують установкою компенсатора у вигляді кільця необхідної товщини.

Щільність з'єднання двох деталей (рисунок 1.5) забезпечують установкою шайби з канавками різної глибини.

Рисунок 1.2 – Спосіб регулювання радіального зазору

у підшипнику ковзання

Рисунок 1.3 – Спосіб сполучення початкових конусів

конічних зубчастих коліс

Рисунок 1.4 – Спосіб забезпечення осьового зазору між торцем

зубчастого колеса й стінкою корпуса

Рисунок 1.5 – Спосіб забезпечення щільності з'єднання деталей

Регулювання величини осьового зазору в конічних роликових підшипниках виконують за допомогою рухливих компенсаторів: упорного гвинта й шайби (рисунок 1.6) або гайки (рисунок 1.7).

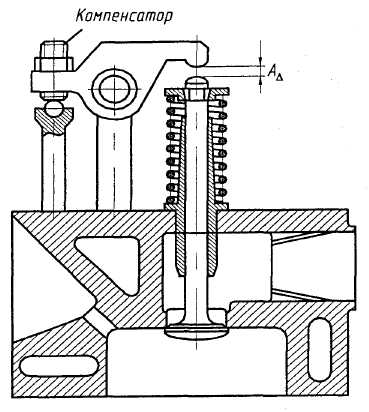

Необхідна величина зазору АΔ між коромислом і головкою клапана досягається за рахунок переміщення регулювального гвинта — рухливого компенсатора (рисунок 1.8).

Рисунок 1.6 – Спосіб регулювання величини осьового зазору в конічних роликових підшипниках за допомогою гвинта

Рисунок 1.7 – Спосіб регулювання величини осьового зазору в конічних роликових підшипниках за допомогою гайки

Рисунок 1.8 – Спосіб регулювання зазору в клапанному механізмі двигуна

Відстань (зазор, натяг) між шарнірами регулюють за допомогою компенсатора, виконаного у вигляді гайки із правою і лівою різьбою (рисунок 1.9).

Усунення осьового зазору в підшипниках (рисунок 1.10) забезпечують переміщенням гайки.

Рисунок 1.9 – Спосіб регулювання відстані між елементами конструкції за допомогою гайки

Рисунок 1.10 – Спосіб усунення осьового зазору в підшипниковому вузлі

Радіальний зазор (натяг) у клемовому з'єднанні (рисунок 1.11) регулюють за допомогою болта. Роль компенсатора виконує скоба.

Рисунок 1.11 – Спосіб регулювання зазору (натягу) у клемовому з'єднанні

Точність замикаючого ланки забезпечують переміщенням клина (рисунок 1.12), а величину радіального зазору — переміщенням конусної розрізної втулки в осьовому напрямку (рисунок 1.13).

Рисунок 1.12 – Спосіб регулювання зазору (натягу) за допомогою клина

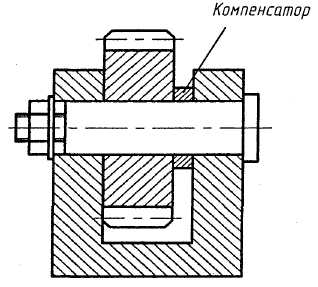

Точність зазорів в осьовому напрямку (рисунок 1.14; 1.15) забезпечують переміщенням і фіксацією рухливих компенсаторів, виконаних у вигляді кільця й втулки.

Рисунок 1.13 – Спосіб регулювання радіального зазору (натягу)

за допомогою конусної розрізної втулки

Рисунок 1.14 – Спосіб регулювання осьового зазору (натягу)

за допомогою втулки й гвинта

Рисунок 1.15 – Спосіб регулювання осьового зазору у зубчастому механізмі

Діаметральний зазор звичайно забезпечують включенням у розмірний ланцюг ланки (кільця) з еластичного матеріалу (рисунок 1.16).

Рисунок 1.16 – Спосіб регулювання діаметрального зазору (натягу)

за допомогою кільця з еластичного матеріалу

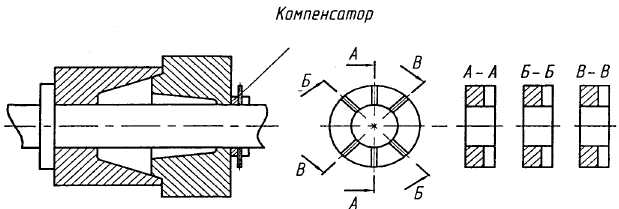

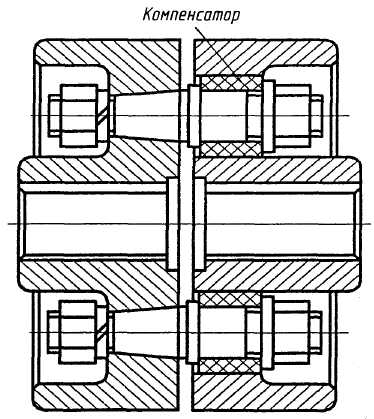

Розбіжність і частковий перекіс осей валів, що з'єднуються, компенсують за рахунок використання пружних елементів у муфті (рисунок 1.17).

Рисунок 1.17 – Спосіб компенсації перекосу осей валів, що з'єднуються

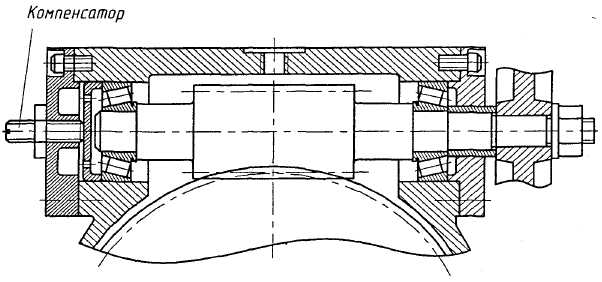

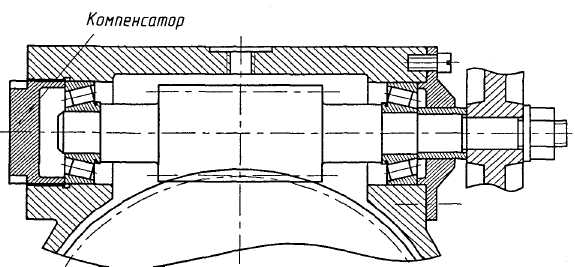

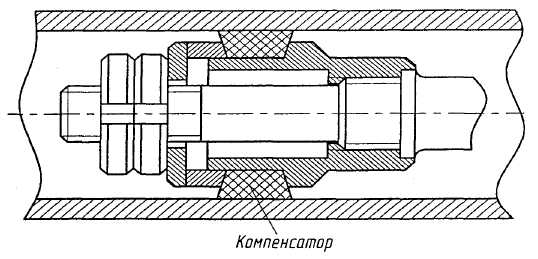

Необхідну величину осьового зазору в конічному роликопідшипнику забезпечують за допомогою пружного компенсатора (рисунок 1.18).

Рисунок 1.18 – Спосіб використання пружини як компенсатора

Перевагою методу є можливість виготовлення деталей за розширеними допусками і можливість відновлення точності замикаючого ланки при обслуговуванні або ремонті виробу шляхом заміни компенсатора.

До недоліків слід віднести збільшення обсягу складальних робіт, тому що необхідна величина компенсації може бути визначена шляхом виміру дійсної величини замикаючого ланки в зібраному виробі. Після цього виконується повне або часткове розбирання виробу й установка (заміна) необхідного компенсатора.

Компенсатори повинні бути надійними. Їхнє положення в зібраному виробі фіксується гайками, стопорними гвинтами, клинами й т.п. У таких випадках точність замикаючого ланки забезпечується переміщенням компенсатора.

Додаткові складальні роботи, необхідні при використанні нерухливих компенсаторів, у цьому випадку практично виключаються.

Метод пригону

Сутність методу така ж, як і методу регулювання. Відмінність полягає в тому, що на компенсуючій ланці залишають додатковий шар металу ТАА. Після складання й установлення дійсної величини замикаючого ланки з компенсатора знімають необхідний шар металу.