- •1 Лекційний матеріал

- •Основи складання машин

- •1.1.1 Технологічний процес складання

- •1.1.2 Складальні одиниці і їх класифікація

- •1.1.3 Вибір методів досягнення точності машини

- •1.2 Технологічний процес складання

- •1.2.1 Вихідні дані й послідовність розробки технологічного

- •1.2.2 Виконання технологічної схеми й циклограми складання машини

- •1.2.3 Типи виробництва й організаційні форми складання

- •1.2.4 Нормування складальних операцій

- •1.2.5 Оформлення технологічної документації

- •1.3 Складання типових вузлів машин

- •1.3.1 Підготовка деталей до складання

- •1.3.2 Складання різьбових з'єднань

- •1.3.3 Складання нерухомих нероз'ємних з'єднань

- •1.3.4 Складання виробів з підшипниками кочення й ковзання

- •1.3.5 Складання циліндричних зубчастих передач

- •1.3.6 Складання черв'ячних передач

- •2 Лабораторно-практичні заняття

- •2.1 Лабораторно-практична робота №1. Вивчення конструкції вузла й аналіз на технологічність

- •Теоретичні відомості

- •Необхідні устаткування, інструменти й матеріали

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.2 Лабораторно-практична робота №2. Розробка схеми

- •Теоретичні відомості

- •Необхідні устаткування, інструменти й матеріали

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.3 Лабораторно-практична робота №3. Розробка маршрутного технологічного процесу складання і виконання карт

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.4 Лабораторно-практична робота № 4. Нормування слюсарно-складальних операцій

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.5 Лабораторно-практична робота № 5. Побудова циклограми

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.6 Лабораторно-практична робота №6. Забезпечення точності складання

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •3 Приклад винонання розділу «складання машин» в дипломному проекті

- •3.1 Призначення об'єкту проектування

- •3.2 Відпрацювання конструкції редуктора на технологічність

- •Вибір організаційної форми складальних робіт

- •3.4 Призначення способу досягнення точності складання

- •3.5 Розробка схеми складання редуктора 420.000сб

- •Маршрут складання редуктора (проектований варіант)

- •Перелік рекомендованої літератури

- •Додаток а Ключові слова та їх умовні коди

- •Додаток б Перелік слюсарно-складальних операцій

- •Додаток г Зразок заповнення технологічної карти нормування складання

- •Додаток д Нормативні дані для нормування слюсарно-складальних робіт

- •Додаток е Рішення розмірного ланцюга

- •84313, М. Краматорськ, вул. Шкадінова, 72.

Перелік основних контрольних питань

Норма часу.

Методи нормування часу.

Завдання технічного нормування.

Норма штучного часу.

2.5 Лабораторно-практична робота № 5. Побудова циклограми

складання

Мета роботи – вивчити методику побудови циклограми складання.

Теоретичні відомості

Чітку організацію складального процесу в часі дозволяє здійснити циклограма складання.

Циклограма – це графічне зображення послідовності виконання операцій, переходів або прийомів складального процесу й витрат часу на їхнє виконання. При побудові циклограми у вертикальній колонці від рядка записують усі операції, переходи й прийоми. Ступінь їх диференціації залежить від рівня циклограми. Наприклад, у випадку циклограми загального складання досить представити тільки операції. При побудові циклограми окремих операцій виникає необхідність подання в ній окремих переходів, прийомів і т.д. На горизонтальній осі циклограми відкладається поточний час і його витрати на виконання кожного елемента складального процесу (рисунок 2.4).

Рисунок 2.4 – Циклограма складання

Аналіз циклограми дозволяє не тільки визначити загальний час циклу складання, але й намітити шляхи його скорочення, серед яких можна виділити два основні, найбільш часто використовуваних на практиці:

скорочення витрат часу на виконання окремих операцій (переходів, прийомів) за рахунок зміни режимів роботи складального устаткування;

сполучення в часі окремих операцій (переходів, прийомів).

Порядок виконання роботи

Одержати складальний вузол у викладача, що використовувався в лабораторно-практичних роботах №1…4.

На основі наявного ескізу вузла, технологічних карт нормування складання (складені в лабораторно-практичній роботі №4) потрібно скласти циклограму складання операції.

Зробити висновок.

Зміст звіту

Найменування роботи, мета.

Циклограма складальної операції.

Висновок.

Перелік основних контрольних питань

Форми організації складання за часом.

Послідовність складання циклограми складання.

Шляхи скорочення циклу складання.

2.6 Лабораторно-практична робота №6. Забезпечення точності складання

Мета роботи – вивчення методів забезпечення необхідної точності складання, придбання навичок рішення розмірних ланцюгів.

Теоретичні відомості

Деталі машин при з'єднанні їх у вузли й механізми повинні зберігати певне взаємне розташування в межах заданої точності. В одних випадках при складанні повинен бути витриманий зазор, що забезпечує взаємне переміщення деталей, а в інших – необхідний натяг, що забезпечує міцність їх з'єднання.

Залежно від виду виробництва застосовують п'ять основних методів складання:

1) з повною взаємозамінністю деталей (вузлів);

2) із сортуванням деталей по групах (метод групового добору);

3) з добором деталей (неповна взаємозамінність);

4) із застосуванням компенсаторів;

5) з індивідуальним пригоном деталей.

Метод повної взаємозамінності. Цей метод передбачає складання машин без якої-небудь додаткової обробки деталей з установкою й заміною будь-якої деталі без пригону. При складанні по цьому методу потрібна висока точність виготовлення деталей, спеціальне устаткування й оснащення. Метод повної взаємозамінності економічно доцільний у масовому й великосерійному виробництвах, де капітальні витрати па оснащення виробництва окупаються більшою кількістю виготовлених машин.

Як відомо, номінальні значення розмірів, допуски й відхилення при розрахунку складального розмірного ланцюга на максимум і мінімум зв'язані наступними залежностями:

![]() ;

(2.2)

;

(2.2)

![]() ; (2.3)

; (2.3)

![]() ; (2.4)

; (2.4)

![]() ; (2.5)

; (2.5)

де А – номінальне значення замикаючого ланки;

![]() – збільшуючі

ланки;

– збільшуючі

ланки;

![]() – зменшуючі

ланки;

– зменшуючі

ланки;

δ – допуск замикаючого ланки;

δi – допуски складових ланок;

![]() ,

,

![]() – верхнє й нижнє відхилення збільшуючих

ланок;

– верхнє й нижнє відхилення збільшуючих

ланок;

![]() ,

,

![]() – верхнє й нижнє відхилення зменшуючих

ланок.

– верхнє й нижнє відхилення зменшуючих

ланок.

Метод складання із сортуванням деталей по групах (метод групового добору). Для здійснення високого ступеня однорідності посадок (без додаткового пригону деталей) і запобігання збільшення витрат на виробництво при призначенні надзвичайно жорстких допусків складання ведуть шляхом добору (попереднього сортування деталей). Цей метод складання застосовують там, де за умовами роботи деталей потрібен зазор або натяг у більш вузьких межах, чим одержуваний з основних розмірів деталей з урахуванням допусків на їхнє виготовлення. У такому випадку необхідний конструкцією зазор або натяг одержують не виготовленням деталей з мінімальними допусками, а шляхом відповідного добору охоплюючих і охоплюваних деталей, тобто до отвору з діаметром, близьким до верхньої межі, підбирають більш повний вал; і навпаки, до отвору з діаметром, близьким до нижньої межі, підбирають менш повний вал. Добір деталей значно спрощується, якщо деталі обох найменувань по розмірах (у межах допусків на їхнє виготовлення) розбивають на кілька груп. Метод попереднього сортування деталей на групи передбачає розбивку полів допусків деталей, що сполучаються, на кілька рівних частин і добір їх таким чином, щоб повномірні охоплювані деталі сполучалися з повномірними охоплюючими деталями.

Метод складання з добором деталей (неповна взаємозамінність). Цей метод заснований на обліку ймовірностей відхилень розмірів, що становлять розмірний ланцюг, причому можливе одержання деякої кількості вузлів, що виходять за встановлені межі точності. Складання з добором деталей завдяки розширенню допусків на все ланки розмірного ланцюга дозволяє економніше виготовити деталі.

Метод неповної взаємозамінності заснований на урахуванні ймовірностей відхилень розмірів, що становлять розмірний ланцюг. При цьому можливо одержання деякої кількості вузлів, що виходять за встановлені межі точності.

Метод складання із застосуванням компенсаторів. При великій кількості ланок розмірного ланцюга й малому допуску замикаючого ланки (зазору або натягу) необхідна для повної взаємозамінності точність виготовлення деталей може в значній мірі ускладнити виробництво й далеко вийти за межі економічно доцільної точності.

У таких випадках доводиться або відмовитися від повної взаємозамінності, допускаючи пригін деталей по місці, або – уводити в конструкцію механізму той або інший вид компенсатора, що дозволяє регулювати в певних межах один з розмірів. Таке регулювання називають компенсацією, а деталь, що підбирається в розмірному ланцюзі або, що спеціально вводиться в ланцюг для зменшення допуску замикаючого ланки,– компенсатором. Характерна риса всіх компенсаторів полягає в тому, що складання з їхнім застосуванням дозволяє витримувати встановлені межі точності в розмірному ланцюзі шляхом зміни величини одної з раніше намічених ланок. Обробка ж усіх інших ланок ланцюги здійснюється за допусками, найбільш прийнятних для даних виробничих умов. Величину компенсуючої ланки можна регулювати двома способами: уведенням у розмірний ланцюг спеціальної деталі – прокладки, шайби, проміжного кільця й т.п. (нерухомі компенсатори), і зміною положення однієї з деталей, наприклад, клина, втулки, еластичної або пружинної муфти, ексцентрика й т.п. (рухомі компенсатори).

При компенсаційному методі необхідна точність замикаючого ланки здійснюється або за рахунок зміни розміру одного із заздалегідь намічених ланок (метод пригону й метод нерухливого компенсатора), або за рахунок регулювального переміщення однієї із заздалегідь намічених деталей (метод регулювання).

При розрахунку величина компенсації δк визначається за формулою

![]() .

(2.6)

.

(2.6)

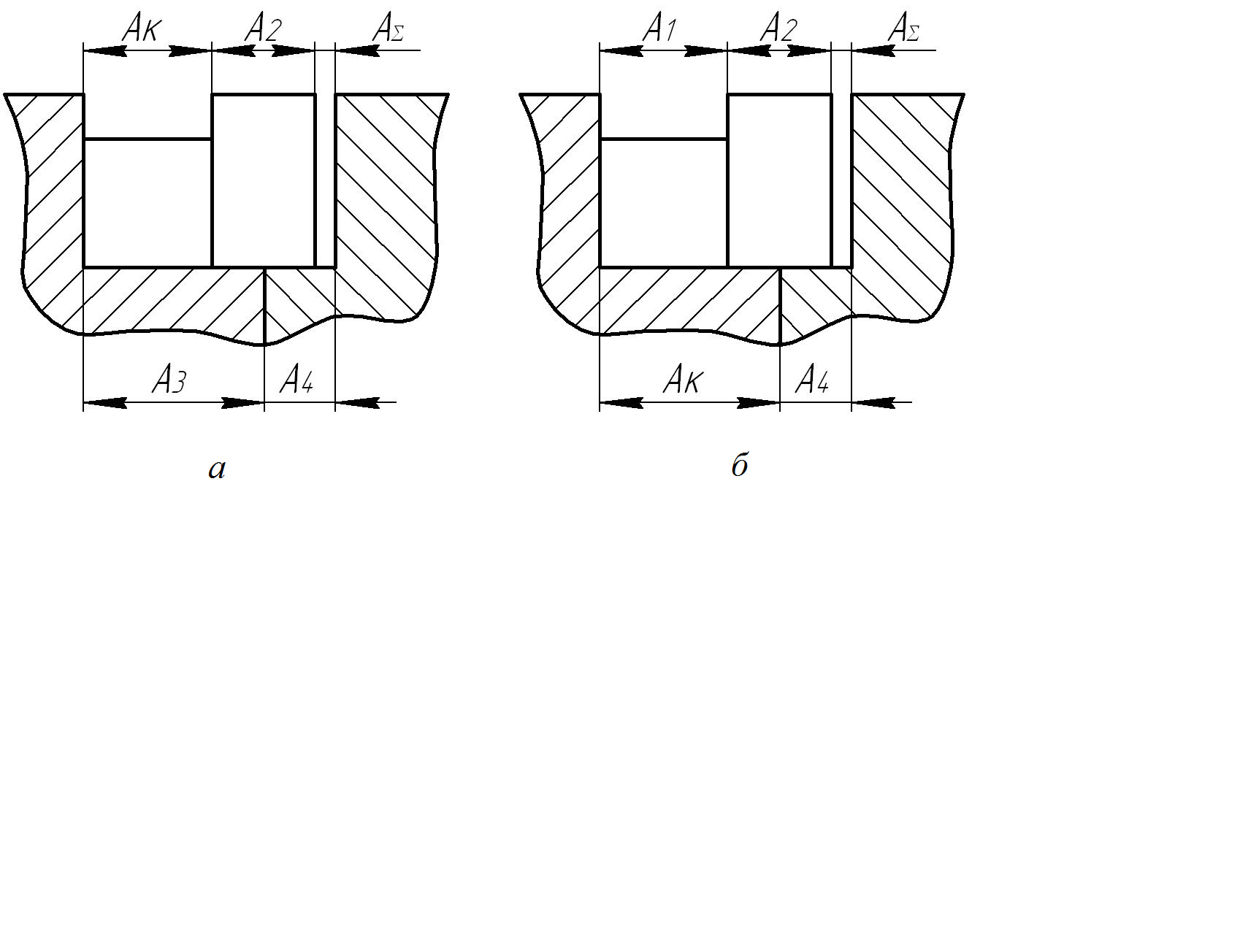

а) компенсатор і замикаюча ланка перебуває в одній гілці розмірного ланцюга; б) компенсатор і замикаюча ланка перебувають у різних гілках розмірного ланцюга

Рисунок 2.5 – Схема розмірних ланцюгів

Якщо компенсатор і замикаюча ланка перебувають в одній гілці розмірного ланцюга (рисунок 2.5, а), то номінальне значення компенсатора і його верхнє й нижнє відхилення визначаються за формулами

![]() ; (2.7)

; (2.7)

![]() ; (2.8)

; (2.8)

![]() , (2.9)

, (2.9)

де Аk – номінальне значення компенсатора;

Вk, Нk – верхнє й нижнє відхилення компенсатора.

Якщо компенсатор і замикаюча ланка перебувають у різних гілках розмірного ланцюга (рисунок 5, б), то формули мають трохи інший вид:

![]() ;

(2.10)

;

(2.10)

![]() ; (11)

; (11)

![]() (12)

(12)

При розрахунку номіналів і відхилень компенсаторів по одній з вищенаведених груп формул слід мати на увазі, що зменшуючі і замикаючі ланки слід визначати не щодо замикаючої ланки, а щодо компенсатора.

При досягненні необхідної точності механізму за рахунок застосування нерухливого компенсатора число компенсаторів р можна визначити за формулою

![]() (2.13)

(2.13)

де δk – величина компенсації;

δр – допуск на виготовлення нерухливого компенсатора.

Метод складання з індивідуальним пригоном деталей по місці.

Складання із пригоном деталей по місці полягає в тому, що встановлена межа точності замикаючої ланки в розмірному ланцюзі досягається зміною величини однієї із заздалегідь намічених ланок шляхом зняття додаткового шару матеріалу. По суті, складання з доробкою деталей по місці є методом неповної взаємозамінності із пригоном деталей у тих випадках, коли розмір замикаючої ланки лежить за межами відхилень, що допускаються.

При складанні розміри, що зв'язують основні поверхні деталей (складові ланки), разом із замикаючою ланкою утворюють замкнений контур – розмірний ланцюг.

Для виконання технічних умов, пропонованих до вузла, тобто для досягнення необхідної точності замикаючої ланки необхідно призначити точність взаємного розташування основних поверхонь окремих деталей.

Забезпечення точності складання. Зв'язок між параметрами, що відбивають службове призначення машини (Y), і параметрами, які визначають точність виконавчих поверхонь (Х1, Х2, ... , Хn), може бути записана рівнянням

![]() .

(2.14)

.

(2.14)

При лінійному характері рівняння перехід від параметрів, що характеризують службове призначення машини, до норм точності може бути вирішений на основі теорії розмірних ланцюгів.

Наступним етапом проектування технологічного процесу складання є вибір методів досягнення необхідної точності виробу, яка досягається через технологічні розмірні ланцюги. Послідовність їх рішення полягає в наступному:

по конструкторській технологічній схемі виробу знаходять замикаючу ланку розмірного ланцюга;

знаходять складові ланки розмірного ланцюга, що вирішують поставлене завдання. При цьому починають від однієї сторони вихідної (замикаючої) ланки й через складові ланки доходять до другої його сторони;

вирішують ланцюг у номіналах, тобто визначають номінальний розмір замикаючої ланки:

![]() (2.15)

(2.15)

де А∆ – номінальний розмір замикаючої ланки;

![]() – суми

збільшучих та зменшуючих ланок розмірного

ланцюга відповідно;

– суми

збільшучих та зменшуючих ланок розмірного

ланцюга відповідно;

4) визначають допуск замикаючого ланки за одним з методів:

- повної взаємозамінності

![]() ;

(2.16)

;

(2.16)

неповної взаємозамінності

![]() ;

(2.17)

;

(2.17)

- групової взаємозамінності

![]() ;

(2.18)

;

(2.18)

- пригону по місці й регулювання

![]() .

(2.19)

.

(2.19)

5) визначають координату середини поля допуску

![]() .

(2.20)

.

(2.20)

6) знаходять верхні й нижні межі допуску замикаючого ланки

![]() ;

(2.21)

;

(2.21)

![]() .

(2.22)

.

(2.22)

де δ∆ – допуск замикаючої ланки;

δi – допуск i-ї складової ланки;

N – число груп розбивки деталей;

t – коефіцієнт ризику, що характеризує відсоток виходу значень замикаючої ланки за межі встановленого допуску (t = 3 при ризику p = 0,27 %);

λi – коефіцієнт, що характеризує обраний теоретичний закон розсіювання i-ї ланки (λi = 1/9 – для закону Гаусса; λi = 1/6 – для закону Симпсона; λi = 1/3 – для рівноймовірного закону розподілу випадкових помилок);

δ´k – допуск компенсуючої ланки;

∆0∆ – координата середини поля допуску замикаючої ланки;

ВВ∆, НВ∆ – відповідно верхнє й нижнє відхилення поля допуску замикаючої ланки;

∑∆0 – суми координат середини полів допусків;

![]() –

суми

координат середини збільшуючих та

зменшуючих ланок.

–

суми

координат середини збільшуючих та

зменшуючих ланок.

Вибір методів і засобів досягнення точності замикаючої ланки в ряді випадків викликає необхідність коректувати систему проставляння розмірів і допуски в робочих кресленнях машини.