- •1 Лекційний матеріал

- •Основи складання машин

- •1.1.1 Технологічний процес складання

- •1.1.2 Складальні одиниці і їх класифікація

- •1.1.3 Вибір методів досягнення точності машини

- •1.2 Технологічний процес складання

- •1.2.1 Вихідні дані й послідовність розробки технологічного

- •1.2.2 Виконання технологічної схеми й циклограми складання машини

- •1.2.3 Типи виробництва й організаційні форми складання

- •1.2.4 Нормування складальних операцій

- •1.2.5 Оформлення технологічної документації

- •1.3 Складання типових вузлів машин

- •1.3.1 Підготовка деталей до складання

- •1.3.2 Складання різьбових з'єднань

- •1.3.3 Складання нерухомих нероз'ємних з'єднань

- •1.3.4 Складання виробів з підшипниками кочення й ковзання

- •1.3.5 Складання циліндричних зубчастих передач

- •1.3.6 Складання черв'ячних передач

- •2 Лабораторно-практичні заняття

- •2.1 Лабораторно-практична робота №1. Вивчення конструкції вузла й аналіз на технологічність

- •Теоретичні відомості

- •Необхідні устаткування, інструменти й матеріали

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.2 Лабораторно-практична робота №2. Розробка схеми

- •Теоретичні відомості

- •Необхідні устаткування, інструменти й матеріали

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.3 Лабораторно-практична робота №3. Розробка маршрутного технологічного процесу складання і виконання карт

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.4 Лабораторно-практична робота № 4. Нормування слюсарно-складальних операцій

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.5 Лабораторно-практична робота № 5. Побудова циклограми

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •2.6 Лабораторно-практична робота №6. Забезпечення точності складання

- •Теоретичні відомості

- •Порядок виконання роботи

- •Перелік основних контрольних питань

- •3 Приклад винонання розділу «складання машин» в дипломному проекті

- •3.1 Призначення об'єкту проектування

- •3.2 Відпрацювання конструкції редуктора на технологічність

- •Вибір організаційної форми складальних робіт

- •3.4 Призначення способу досягнення точності складання

- •3.5 Розробка схеми складання редуктора 420.000сб

- •Маршрут складання редуктора (проектований варіант)

- •Перелік рекомендованої літератури

- •Додаток а Ключові слова та їх умовні коди

- •Додаток б Перелік слюсарно-складальних операцій

- •Додаток г Зразок заповнення технологічної карти нормування складання

- •Додаток д Нормативні дані для нормування слюсарно-складальних робіт

- •Додаток е Рішення розмірного ланцюга

- •84313, М. Краматорськ, вул. Шкадінова, 72.

1.3.4 Складання виробів з підшипниками кочення й ковзання

Кулькові й роликові підшипники кочення одержали особливо широке застосування в машинобудуванні. Надійна робота таких підшипників може бути забезпечена за умови строгого дотримання правил їх складання.

Якісне складання кулькових і роликових підшипників у значній мірі впливає на працездатність і точність машини. Головні завдання при складанні таких вузлів наступні: уникнути перекосів зовнішніх і внутрішніх кілець, постачити деталі підшипника, що рухаються, доброякісним мастилом, охоронити підшипники й мастило від бруду, стружки й абразивного пилу. Якщо ці умови не дотримуються, підшипникові вузли в експлуатації швидко нагріваються, кульки (ролики, голки) відпускаються, у результаті чого вузол втрачає працездатність. Тому при складанні кулькових і роликових підшипників слід дотримуватися наступних правил:

не можна відкривати упакування підшипника до установки його на місце;

при установці треба промити підшипник сумішшю бензину й 6 % машинного масла;

необхідно висушити підшипник у струмені повітря;

підшипник треба змазати перед установкою на місце свіжим мастилом того складу, який потрібно за технічними умовами.

Щоб не було перекосів кілець при посадці на місце, рекомендується застосовувати нагрівання або охолодження відповідних кілець (при розбірних підшипниках) або цілих, нерозбірних, підшипників.

При посадці на вал внутрішнє кільце нагрівають у масляній ванні протягом 15…20 хв. до температури, визначеною розрахунком. При посадці зовнішнього кільця в корпус кільце або підшипник охолоджують у термостаті із твердою вуглекислотою до температури (–70°)…(–75°С) протягом 15…20 хв.

При запресовуванні підшипника кочення розмір його кілець змінюється: внутрішнє кільце збільшується, а зовнішнє зменшується. Ці зміни викликають зменшення діаметрального зазору між робочими поверхнями кілець і кульок.

Внутрішнє кільце підшипника, сполучене із цапфою вала, повинне мати посадку з натягом, а зовнішнє – з невеликим зазором так, щоб кільце мало можливість під час роботи незначно провертатись.

При установці у вузлі двох або декількох підшипників необхідно забезпечити самоцентрування нерухомих кілець у радіальному й осьовому напрямках. Це дозволить компенсувати можливі неточності обробки, складання й температурних деформацій базових деталей. Недотримання цього правила може привести до перекосів підшипників і заклинювання кульок.

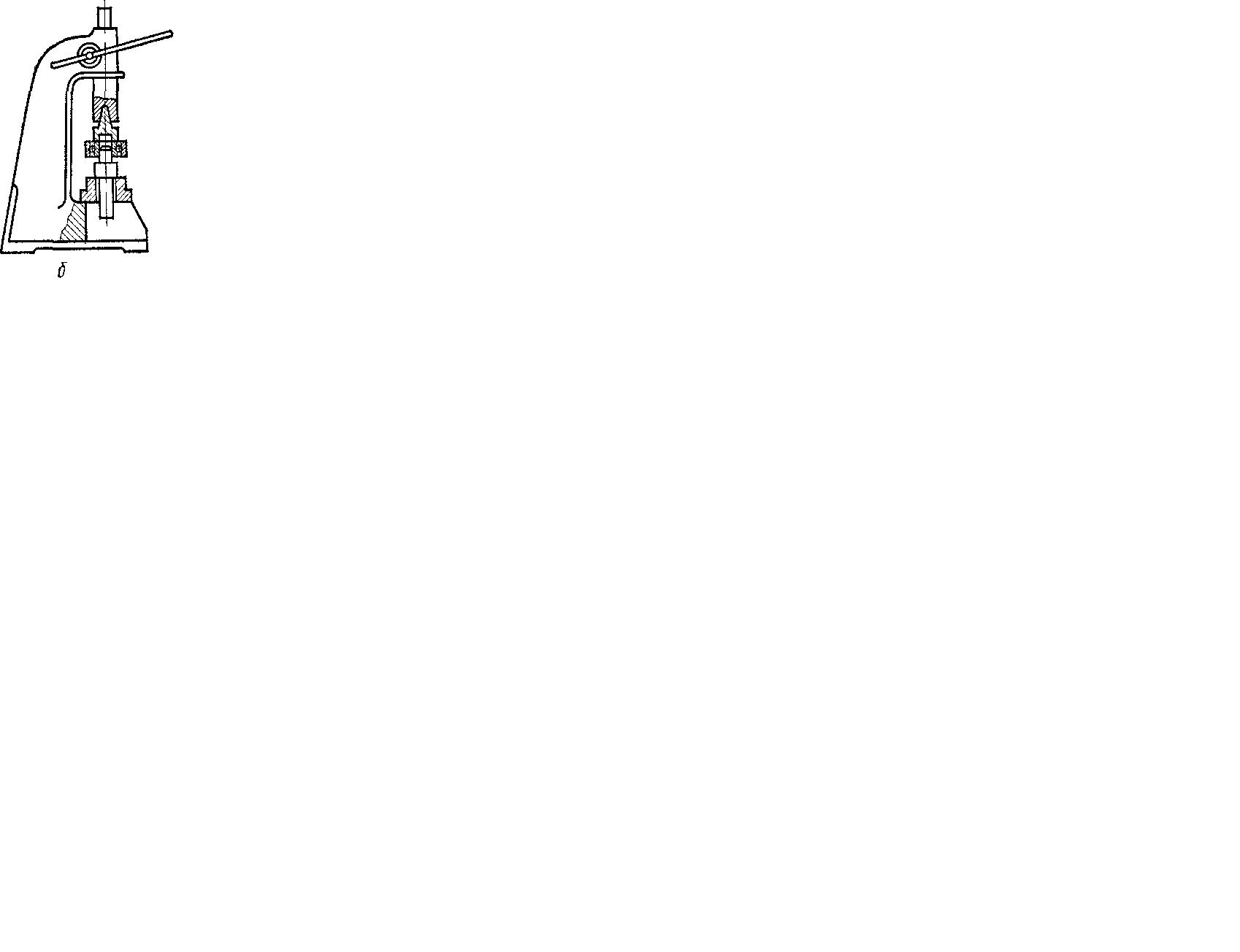

На рисунку 1.26 показані пристосування для запресовування підшипників.

При запресовуванні підшипників кочення за допомогою оправок необхідно, щоб зусилля запресовування передавалося безпосередньо на торець відповідного кільця: внутрішнього – при напресуванні на вал, зовнішнього – при запресовуванні в корпус і на обоє торця кілець, якщо підшипники одночасно запресовуються на вал і входять у корпус.

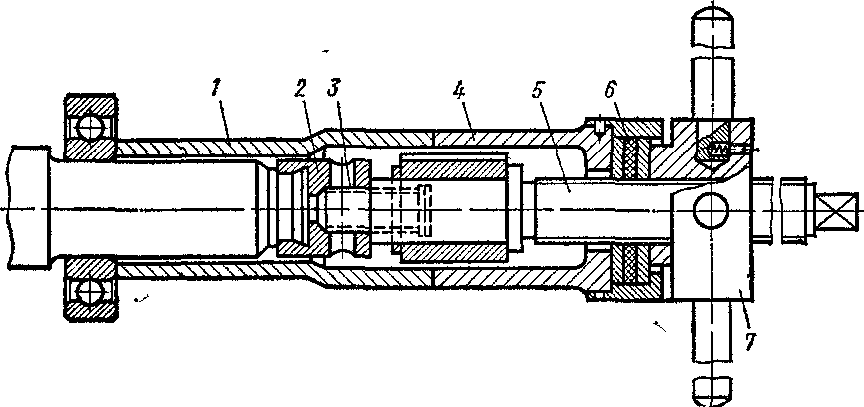

При установці підшипника на короткому валу запресовування можна робити, прикладаючи осьове зусилля до вала. При установці підшипників на валу, кінець якого має різьбу, її доцільно використовувати як опорну базу для пристосування (рисунок 1.27).

Через перехідну гайку 2 і хвостовик 3 гвинт 5 з'єднується з різьбовим кінцем вала. Осьове зусилля для напресування створюється гайкою 7 зі штурвалом. Через упорний підшипник 6, стакан 4 і втулку 1 воно передається на кільце шарикопідшипника, що установлюється. Після запресовування, особливо при складанні точних підшипникових вузлів, необхідно перевірити зазори за допомогою індикаторів.

Регулювання радіального зазору в конічному роликовому підшипнику проводиться зсувом зовнішнього або внутрішнього кільця в осьовому напрямку регулювальним гвинтом або гайкою або шляхом добору відповідного комплекту паперових прокладок. Термін служби підшипників кочення залежить значною мірою від ступеня запобігання їх від бруду й пилу. Тому після їхнього складання проводиться установка прокладок, що охороняють підшипник від попадання в їхню робочу зону пилу й вологи для затримки мастила.

-

а) за допомогою оправки; б) на пресі

Рисунок 1.26 – Запресовування підшипників

1 – втулка; 2 – перехідна гайка; 3 – хвостовик;4 – стакан; 5 – гвинт; 6 – упорний підшипник; 7 – гайка

Рисунок 1.27 – Переносне гвинтове пристосування для напресування підшипників на вал

Неправильно встановлений зазор у конічному роликовому підшипнику може викликати передчасне його зношування.

Процес складання підшипників ковзання складається з їхньої установки, пригону, укладання вала й регулювання опор. Складання рознімних тонкостінних підшипників ковзання звичайно починають із пригону їх по шийках вала. Потім виготовляють мастильні канавки, якщо вони не були виготовлені заздалегідь на верстаті й виконують складання підшипника. На рисунку 1.28 показані схеми перевірки співвісності підшипників.

а – за допомогою струни; б – оптичним методом;

1 – корпус; 2 – підшипники; 3 – струна; 4 – ролик; 5 – вантаж;

6 – коліматор; 7 – телескоп

Рисунок 1.28 – Схеми перевірки співвісності підшипників