- •Часть 2

- •240901 «Биотехнология», 240706 «Автоматизированное производство химических предприятий» по курсу «Основные процессы и аппараты химических технологий» и для студентов специальностей

- •260601 «Машины и аппараты пищевых производств»,

- •260204 «Технология бродильных производств и виноделие» по курсу «Процессы и аппараты пищевых производств»

- •Содержание

- •Предисловие

- •Модуль 5. Гидромеханические процессы

- •5.1 Классификация гидромеханических процессов

- •5.2 Неоднородные системы и их свойства

- •5.2.1 Классификация неоднородных систем

- •5.2.2 Свойства неоднородных систем

- •5.2.3 Разделение неоднородных систем

- •5.3 Осаждение

- •5.4 Осаждение в гравитационном поле

- •5.4.1 Классификация отстойников

- •5.4.2 Расчет отстойников

- •5.5 Фильтрование

- •5.5.1 Кинетика процесса фильтрования

- •5.5.2 Расчет процесса фильтрования

- •5.5.3 Классификация фильтров

- •5.6 Разделение газовых неоднородных систем

- •5 Рисунок 5.15 – Схема Пылеосадительной камеры .6.1 Очистка газов в поле сил

- •5.6.2 Очистка газов в центробежном поле

- •5.6.3 Расчет циклона

- •5.6.4 Осаждение в электрическом поле

- •5.6.5 Мокрая очистка газов

- •5.6.6 Расчет аппаратов мокрой очистки газов

- •5.7 Выбор аппарата для разделения неоднородных систем

- •5.7.1 Аппараты для очистки газов

- •5.7.2 Аппараты для разделения суспензий

- •5.8 Образование неоднородных систем

- •5.8.1 Перемешивание

- •5.8.2 Псевдоожижение

- •Вопросы для самоконтроля

- •Модуль 6. Тепловые процессы

- •6.1 Промышленные способы подвода и отвода тепла

- •6.1.1 Греющие теплоносители

- •6.1.2 Хладоагенты

- •6.1.3 Водооборотные циклы химических производств

- •6.2 Теплообменные аппараты

- •6.2.1 Классификация теплообменных аппаратов

- •6.2.2 Кожухотрубчатые теплообменные аппараты

- •6.2.3 Змеевиковые теплообменные аппараты

- •6.2.4 Теплообменники с оребренными трубами

- •6.2.5 Методика теплового расчета

- •Б) уточненный или проверочный расчет, необходимость которого возникает, например, если в результате проектировочного расчета был выбран нормализованный аппарат со значительным запасом поверхности:

- •6.3 Выпаривание

- •6.3.1 Виды выпаривания

- •6.3.2 Материальный и тепловой баланс выпарного аппарата

- •6.3.3 Температура кипения раствора и температурные потери

- •6.3.4 Выпаривание в многокорпусных установках

- •Принципиальная схема противоточной двухкорпусной выпарной установки изображена на рисунке 6.11.

- •6.3.4.3 Комбинированная схема выпаривания

- •6.3.4.4 Материальный баланс многокорпусной выпарной установки

- •6.3.4.5 Тепловой баланс многокорпусной выпарной установки

- •6.3.5 Выпаривание с тепловым насосом

- •6.3.6 Классификация выпарных аппаратов

- •6.3.7 Выпарные аппараты с естественной циркуляцией

- •6.3.8 Выпарные аппараты с принудительной циркуляцией

- •6.3.9 Расчет выпарного аппарата

- •6.3.10 Выбор числа корпусов

- •6.3.11 Вспомогательное оборудование выпарной установки

- •Вопросы для самоконтроля

- •Модуль 7. Массообменные процессы в системах со свободной границей раздела фаз

- •7.1 Абсорбция

- •При выборе абсорбента к нему предъявляется ряд требований:

- •7.1.1 Физическая сущность процесса абсорбции

- •7.1.2 Равновесие при физической абсорбции

- •7.1.3 Материальный баланс абсорбции

- •7.1.4 Кинетика процесса абсорбции

- •7.1.5 Промышленные схемы абсорбции

- •7.1.6 Конструкции абсорберов

- •7.1.7 Насадочные аппараты

- •7.1.8 Тарельчатые аппараты

- •7.1.9 Расчет абсорберов

- •7.2 Перегонка и ректификация

- •7.2.1 Физическая сущность процесса

- •7 Рисунок 7.13 – Физическая сущность перегонки .2.2 Равновесие в системе «жидкость – пар»

- •7 Рисунок 7.14 – Диаграммы равновесия в системе «Жидкость жидкость» .2.3 Ректификация

- •7.2.4 Описание схемы процесса непрерывной ректификации

- •7.2.5 Расчет ректификационной установки непрерывного

- •7.2.6 Тепловой расчет колонны

- •7.2.7 Специальные методы ректификации

- •7.3 Жидкостная экстракция

- •7.3.1 Принципиальная схема процесса

- •7.3.2 Выбор экстрагента

- •7.3.3 Равновесие в системе «жидкость жидкость»

- •7.3.4 Кинетика экстракции

- •7.3.5 Принципиальные схемы экстракции

- •7.3.6 Классификация экстракторов

- •7.3.7 Расчет экстракторов

- •7.3.8 Способы повышения интенсивности процесса

- •Вопросы для самоконтроля

- •Модуль 8. Массообменные процессы с участием твердой фазы

- •8.1 Сушка

- •8.1.1 Принципиальная схема процесса

- •8.1.2 Выбор сушильного агента

- •8.1.3 Основные свойства влажного воздуха

- •IX для влажного воздуха

- •8.1.4 Равновесие процесса сушки

- •8.1.5 Материальный баланс сушки

- •8.1.6 Тепловой баланс конвективных сушилок

- •8.1.7 Схемы процессов сушки

- •8.1.8 Кинетика процесса сушки

- •8.1.9 Расчет сушилок

- •8.2 Кристаллизация

- •8.2.1 Принципиальная схема кристаллизации

- •8.2.2 Равновесие процесса кристаллизации

- •8.2.3 Материальный баланс кристаллизации

- •8.2.4 Тепловой баланс кристаллизации

- •8.2.5 Кинетика процесса

- •8.2.6 Конструкции аппаратов

- •8.3 Адсорбция

- •8.3.1 Принципиальная схема адсорбции

- •8.3.2 Равновесие процесса адсорбции

- •8.3.3 Кинетика адсорбции

- •8.3.4 Классификация адсорберов

- •1 Цилиндрический корпус; 2 решетка; 3,4 штуцеры

- •8.3.5 Расчет адсорберов

- •8.4 Мембранные процессы

- •8.4.1 Физическая сущность процесса

- •8.4.2 Классификация мембран

- •8.4.3 Расчет мембранных процессов

- •Вопросы для самоконтроля

- •Приложение а

- •Основные термины и определения

- •Список рекомендуемой литературы Общий

- •К модулю № 5

- •К модулю № 6

- •К модулю № 7

- •К модулю № 8

- •Часть 2

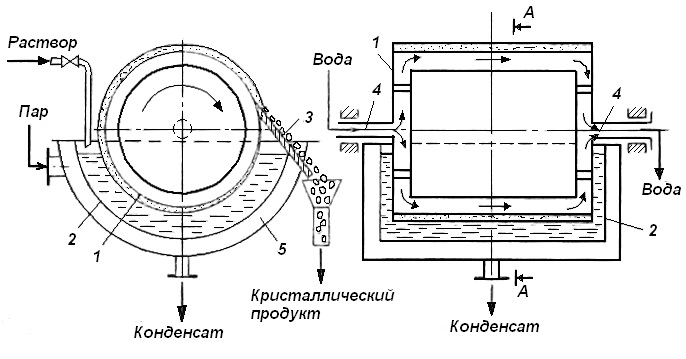

8.2.6 Конструкции аппаратов

Аппараты, в которых осуществляют процесс кристаллизации, называются кристаллизаторы.

По условию образования и роста кристаллов кристаллизаторы классифицируются на поверхностные, в которых образование кристаллов происходит на охлаждаемой поверхности, и объемные, в которых образование и рост кристаллов происходят во всем объеме аппарата. Существуют также аппараты смешанного типа, в которых образование и рост кристаллов происходят на охлаждаемой поверхности и в объеме аппарата; они бывают прямоточные, емкостные и циркуляционные.

По типу создания условий пересыщения кристаллизаторы можно подразделить на три группы: изогидрические, вакуумные и испарительные.

На рисунке 8.20 представлена схема устройства изогидрического поверхностного вальцового кристаллизатора, который используется для кристаллизации солей с существенно снижающейся раствори-мостью при понижении температуры.

Вальцовые кристаллизаторы применяются для кристаллизации из расплавов или из растворов с небольшим содержанием маточного раствора. Недостаток: мелкокристалличность получаемого продукта, присутствие примесей в готовом продукте.

Негативным фактором при кристаллизации является отложение накипи и кристаллов на стенках аппарата – инкрустация. Чтобы снизить ее, нужно перемешивать раствор и полировать стенки аппарата.

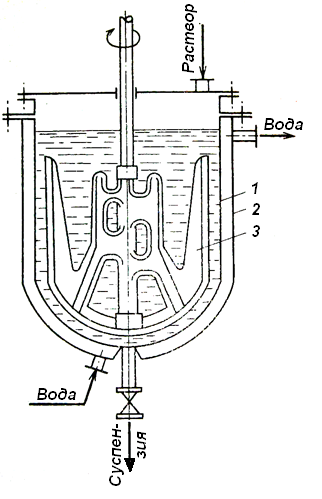

Из объемных кристаллизаторов наибольшее распространение получил аппарат с рубашкой и мешалкой. На рисунке 8.21 изображен изогидрический кристаллизатор периодического действия. Раствор в нем охлаждается при постоянном количестве растворителя до температуры, ниже температуры насыщения. В результате охлаждения раствор становится пересыщенным, что приводит к возникновению процесса кристаллизации.

1 – корпус; 2 –

охлаждающая рубашка; 3 – мешалка Рисунок

8.21 – Изогидрический кристаллизатор

периодического действия с мешалкой

8.3 Адсорбция

Адсорбция – процесс поглощения вещества из смеси газовых паров или растворов поверхностью или объемом пор твердого тела – адсорбента.

Поглощаемое вещество, находящееся в газе (жидкости), называется адсорбтивом, а поглощаемое вещество – адсорбатом.

Адсорбция применяется с целью очистки и осушки газов, очистки и осветления растворов, разделения парогазовых смесей, а также извлечения ценных летучих растворителей из смеси.

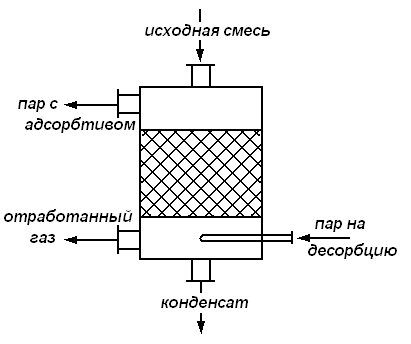

8.3.1 Принципиальная схема адсорбции

Исходная парогазовая смесь (адсорбтив) поступает в аппарат, где проходит через слой твердого пористого материала (рисунок 8.22). Адсорбент избирательно поглощает определенное вещество, и чистая смесь выводится из аппарата. Адсорбция бывает физическая и химическая.

Рисунок 8.22 – Принципиальная схема адсорбции

Физическая сущность адсорбции: адсорбция представляет собой перенос вещества из газовой или жидкой фазы в твердую, то есть происходит поглощение газа твердым веществом. Заполнение адсорбатом поверхности адсорбента частично уравновешивает поверхностные силы и, следовательно, снижает поверхностное натяжение. Поэтому адсорбция является произвольным процессом, который происходит с выделением тепла.

После отработки адсорбента производят десорбцию – вытеснение из адсорбента поглощенных компонентов.

Требования, предъявляемые к адсорбентам:

селективность (избирательность);

максимальная поглотительная способность;

большая удельная поверхность;

экологичность;

нетоксичность, дешевизна, прочность.

Наиболее распространенными адсорбентами являются активированный уголь, силикагель, цеолиты.