- •Глава 6

- •Пределы выносливости

- •Концентрация напряжений

- •Размерный фактор

- •Предел выносливости детали

- •Повышение циклической прочности

- •Технологические способы повышения циклической прочности.

- •Конструирование циклически нагруженных деталей

- •6.2 Валы и оси

- •Материалы и термообработка валов и осей

- •1. Предварительно оценивают средний диаметр вала из расчета только на кручение при пониженных допускаемых напряжениях:

- •Проверочный расчет валов

- •Расчет на прочность.

- •Проверка на статическую прочность

- •Расчет валов на жесткость

- •Расчет на колебания.

6.2 Валы и оси

Валы служат для поддержания насаженных на них деталей (зубчатых колес, шкивов, звездочек, муфт и т. д.), передачи крутящих моментов и восприятия растягивающих или сжимающих сил. Оси не передают крутящих моментов.

Различают

оси неподвижные и вращающиеся, например

подвижного состава

железных дорог, автомобилей, сателлитов

планетарных передач.

Различают

оси неподвижные и вращающиеся, например

подвижного состава

железных дорог, автомобилей, сателлитов

планетарных передач.

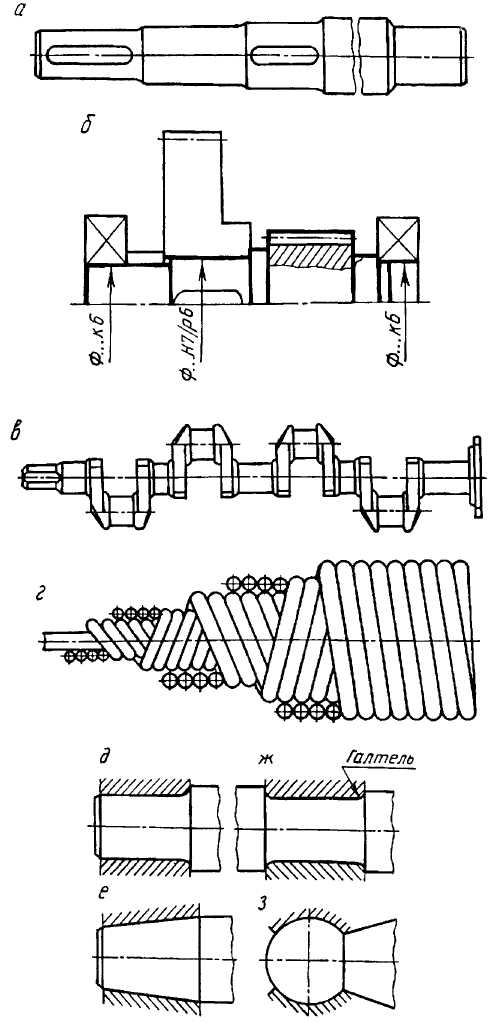

Валы по форме оси можно разделить на прямые (рис. 6.13, а, б), коленчатые (рис. 6.13, в) и гибкие (рис. 6.13, г). Прямые валы выполняются чаще всего ступенчатыми (рис. 6.13, а, б) для возможности создания различных посадок деталей. Однако во многих случаях целесообразно конструировать гладкие валы с целью устранения концентраторов напряжений и сокращения расхода материалов, как отмечено выше. Опорные части валов и осей называются цапфами. Концевые цапфы, нагруженные преимущественно радиальными силами, называются шипами (рис. 6.13, д, е, з). Опорные участки валов, воспринимающие осевые нагрузки, называются пятами. Поверхность плавного перехода от одной ступени вала или оси к другой называется галтелью. Срединные опорные части, валов и осей называются шейками (рис. 6.13, ж). Конические шипы позволяют регулировать зазор путем осевого перемещения вала или подшипниковой втулки, шаровые шипы допускают вращение вокруг оси и угловое перемещение в осевой плоскости.

Рис. 6.13

Опорные устройства, воспринимающие нагрузки со стороны шипов и шеек, называются подшипниками, а со стороны пят - подпятниками.

Вопросы конструирования валов специально рассмотрены в данной главе, поскольку в подавляющем большинстве случаев, валы работают при переменных циклических нагрузках и все выше изложенные выкладки применимы при расчёте валов на прочность.

Материалы и термообработка валов и осей

Выбор материала зависит от критериев работоспособности, конструктивных особенностей (наличия шеек под подшипники скольжения, шлицев, зубчатых венцов, червяков, резьб и т. д.), объема выпуска, технологий изготовления, условий работы. Валы, не подвергающиеся термообработке, изготавливаются из сталей Ст 5, Ст 6, термообработанные (улучшенные) — из сталей 45, 40Х, быстроходные валы на подшипниках скольжения - из цементируемых сталей 20, 20Х, 12ХНЗА, 18ХГТ. Применение легированных сталей обусловлено необходимостью иметь высокие механические характеристики для уменьшения габаритов. Для быстроходных слабонагруженных валов, диаметры ступеней которых определяются исходя из требований жесткости, нерационально использовать дорогостоящие легированные стали, поскольку модуль упругости у всех сталей почти одинаков. Кроме того, с повышением предела прочности возрастает чувствительность материала к концентрации напряжений, поэтому применение высокопрочных легированных сталей для валов, постоянно работающих при переменных напряжениях, не всегда целесообразно. Механические характеристики некоторых материалов валов и осей приведены в табл. 6.6.

Таблица 6.6. Механические характеристики материалов валов и осей [4]

Марка стали |

Диаметр за- готовки, мм не более |

Твердость НВ, не менее |

σв |

σТ- |

τТ |

σ-1 |

τ-1 |

ψσ |

ψτ |

||||

МПа |

МПа |

МПа |

МПа |

МПа |

|||||||||

|

|

|

|

|

|||||||||

Ст5 |

Любой |

190 |

520 |

280 |

150 |

220 |

130 |

0 |

0 |

||||

45 |

Любой |

200 |

560 |

280 |

150 |

250 |

150 |

0 |

0 |

||||

|

120 |

240 |

800 |

550 |

300 |

350 |

210 |

0,1 |

0 |

||||

|

80 |

270 |

900 |

650 |

390 |

380 |

230 |

0,1 |

0,05 |

||||

40Х |

Любой |

200 |

730 |

500 |

280 |

320 |

200 |

|

|

||||

|

200 |

240 |

800 |

650 |

390 |

360 |

210 |

|

|

||||

|

120 |

270 |

900 |

750 |

450 |

410 |

240 |

0,1. |

0,05 |

||||

40ХН |

Любой |

240 |

820 |

650 |

390 |

360 |

210 |

|

|

||||

|

200 |

270 |

920 |

750 |

450 |

420 |

250 |

|

|

||||

20 |

60 |

145 |

400 |

240 |

120 |

170 |

100 |

0 |

0 |

||||

20Х |

120 |

197 |

650 |

400 |

240 |

300 |

160 |

0,05 |

0 |

||||

12ХНЗА |

120 |

260 |

950 |

700 |

490 |

420 |

210 |

0,1 |

0,05 |

||||

18ХГТ |

60 |

330 |

1150 |

950 |

665 |

520 |

280 |

0,15 |

0,1 |

||||

ЗОХГТ |

Любой |

270 |

950 |

750 |

520 |

450 |

260 |

0,1 |

0,05 |

||||

|

120 |

320 |

1150 |

950 |

665 |

520 |

310 |

0,15 |

0,1 |

||||

|

60 |

415 |

1500 |

1200 |

840 |

650 |

330 |

0,2 |

0,1 |

||||

Критерии работоспособности

В общем случае валы нагружаются переменными во времени и по направлению напряжениями изгиба и кручения. К критериям их работоспособности относятся статическая прочность, изгибная и крутильная жесткость, износостойкость сопряженных поверхностей (шеек под подшипники скольжения, шлицев и т. д.), виброустойчивость. Опыт эксплуатации показывает, что основным критерием работоспособности является сопротивление усталости. Усталостное разрушение возможно при числе циклов перемены напряжений 103...104.

Проектный расчет валов

При проектном расчете обычно известны: крутящий момент Т или мощность N и частота вращения п, нагрузка и размеры основных деталей, расположенных на валу (например, зубчатых колес). Требуется определить размеры и материал вала.

Валы рассчитывают на прочность, жесткость и колебания. Основной расчетной нагрузкой являются моменты Т и М, вызывающие кручение и изгиб. Влияние сжимающих или растягивающих сил обычно мало и не учитывается. Расчет осей является частным случаем расчета валов при T =0.

Для выполнения расчета вала необходимо знать его конструкцию (места приложения нагрузки, расположение опор и т. п.). В то же время разработка конструкции вала невозможна без хотя бы приближенной оценки его диаметра. На практике обычно используют следующий порядок проектного расчета вала: