- •Глава 9

- •9.2. Основные типы крепежных деталей

- •Теория винтовой пары

- •Самоторможение и к. П. Д. Винтовой пары.

- •Расчет резьбы на прочность

- •Эффект эксцентричного нагружения болта

- •Расчет соединений, включающих группу болтов

- •Центрирование резьбовых соединений

- •Уплотнение резьбовых соединений и рациональные конструкции

- •Расположение крепёжных болтов

- •Завёртывание резьбовых деталей

- •Центрирование фланцев

- •Материалы резьбовых деталей и допускаемые напряжения

- •Стандартные резьбы общего и специального назначения

- •Передача винт – гайка

- •Пример расчёта простейшего домкрата

Глава 9

Конструирование резьбовых соединений

Соединение деталей с помощью резьбовых элементов являются наиболее распространёнными разъёмными соединениями. Трудно найти даже очень простую машину или механизм, где бы не использовались для соединения или крепления деталей болты, винты, шпильки, гайки или другие детали, снабжённые резьбой. Естественно, что при столь массовом использовании основные параметры резьбы и крепёжных деталей стандартизированы по всему миру.

Классификация резьб

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т. п.

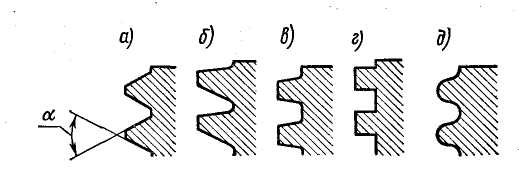

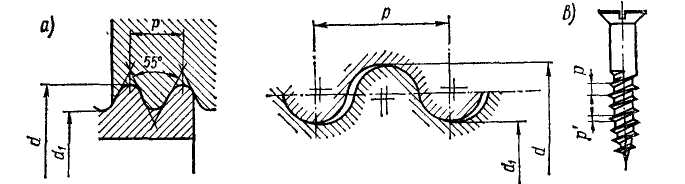

Рис. 9.1 Профиль

резьбы — контур сечения

резьбы в плоскости, проходящей через

ось основной поверхности. По

форме профиля

(рис. 9.1)

различают треугольные (а),

прямоугольные (г), трапецеидальные( в),

круглые (д) и другие резьбы.

Рис. 9.1 Профиль

резьбы — контур сечения

резьбы в плоскости, проходящей через

ось основной поверхности. По

форме профиля

(рис. 9.1)

различают треугольные (а),

прямоугольные (г), трапецеидальные( в),

круглые (д) и другие резьбы.

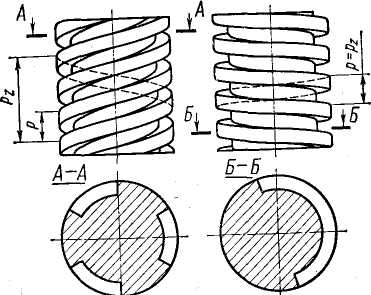

По направлению винтовой линии различают правую и левую резьбы(рис. 9.1.1). У правой резьбы винтовая линия идет слева направо и вверх, у левой — справа налево и вверх. Наиболее распространена правая резьба. Левую резьбу применяют только в специальных случаях.

Рис. 9.1.1

Если резьбовые выступы расположены по двум или нескольким параллельным винтовым линиям, то они образуют многозаходную резьбу (А-А). По числу заходов различают однозаходную, двухзаходную и т. д. резьбы. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах. Число заходов больше трех применяют редко.

Методы изготовления резьбы.

1. Нарезкой вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных работах.

Нарезкой на токарно-винторезных или специальных станках.

Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.).

Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Накатка существенно упрочняет резьбовые детали.

Литьем на деталях из стекла, пластмассы, металлокерамики и др.

6. Выдавливанием на тонкостенных давленных и штампованных изделиях, из жести, пластмассы и т. д.

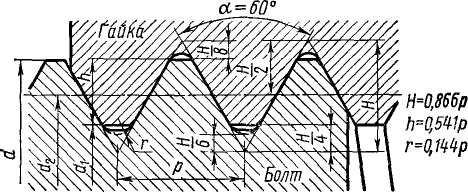

Геометрические

параметры резьбы

(рис. 9.2):

Геометрические

параметры резьбы

(рис. 9.2):

d — наружный диаметр; d1 — внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры

Рис. 9.2

во

впадинах образуют

за счет предельных отклонений размеров

диаметров); d2

— средний диаметр (диаметр

воображаемого цилиндра, образующая

которого

пересекает резьбу в таком месте, где

ширина выступа равна ширине канавки);

h

— рабочая

высота профиля, по которой соприкасаются

боковые стороны резьб

винта и гайки; р

— шаг (расстояние между одноименными

сторонами

соседних профилей, измеренное в

направлении оси резьбы); р1

—

ход (поступательное перемещение

образующего профиля за один

оборот или относительное осевое

перемещение гайки за один оборот).

Рис. 9.2

во

впадинах образуют

за счет предельных отклонений размеров

диаметров); d2

— средний диаметр (диаметр

воображаемого цилиндра, образующая

которого

пересекает резьбу в таком месте, где

ширина выступа равна ширине канавки);

h

— рабочая

высота профиля, по которой соприкасаются

боковые стороны резьб

винта и гайки; р

— шаг (расстояние между одноименными

сторонами

соседних профилей, измеренное в

направлении оси резьбы); р1

—

ход (поступательное перемещение

образующего профиля за один

оборот или относительное осевое

перемещение гайки за один оборот).

Рис. 9.3.

Для однозаходной резьбы

р1=p;

для многозаходной

р1=np,

где : n —

число заходов; а — угол профиля;

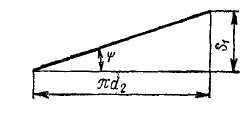

![]() — угол подъема (угол подъема развертки

— угол подъема (угол подъема развертки

винтовой линии по среднему диаметру (рис. 9.3).

![]() .

(9.1)

.

(9.1)

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Основные типы резьб. По назначению различают резьбы крепежные и резьбы для винтовых механизмов.

Резьбы

крепежные:

метрическая

с

треугольным профилем (см.

рис. 9.2) — основная крепежная резьба;

трубная (рис.

9.4, а) —

треугольная

со скругленными вершинами и впадинами;

круглая

(рис. 9.4, б); резьба

винтов для дерева (рис.

9.4, в).

Резьбы

крепежные:

метрическая

с

треугольным профилем (см.

рис. 9.2) — основная крепежная резьба;

трубная (рис.

9.4, а) —

треугольная

со скругленными вершинами и впадинами;

круглая

(рис. 9.4, б); резьба

винтов для дерева (рис.

9.4, в).

Рис. 9.4.

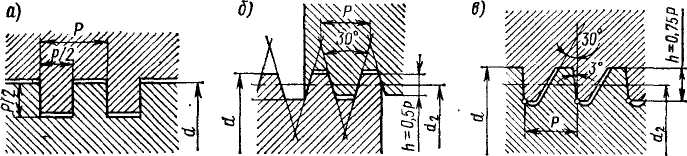

Резьбы винтовых механизмов (ходовые резьбы): прямоугольная (рис. 9.5, а); трапецеидальная симметричная (рис. 9.5, б); трапецеидальная несимметричная, или упорная (рис. 9.5, в).

Приведенная классификация не является строгой, так как в практике встречаются случаи применения метрической резьбы с мелким шагом в точных измерительных винтовых механизмах и, наоборот, трапецеидальных резьб как крепежных.

Рис. 9.5.

Выбор профиля резьбы. Определяется многими факторами, важнейшие из которых прочность, технологичность и силы трения в резьбе. Так, например, крепежная резьба должна обладать высокой прочностью и относительно большими силами трения, предохраняющими крепежные детали от самоотвинчивания.

Р езьбы

винтовых механизмов должны быть с малыми

силами трения,

чтобы повысить к. п. д. и уменьшить износ.

Прочность во многих

случаях не является для них основным

критерием, определяющим размеры

винтовой пары.

езьбы

винтовых механизмов должны быть с малыми

силами трения,

чтобы повысить к. п. д. и уменьшить износ.

Прочность во многих

случаях не является для них основным

критерием, определяющим размеры

винтовой пары.

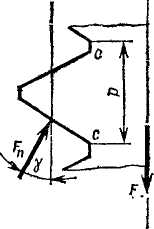

Сопоставим профили резьб по этим показателям (рис. 9.6). Осевая сила F действующая по стержню винта, уравновешивается реакцией гайки, распределенной по виткам резьбы. На рис. 9.6 эта реакция условно заменена сосредоточенной силой Fn, нормальной к линии профиля. При этом Fn = F/cosy и сила трения

Frp

= Ff

= Ff/cos

у =

Ffпр,

где f—действительный

коэффициент трения; fпр—фиктивный,

или приведенный,

коэффициент трения в резьбе:

![]() (9.2)

(9.2)

Рис. 9.6.

Для крепежной метрической резьбы у=а/2=30° и fпр =1,15f; для ходовой трапецеидальной симметричной резьбы у=а/2= 15° и

fпр

=1,03f

для ходовой упорной резьбы у

=3° и fnp

![]() ;

;

для прямоугольной резьбы у =0 и fnp =f. Таким образом, в крепежной метрической резьбе силы трения на 15. . .12% больше, чем в ходовых резьбах.

В дальнейшем показано, что прочность

резьбы на срез рассчитывают

по сечению с—с

(см. рис. 9.6). Для треугольной резьбы с—с

равно ~0,85 р,

трапецеиальной 0,65 р,

прямоугольной 0,5р.

Следовательно,

при одном и том же шаге резьбы р

треугольная

резьба примерно

в два раза прочней прямоугольной.

Учитывая это обстоятельство, основные

крепежные резьбы выполняют с треугольным

профилем, а ходовые

— с прямоугольным или близким к нему.

дальнейшем показано, что прочность

резьбы на срез рассчитывают

по сечению с—с

(см. рис. 9.6). Для треугольной резьбы с—с

равно ~0,85 р,

трапецеиальной 0,65 р,

прямоугольной 0,5р.

Следовательно,

при одном и том же шаге резьбы р

треугольная

резьба примерно

в два раза прочней прямоугольной.

Учитывая это обстоятельство, основные

крепежные резьбы выполняют с треугольным

профилем, а ходовые

— с прямоугольным или близким к нему.

Рассмотрим некоторые дополнительные характеристики отдельных типов резьб.

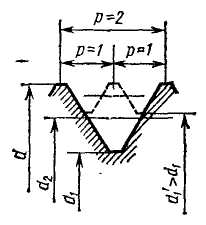

Рисунок 9.7.

Резьба метрическая (см. рис. 9.2) получила свое название потому, что все ее размеры измеряются в мм (в отличие от дюймовой резьбы, размеры которой измеряются в дюймах). Вершины витков и впадин притуплены по прямой или по дуге окружности, что необходимо для уменьшения концентрации напряжений, предохранения от повреждений (забоин) в эксплуатации, повышения стойкости инструмента при нарезании.

Стандарт предусматривает метрические резьбы с крупным и мелким шагом. Для одного и того же диаметра d мелкие резьбы отличаются от крупной значением шага р. Например, для диаметра 14 мм стандарт предусматривает крупную резьбу с шагом 2 мм и пять мелких резьб с шагами 1,5; 1,25; 1; 0,75 и 0,5 мм. При уменьшении шага соответственно уменьшаются высота резьбы (рис. 9.7) и угол подъема резьбы — см. формулу (9.1), а внутренний диаметр d1 увеличивается.

Увеличение диаметра d1 повышает прочность стержня винта, а уменьшение угла подъема увеличивает самоторможение в резьбе (см. ниже), т. е. уменьшает возможность самоотвинчивания. По этим причинам мелкие резьбы находят применение для динамически нагруженных соединений, склонных к самоотвинчиванию, а также полых тонкостенных и мелких деталей (авиация, точная механика, радиотехника и т. п.).

В общем машиностроении основное применение имеют крупные резьбы как менее чувствительные к износу и ошибкам изготовления.

Резьбы трубные (см. рис. 9.4, а) применяются для герметичного соединения труб и арматуры (масленки, штуцера и т. п.). На тонкой стенке трубы невозможно нарезать резьбу с крупным шагом без существенного уменьшения прочности трубы. Поэтому трубная резьба имеет мелкий шаг. В международном стандарте для трубной резьбы до настоящего времени еще сохранено измерение в дюймах. Для лучшего уплотнения трубную резьбу выполняют без зазоров по выступам и впадинам и с закруглениями профиля. Высокую плотность соединения дает коническая трубная резьба. Плотность здесь достигается за счет плотного прилегания профилей по вершинам при затяжке соединения. Коническая резьба в изготовлении сложнее цилиндрической. В настоящее время вместо трубных резьб часто применяют мелкие метрические резьбы.

Резьба круглая (см. рис. 9.4, б) удобна для изготовления способом литья на чугунных, стеклянных, пластмассовых и других изделиях, а также накаткой и выдавливанием на тонкостенных металлических и пластмассовых деталях.

Резьбы винтов для дерева или других малопрочных материалов (см. рис. 9.4, в). Конструкция этих резьб обеспечивает равнопрочность резьбы в деталях из разнородных материалов. Например, для резьбы деревянной детали расчетным размером на срез является р, а для резьбы металлического винта р'. При этом р>р'.

Резьба прямоугольная (см. рис. 9.5, а), широко применявшаяся ранее в винтовых механизмах, в настоящее время не стандартизована и почти вытеснена трапецеидальной. Изготовить прямоугольную резьбу более производительным способом на резьбофрезерных станках невозможно, так как для образования чистой поверхности резьбы у фрезы должны быть режущими не только передние, но и боковые грани (сравни профили рис. 9.5, а и 9.5, б).

Прямоугольную резьбу изготовляют резцами на токарно-винторезных станках. Этот способ имеет низкую производительность.

Резьба трапецеидальная изготовляется с симметричным (см. рис. 9.5, б) и несимметричным (см. рис. 9.5, в) профилями. Симметричную резьбу используют для передачи двустороннего (реверсивного) движения под нагрузкой. Несимметричная резьба предназначается для одностороннего движения под нагрузкой и называется упорной резьбой. Она применяется для винтов-домкратов, прессов и т. п.

Закругление впадин (см. рис. 9.5, в) уменьшает концентрацию напряжений. Малый угол наклона (3°) упорной стороны профиля резьбы позволяет уменьшить потери на трение и в то же время изготовлять винты на резьбофрезерных станках.