- •Глава 9

- •9.2. Основные типы крепежных деталей

- •Теория винтовой пары

- •Самоторможение и к. П. Д. Винтовой пары.

- •Расчет резьбы на прочность

- •Эффект эксцентричного нагружения болта

- •Расчет соединений, включающих группу болтов

- •Центрирование резьбовых соединений

- •Уплотнение резьбовых соединений и рациональные конструкции

- •Расположение крепёжных болтов

- •Завёртывание резьбовых деталей

- •Центрирование фланцев

- •Материалы резьбовых деталей и допускаемые напряжения

- •Стандартные резьбы общего и специального назначения

- •Передача винт – гайка

- •Пример расчёта простейшего домкрата

Центрирование резьбовых соединений

Резьбовые соединения обычной точности не обеспечивают правильного центрирования вследствие практически неизбежного биения среднего диаметра резьбы, а также из-за зазоров в резьбе. Исключение представляют применяемые в отдельных случаях (шпиндели токарных станков) точные центрирующие резьбы — преимущественно крупные резьбы трапецеидального профиля, обрабатываемые фрезерованием и шлифованием.

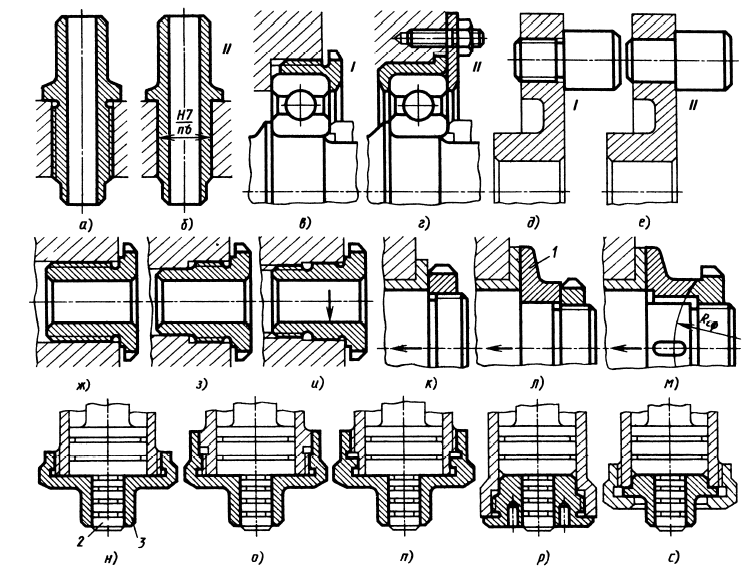

При обычной точности изготовления центрирование по резьбе недопустимо (рис.9.45, а — е, I — неправильные, II — правильные конструкции). Если применение резьб; продиктовано необходимостью, то следует водить дополнительные центрирующие поверхности (ж — и). Чаще всего задачу решают введением соосных с резьбой гладких цилиндрических поясов. Резьбу в этом случае делают свободной, чтобы она не мешала центрированию. Расположение центрирующих поясков относительно резьбы зависит от условий нагружения. Технологически целесообразно выполнять поясок диаметром, несколько меньшим внутреннего диаметра резьбы, и ею располагать за резьбой (з), что обеспечивает обработку напроход точной посадочной поверхности в отверстии. Однако, если сила действует так, как показано на рис.9.45, е, то правильнее расположить центрирующий поясок перед резьбой, хотя это несколько затрудняет обработку посадочной поверхности в отверстии.

В резьбовых соединениях обычной точности не обеспечивается строгая перпендикулярность торца нарезной детали относительно среднего диаметра резьбы, поэтому недопустимо, например, использовать торец гайки в качестве опорной поверхности, воспринимающей осевые силы в узлах трения (к). В этом случае неизбежен перекос торца гайки относительно оси вала, вызывающий одностороннее приложение силы и повышенный износ поверхностей трения.

Рис. 9.45. Центрирование в резьбовых соединениях

В правильной конструкции (л) осевую силу воспринимаем упорный диск 1, центрированный на валу. Еще лучше конструкция (м), в которой диску придана возможность самоустанавливаться по сферической поверхности гайки.

В узле установки плунжера со скалкой 2, скользящей в отверстии съемной крышки (н), конструкция с навертной крышкой 3 не обеспечивает соосности отверстий цилиндра и крышки. Центрирующий поясок, вынесенный за пределы резьбы (о), не вполне устраняет смещения крышки. Поясок, расположенный у торца цилиндра (п), обеспечивает центрирование при условии, если наружная центрирующая поверхность цилиндра выполнена строго концентрично по отношению к отверстию. Лучше конструкция с внутренней резьбой (р), где поясок центрируется непосредственно по стенкам цилиндра. Наиболее надежно центрирование цилиндрическим буртиком с креплением крышки накидной гайкой (с).

Фиксация деталей резьбовыми соединениями

Соединения на резьбе не обеспечивают точной взаимной фиксации стягиваемых деталей. Крепежные болты и шпильки обычно устанавливают в отверстия деталей с зазором, величина которого зависит от их числа и расположения, точности выполнения межцентровых расстоянии и в среднем составляет 0,5 — 1 мм.

При отсутствии зазора крепежные соединения невозможно собрать из-за неизбежного на практике смещения парных отверстий в стягиваемых деталях, а также

смещения отверстии одного относительно другого в каждой детали.

Для обеспечения точного взаимного расположения деталей вводят дополнительные фиксирующие элементы. Приемы фиксации приведены на рис. 9.46. Часто применяют фиксацию продольными буртиками (1—3), выполненными на крышке или в корпусе и входящими на плотной посадке в соответствующие пазы.

К онструкция

с фиксирующим зубом (4) нетехнологична,

так как в данном случае приходится

обеспечивать плотное прилегание

одновременно четырех поверхностей. Не

рекомендуется и способ фиксации с

помощью закладных призматических шпонок

(5).

онструкция

с фиксирующим зубом (4) нетехнологична,

так как в данном случае приходится

обеспечивать плотное прилегание

одновременно четырех поверхностей. Не

рекомендуется и способ фиксации с

помощью закладных призматических шпонок

(5).

Цилиндрическая форма центрирующего буртика (6) облегчает точное изготовление буртика и гнезда в корпусе и обеспечивает продольную и поперечную фиксацию крышки.

От поворота относительно корпуса в плоскости стыка крышка не застрахована. Конструкция больше приспособлена для единичных подшипников. Для подшипников, расположенных в ряд, выгоднее применять продольные буртики и пазы, обрабатываемые с одной установки.

Рис. 9.46. Фиксация крышки подшипника в корпусе

Иногда крышку фиксируют продольными шлицами треугольного профиля (7), изготовленными наружным протягиванием. При наличии соответствующего оборудования способ вполне технологичен; соединение получается очень сильным. С целью увеличения жесткости крепления применяют установку крышек в продольных гнездах корпуса (8 — 9).

Способы 1-9 обеспечивают фиксацию крышки только в поперечном направлении. Если подшипник воспринимает осевые нагрузки, то необходима еще продольная фиксация, обеспечивающая совпадение торцов крышки и корпуса. Фиксацию осуществляют цилиндрическими поясками на шпильках (10), закладными стаканами (11), контрольными штифтами (12). Съемные конические контрольные штифты (13) обеспечивают более точную фиксацию, но сложнее в изготовлении и монтаже Их необходимо стопорить от выпадения. Фиксация продольными контрольными штифтами (14) применима только при возможности подвода сверл и разверток с торца подшипника. Восприятия продольных нагрузок этот способ не обеспечивает. Другой способ — крепление продольными штифтами (15), устанавливаемыми в отверстиях на вертикальных стыках крышки с корпусом. Систему замыкают стяжкой поперечными болтами. При невозможности подхода сверлом и разверткой с торца подшипника штифты заменяют треугольными шлицами, обрабатываемыми протягиванием (16).