- •Глава 9

- •9.2. Основные типы крепежных деталей

- •Теория винтовой пары

- •Самоторможение и к. П. Д. Винтовой пары.

- •Расчет резьбы на прочность

- •Эффект эксцентричного нагружения болта

- •Расчет соединений, включающих группу болтов

- •Центрирование резьбовых соединений

- •Уплотнение резьбовых соединений и рациональные конструкции

- •Расположение крепёжных болтов

- •Завёртывание резьбовых деталей

- •Центрирование фланцев

- •Материалы резьбовых деталей и допускаемые напряжения

- •Стандартные резьбы общего и специального назначения

- •Передача винт – гайка

- •Пример расчёта простейшего домкрата

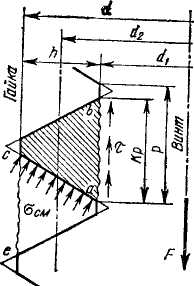

Расчет резьбы на прочность

Основные виды разрушения

резьб: крепежных

— срез

витков, ходовых —

износ витков. В

соответствии с этим основными критериями

работоспособности

и расчета для

крепежных резьб являются прочность,

связанная с напряжениями среза

![]() ,

а

для ходовых резьб

— износостойкость,

связанная с напряжениями смятия

,

а

для ходовых резьб

— износостойкость,

связанная с напряжениями смятия

![]() ,

рис. 9.17.

,

рис. 9.17.

Условия прочности резьбы по напряжениям среза:

![]() для винта,

для винта,

![]() для гайки, (9.12)

для гайки, (9.12)

где Н — высота гайки или глубина завинчивания винта в деталь; K =ab/p, или К=ce/p — коэффициент полноты резьбы; Кт — коэффициент неравномерности нагрузки по виткам резьбы.

Для треугольной резьбы К 0,87, для прямоугольной К 0,5, для трапецеидальной К 0,65;

Кт (0,6.. .0,7).

Если

материалы винта и гайки одинаковы, то

по напряжениям среза

рассчитывают только резьбу винта, так

как

![]()

Рис. 9.17.

Условие износостойкости ходовой резьбы по напряжениям смятия

![]() ,

(9.13)

,

(9.13)

где z=H/p — число рабочих витков (например, число витков гайки).

Формула (9.13) — общая для винта и гайки. Коэффициент Кт здесь принят равным единице, с учетом приработки ходовых резьб и при условии, что допускаемые напряжения принимают согласно с накопленным опытом эксплуатации.

Высота

гайки

и глубина

завинчивания.

Равнопрочность

резьбы и стержня

винта является

одним из условий назначения высоты

стандартных

гаек. Так, например, приняв в качестве

предельных напряжений пределы

текучести материала на растяжение и

сдвиг и, учитывая, что

![]() ,

запишем условия равнопрочности резьбы

на срез и стержня

винта на растяжение в виде

,

запишем условия равнопрочности резьбы

на срез и стержня

винта на растяжение в виде

![]() ,

,

откуда при К = 0,87 и Кm 0.6 получаем

![]()

![]() (9.14)

(9.14)

Здесь

—

напряжение растяжения в стержне винта,

рассчитанное приближенно по внутреннему

диаметру резьбы d1

.

—

напряжение растяжения в стержне винта,

рассчитанное приближенно по внутреннему

диаметру резьбы d1

.

В

соответствии с этим высоту нормальных

стандартных гаек крепежных

изделий принимают (см. табл. 9.5).

![]() (9.15)

(9.15)

Кроме нормальных стандартом

предусмотрены высокие

![]() и низкие

и низкие

![]() гайки.

гайки.

Так как d>d1 (например, для основной крепежной резьбы (d 1.2 d1), то прочность резьбы при нормальных и высоких гайках превышает прочность стержня винта.

По тем

же соображениям устанавливают глубину

завинчивания винтов

и шпилек в детали: в стальные детали

![]() ,

в чугунные и силуминовые

,

в чугунные и силуминовые

![]() .

.

Стандартные высоты гаек (за исключением низких) и глубины завинчивания исключают необходимость расчета на прочность резьбы стандартных крепежных деталей.

Расчет на прочность стержня винта (болта) при различных случаях

нагружения

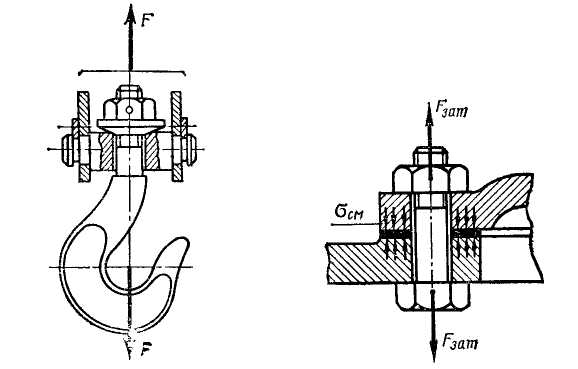

Стержень винта нагружен только внешней растягивающей силой.

Примером служит нарезанный участок крюка для подвешивания груза (рис. 9.18).

Опасным является сечение, ослабленное нарезкой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d1 резьбы.

Условие прочности по напряжениям растяжения в стержне

![]() (9.16)

(9.16)

Допускаемые напряжения [![]() ]

приведены ниже в табл.

]

приведены ниже в табл.

Рис. 9.18. Рис. 9.19.

Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 9.19). В этом случае стержень болта растягивается осевой силой Fзат, возникающей от затяжки болта, и закручивается моментом сил в резьбе Тр—см. формулу (9.5), где F равна Fзат.

Напряжение растяжения от

силы Fзат

-

![]()

Напряжения

кручения от момента Тр

-

![]() (9.17) Требуемое

значение силы затяжки Fзат

= А

(9.17) Требуемое

значение силы затяжки Fзат

= А![]() ,

где А –площадь стыка деталей,

-

напряжение смятия в стыке деталей,

значения которого выбирают по условиям

герметичности.

,

где А –площадь стыка деталей,

-

напряжение смятия в стыке деталей,

значения которого выбирают по условиям

герметичности.

Прочность болта выбирают по эквивалентному

напряжению

![]() (9.18)

(9.18)

Для стандартных метрических резьб (по

вычислениям)

![]() и это позволяет рассчитывать прочность

болтов по упрощенной ф-ле

и это позволяет рассчитывать прочность

болтов по упрощенной ф-ле

![]() (9.19)

(9.19)

Расчетами и практикой установлено, что болты с резьбой меньше М10 - М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой М6 разрушается при силе на ключе, равной 45Н; болт с резьбой М12 — при силе 180 Н (см. табл. 9.6). Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8), если для затяжки не используются специальные ключи предельного момента.

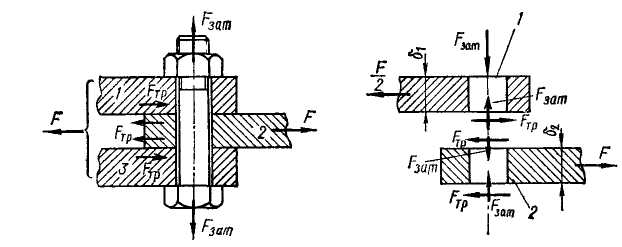

Болтовое соединение нагружено силами, сдвигающими детали в стыке.

Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть выполнена в двух вариантах.

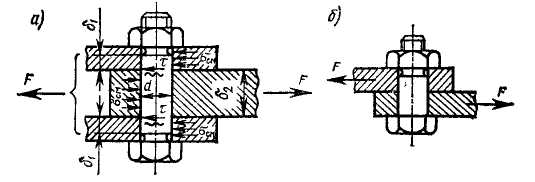

Болт поставлен с зазором (рис. 9.20). При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которые образуются от затяжки болта. Без затяжки болтов детали могут сдвигаться на значение зазора, что не допустимо. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей

![]() , или

, или

![]() .

(9.20)

.

(9.20)

где

i – число стыков

деталей (на рис. 9.20 – i

=2); при соединении только двух деталей

- i =1); f

– коэффициент трения в стыке (

f=0,15-0,2 для сухих

чугунных и стальных поверхностей); К

– коэффициент запаса принимают: К

= 1,3-1,5 при статической нагрузке и К

= 1,8-2 при переменной нагрузке.

где

i – число стыков

деталей (на рис. 9.20 – i

=2); при соединении только двух деталей

- i =1); f

– коэффициент трения в стыке (

f=0,15-0,2 для сухих

чугунных и стальных поверхностей); К

– коэффициент запаса принимают: К

= 1,3-1,5 при статической нагрузке и К

= 1,8-2 при переменной нагрузке.

Прочность болта оценивают по эквивалентному напряжению, формула (9.19).

Отметим, что в соединении, в котором болт поставлен с зазором, внешняя нагрузка не передается на болт. Рис. 9.20.

Поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса.

Болт поставлен без зазора (рис. 9.21). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку.

При расчете прочности соединения не учитывают силы трения в стыке, так как затяжка болта необязательна. В общем случае болт можно заменить штифтом.

Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза

![]() ,

(9.21)

,

(9.21)

где i — число плоскостей среза (на рис. 9.21, а) i =2; при соединении только двух деталей — рис. 9.21, б) i=1).

Рис.9.21.

Основное условие правильной работы резьбовых соединений состоит в том, что резьба должна быть разгружена от изгиба и среза.

Болт, установленный с зазором в отверстиях деталей подвергаемый изгибу поперечными силами, деформируется. При полной выборке зазора на участке болта, близком к плоскости стыка, возникают еще напряжения среза. Кроме того, болт растягивается вследствие его удлинения при смещении притягиваемой детали. Эти напряжения складываются с напряжениями растяжения, созданными в болте предварительной затяжкой. В результате возникает сложное напряженное состояние от одновременного действия изгибающих, срезывающих и растягивающих сил и прочность болта резко падает.

Неблагоприятны и условия работы материала резьбовых отверстий стягиваемых деталей. Поперечные силы, действующие на соединение, расклинивая витки резьбового отверстия, создают местные повышенные напряжения смятия, которые с течением времени приводят к разработке резьбы и ослаблению посадки нарезного стержня, особенно при знакопеременной нагрузке.

Для упрочнения стяжных соединений необходимо устранить сложное напряженное состояние в крепежных деталях и создать условия, при которых они работали бы только на растяжение. Поперечные силы следует воспринимать дополнительными силовыми элементами, нагруженными на срез.

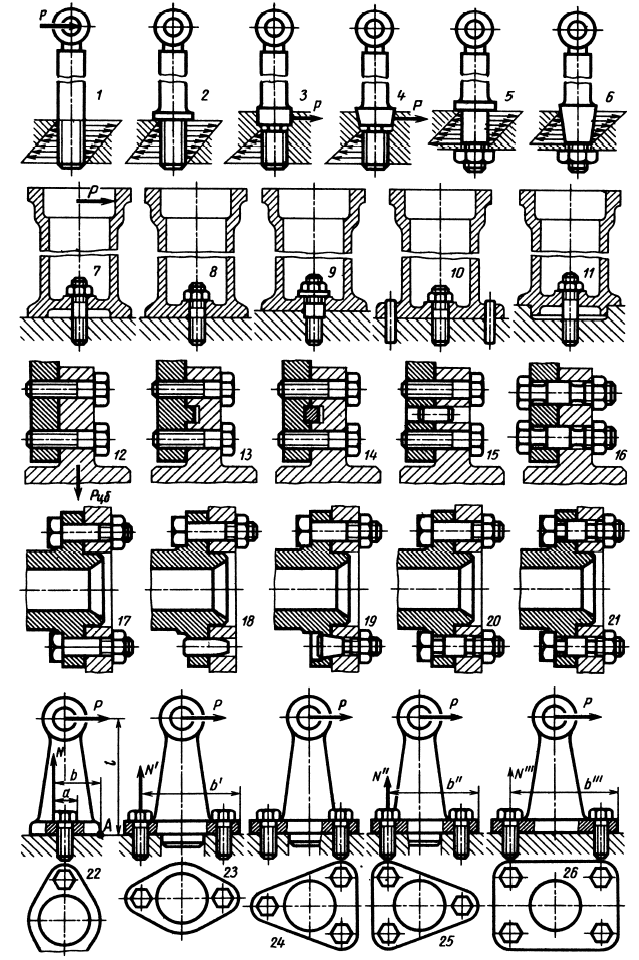

Конструкция крепления консольного стержня, подвергающегося изгибу силой Р (рис. 9.22,1), неудовлетворительна. Максимум изгибающего момента приходится на нарезной участок стержня, ослабленный впадинами между витками. Присущие консольному нагружению высокие нагрузки на участке заделки, вызывают изгиб стержня и смятие витков резьбового отверстия и стержня. Мало помогает введение буртика на участке затяжки (конструкция 2), так как упорная поверхность буртика приблизительно параллельна направлению смещений стержня при изгибе, и деформации тормозятся только силами трения, возникающими на упорной поверхности при затяжке. В более правильных конструкциях стержень снабжен цилиндрическим (3) или коническим (4) пояском, плотно входящим в отверстие в корпусе и эффективно тормозящим поперечные деформации и смещения стержня. Обеспечить соосность резьбы и пояска трудно, поэтому посадку в резьбе следует делать свободной.

Наиболее целесообразны конструкции 5 и 6, где стержень установлен в корпус на цилиндре или конусе. В этом случае резьба полностью разгружена от изгиба и работает только на растяжение силой затяжки.

Конструкция 7 крепления литой стойки, нагруженной поперечной силой, ошибочна: крепежная шпилька подвергается изгибу. Немногим лучше конструкция 8, где стойка центрирована гладким пояском шпильки. В улучшенной конструкции 9 шпильке придан центрирующий цилиндр, входящий на плотной посадке в отверстия корпуса и стойки. В конструкции 10 срезывающие силы воспринимаются контрольными штифтами, а в конструкции 11 — центрирующим буртиком стойки.

На рис. 9.22 показаны способы восприятия срезывающих сил в узле крепления противовеса (12 — 16), нагруженного центробежной силой Рцб и во фланцевом соединении (17 — 21), передающем крутящий момент. Конструкции 12,17 ошибочны; остальные в большей или меньшей степени обеспечивают правильные условия работы болтов.

Изгиб

болтов часто является результатом

неправильного их расположения

относительно действующих нагрузок. В

конструкции кронштейна 22

допущены

две ошибки: отсутствует элемент,

воспринимающий срез; стержни

болтов испытывают изгиб в результате

внецентренного приложения

осевой нагрузки N. Под

действием силы Р

кронштейн стремится

повернуться

.вокруг точки А.

Сила,

действующая на каждый болт,

![]() .

Болт подвергается изгибу моментом

.

Болт подвергается изгибу моментом

![]() ,

где d

- диаметр головки

болта.

,

где d

- диаметр головки

болта.

При повороте фланца на 900 (конструкция 23) нагрузка на болт, вследствие увеличения плеча b становится практически центральной. Сила, действующая на левый болт (правый болт разгружен), N' = Pl/b' = 1,1Р. От среза болты разгружены центрирующим буртиком цоколя. Введение треугольного фланца (конструкция 24) не увеличивает прочность соединения, так как добавленные болты не принимают участия в работе.

Целесообразной конструкции 25 работают два болта. Сила, действующая аа болты, уменьшается до N" = P!/2b" = 0.7P.

В конструкции 26 (прямоугольный фланец) база цоколя увеличена, вследствие чего нагрузка на болты снижается до- N'" = Р1/2b"' = 0,5Р, т. е. примерно в 3 раза по сравнению с исходной конструкцией 22.

Общее правило рационального конструирования болтовых соединений состоит в том, чтобы статический момент сечений болтов относительно оси поворота детали при изгибе имел наибольшую величину.

Рис. 9.22. Разгрузка резьбовых деталей от изгиба и среза

Трудность состоит в определении оси поворота. Для жестких деталей можно считать, как это сделано в предыдущем примере, что ось поворота проходит через крайнюю (в плоскости действия изгибающего момента), кромку детали.

Рис. 9.23. Устранение изгиба резьбовых деталей

Изгиб крепежных деталей часто возникает из-за перекоса опорных поверхностей, вызывающего внецентренное приложение нагрузки (рис. 9.23). Если опорная поверхность имеет конструктивный уклон, то обязательно применение косых (7) или, лучше, сферических (2) шайб. Для предупреждения внецентренного нагружения плоские торцы нажимных, грузоподъемных и т. п. винтов (3) следует заменять сферическими (4). Внецентренный изгиб возникает также при несимметричной форме головки болта, например в случае болта с лыской, фиксирующей болт от проворачивания при затяжке (5). Изгиб можно устранить снятием лыски с двух сторон (6) или уменьшением жесткости головки на участке, противоположном лыске (7).

Эффективное средство предупреждения изгиба — придание крепежным деталям способности самоустанавливаться. В конструкции 8 неизбежен перекос траверсы, изгиб болта и неравномерная затяжка угольников. В конструкции 9 эти недостатки устранены применением самоустанавливающейся траверсы.

На рис. 9.23 приведены неправильная (10) и правильная (11) конструкции узла притяжки смежных цилиндров к фланцу.

Изгиб возникает также в результате упругой деформации стягиваемых деталей. При затяжке клеммного соединения 12 концы клеммы перекашиваются, нагрузка становится внецентренной. В конструкции 13 изгиб стяжного болта устранен введением сферических подкладных шайб.

Во всяком соединении, где болты смещены с плоскости действия сил, например во фланцевых соединениях, нагруженных силой внутреннего, давления (14), неизбежен изгиб. В ответственных тяжелонагруженных соединениях применяют самоустанавливающиеся болты (15). Изгиб устраняется также при совмещении центров болтов с осью жесткости стенок, что достигают уменьшением вылета болтов и оребрением стенок (16).

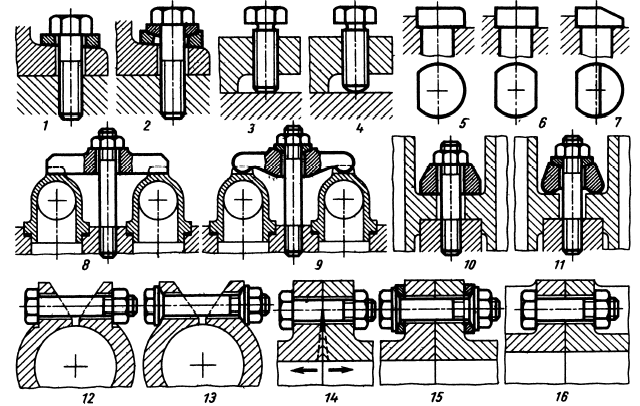

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рис. 9.24) трудно установить точно.

Рисунок

9.24.

Рисунок 9.25.

Рисунок

9.24.

Рисунок 9.25.

В значительной степени это зависит от точности размеров и формы деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рис. 9.24, а) заменяют условной с равномерным распределением напряжений (рис. 9.24, б). При этом для средней детали (и при соединении только двух деталей).

![]() ,

или

,

или

![]() , а для крайней детали

, а для крайней детали

![]() (9.22)

(9.22)

Формулы

(9.22) справедливы для болта и деталей. Из

двух значений

![]() в этих формулах расчет прочности

выполняют по наибольшему,

а допускаемое напряжение определяют

по более слабому материалу

болта или детали.

в этих формулах расчет прочности

выполняют по наибольшему,

а допускаемое напряжение определяют

по более слабому материалу

болта или детали.

Сравнивая

варианты установки болтов с зазором и

без зазора (см. рис.

9.20 и 9.21), следует отметить, что первый

вариант дешевле второго,

так как не требует точных размеров болта

и отверстия. Однако условия работы

болта, поставленного с

зазором,

хуже, чем без зазора.

Так, например, приняв коэффициент трения

в стыке деталей

![]() ,

К = 1,5 и I

=1 из формулы (9.20)

получим Fзат

=7,5 F.

Следовательно,

расчетная нагрузка болта с зазором в

7,5 раз превышает внешнюю нагрузку.

Кроме того, вследствие нестабильности

коэффициента трения и

трудности контроля затяжки работа таких

соединений при сдвигающей

нагрузке недостаточно надежна. Частичное

решение данной проблемы дано на рис.

9.22 и 9.23.

,

К = 1,5 и I

=1 из формулы (9.20)

получим Fзат

=7,5 F.

Следовательно,

расчетная нагрузка болта с зазором в

7,5 раз превышает внешнюю нагрузку.

Кроме того, вследствие нестабильности

коэффициента трения и

трудности контроля затяжки работа таких

соединений при сдвигающей

нагрузке недостаточно надежна. Частичное

решение данной проблемы дано на рис.

9.22 и 9.23.

Болт затянут, внешняя нагрузка раскрывает стык деталей.

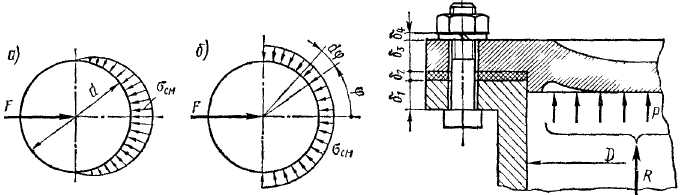

Примером служат болты для крепления крышек резервуаров, нагруженных давлением р жидкости или газа (рис.9.25). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения статически неопределима и решается с учетом деформаций этих элементов. Обозначим: Fзат — сила затяжки болта; F =R/z — внешняя нагрузка соединения, приходящаяся на один болт (z— число болтов).

После приложения внешней нагрузки к затянутому соединению болт дополнительно растянется на некоторую величину ∆, а деформация сжатия деталей уменьшится на ту же величину.

Для простоты можно сказать, что только часть внешней нагрузки дополнительно нагружает болт, а другая часть идет на разгрузку стыка (фактически вся внешняя нагрузка воспринимается болтом, но уменьшается затяжка стыка или нагрузка на болт со стороны стыка деталей).

Если обозначим χ — коэффициент внешней нагрузки (учитывает приращение нагрузки болта в долях от силы F, то дополнительная нагрузка болта равна χF, а уменьшение затяжки стыка — (1—χ)F. Значение коэффициента χ определяют по условию равенства дополнительных деформаций болта и деталей (условие совместности деформаций):

∆=

![]() (9.23)

(9.23)

где

![]() — податливость болта,

равная его деформации при единичной

нагрузке;

— податливость болта,

равная его деформации при единичной

нагрузке;

![]() ks

— суммарная податливость

соединяемых деталей.

ks

— суммарная податливость

соединяемых деталей.

Из равенства (9.23)

![]() . (9.24)

. (9.24)

Приращение нагрузки на болт

![]() ,

(9.25)

,

(9.25)

и суммарная (расчётная)

нагрузка на болт

![]() .

(9.26)

.

(9.26)

Остаточная

затяжка стыка от одного болта

![]() .

(9.27)

.

(9.27)

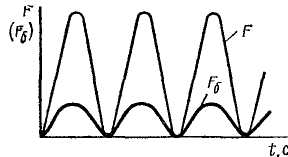

Анализ полученных решений и выбор затяжки соединений.

1 .

С увеличением податливости болта

.

С увеличением податливости болта

![]() и уменьшением

податливости деталей

уменьшается χ

и приращение нагрузки

болта F

Б,

см. формулу (9.26). Эту зависимость выгодно

используют на практике и особенно при

переменной внешней нагрузке F.

Например, при изменении

внешней нагрузки F

от нуля до максимума

(рис. 9.26) в суммарной нагрузке болта

FР

изменяется

только составляющая FБ

(по тому же закону,

что и F).

Как правило,

значительно меньше

,

поэтому FБ

значительно меньше

F.

Например, при изменении

внешней нагрузки F

от нуля до максимума (рис.9.26) в суммарной

нагрузке болта FР

изменяется только

составляющая

и уменьшением

податливости деталей

уменьшается χ

и приращение нагрузки

болта F

Б,

см. формулу (9.26). Эту зависимость выгодно

используют на практике и особенно при

переменной внешней нагрузке F.

Например, при изменении

внешней нагрузки F

от нуля до максимума

(рис. 9.26) в суммарной нагрузке болта

FР

изменяется

только составляющая FБ

(по тому же закону,

что и F).

Как правило,

значительно меньше

,

поэтому FБ

значительно меньше

F.

Например, при изменении

внешней нагрузки F

от нуля до максимума (рис.9.26) в суммарной

нагрузке болта FР

изменяется только

составляющая

FБ (по тому же закону, что и F).

Рис. 9.26.

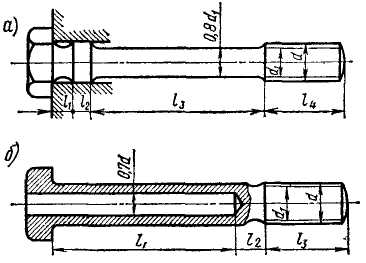

От переменной составляющей FБ зависит сопротивление болта усталости. Применение упругих болтов (рис. 9.27) является хорошей защитой от усталостного разрушения.

Опасным

сечением

для прочности стержня является сечение

по внутреннему диаметру

резьбы d1

— см. формулу (9.16).

Учитывая отсутствие концентрации

напряжений в ненарезанной части стержня,

ее диаметр можно

выполнить меньше d1

(рис. 9.27, а)

или просверлить здесь

отверстие (рис. 9.27, б).

При этом болт будет

равнопрочным, а его податливость

увеличится..

Опасным

сечением

для прочности стержня является сечение

по внутреннему диаметру

резьбы d1

— см. формулу (9.16).

Учитывая отсутствие концентрации

напряжений в ненарезанной части стержня,

ее диаметр можно

выполнить меньше d1

(рис. 9.27, а)

или просверлить здесь

отверстие (рис. 9.27, б).

При этом болт будет

равнопрочным, а его податливость

увеличится..

Рис. 9.27.

2. С уменьшением Fзат

при

постоянной F

уменьшается FCT,

см.формулу (9.27). При

![]() сила FCT

становится

равной нулю, в стыке

появляется зазор. Образование

зазора в стыке недопустимо, т.

к. при этом нарушается плотность

соединения, а при переменной нагрузке

появляются удары в стыке, от которых

соединение быстро разрушается

сила FCT

становится

равной нулю, в стыке

появляется зазор. Образование

зазора в стыке недопустимо, т.

к. при этом нарушается плотность

соединения, а при переменной нагрузке

появляются удары в стыке, от которых

соединение быстро разрушается

Таким образом, достаточная предварительная затяжка Fзат, обеспечивающая нераскрытие стыка деталей, является необходимым условием надежности и герметичности соединения.

Условие нераскрытия стыка: FCT > 0.

Практически нераскрытие стыка зависит не только от значения затяжки Fзат , но и от сохранения ее в эксплуатации. Последнее определяется следующими факторами:

- качеством обработки поверхностей стыка. При большей шероховатости поверхности ее неровности постепенно сминаются, что приводит к ослаблению затяжки. Для ответственных соединений поверхности стыка деталей рекомендуют шлифовать;

- числом поверхностей стыков. Чем больше поверхностей, тем хуже сохраняется затяжка (на рис.9.25 число поверхностей стыка равно пяти, считая поверхности под гайкой и головкой болта);

- качеством поверхности и точностью резьбы. Грубая резьба сминается и уменьшает силу затяжки. В ответственных соединениях рекомендуют применять гайки, увеличивающие равномерность распределения нагрузки по виткам резьбы (см. рис. 9.15);

- надежностью способа стопорения резьбы;

- качеством прокладок. Упругие прокладки в стыке лучше сохраняют затяжку. (Отметим, что пружинная шайба (см. рис. 9.25) в этом смысле также выполняет роль упругой прокладки.)

В зависимости от перечисленных факторов, трудно поддающихся учету, а также ввиду опасности раскрытия стыка деталей целесообразно применять высокую затяжку соединений, особенно при переменных нагрузках. Это положение подтверждается практикой эксплуатации резьбовых соединений. На практике рекомендуют принимать

Fзат = Kзат F, (9.28)

где Кзат — коэффициент затяжки.

По условию нераскрытия стыка: при постоянной нагрузке Kзат = (1,25 - 2), при переменной нагрузке Kзат = (2,5 - 4).

По условию герметичности: при мягкой прокладке Kзат = (1,3- 2,5), при металлической фасонной прокладке Kзат =(2- 3,5), при металлической плоской прокладке Kзат = (3- 5).

Выбрав значение Kзат при известных и или χ, можно определить FР, FБ и FCТ по формулам (9.26), (9.25) и (9.27).

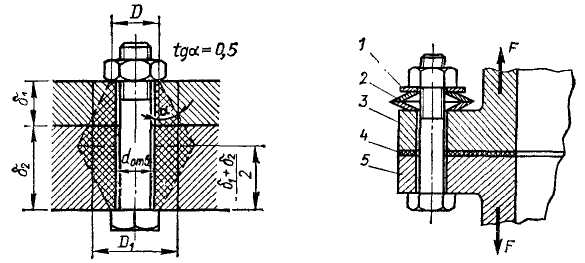

Определение податливости болта и деталей. В простейшем случае при болтах постоянного сечения и однородных деталях (рис. 9.8)

![]() ,

,

![]() (9.29)

(9.29)

где ЕБ

и ЕД

, А

Б

и АД

—модули упругости

материалов и площади сечения болта и

деталей;

![]() —длина

болта, участвующая в деформации;

δД—суммарная

толщина деталей; приближенно

= δД.

—длина

болта, участвующая в деформации;

δД—суммарная

толщина деталей; приближенно

= δД.

Рис. 9.28. Рис. 9.29.

В более сложном случае коэффициенты податливости определяют по сумме податливостей отдельных участков болта (см. рис. 9.27) и отдельных деталей (см. рис. 9.25):

![]()

![]() (9.30)

(9.30)

В формуле (9.30) под расчетной

площадью АД

понимают

площадь только той части

деталей, которая участвует в деформации

от затяжки болта. Условное определение

этой площади в простейшем случае

изображено на рис. 9.28. Здесь полагают,

что

деформации от гайки и головки болта

распространяются в глубь деталей по

конусам с углом а

~ 30°, или

![]() .

Приравнивая объем этих конусов к объему

цилиндра,

находят его диаметр

.

Приравнивая объем этих конусов к объему

цилиндра,

находят его диаметр

![]() и

и

![]() .

.

На рис. 9.29 изображено

соединение, в котором внешняя нагрузка

F

увеличивает

деформацию не только болта, но и деталей

1 и 2 (шайба

и набор тарельчатых пружин). Поэтому

при расчете коэффициента внешней

нагрузки χ детали

1 и 2 нельзя

учитывать наравне с деталями 3,

4, 5, деформация которых

уменьшается. В таких случаях все детали

соединения принято разделять на две

системы: детали системы болта,

в которых под действием внешней нагрузки

абсолютное значение деформаций возрастает

(на рис.9.29 болт и детали 1

и.2); детали

системы корпуса, в которых абсолютное

значение деформаций уменьшается (на

рис. 9.29 детали 3, 4, 5).

При этом

.

.

В соединении на рис. 9.29 набор тарельчатых пружин существенно увеличивает податливость системы болта, а следовательно, уменьшает нагрузку на болт. В общем случае задачу о расчете АД и λД приходится решать с учетом конкретных, сложных и многообразных деталей (например, литые крышки цилиндров с ребрами, пустотами и т. п.).

Для

большинства практических случаев расчет

податливости деталей

связан с большими трудностями. Между

тем расчеты и испытания конструкций

показывают, что отношение

![]() невелико и не превышает

обычно 0,2. . .0,3. Поэтому

для приближенных

расчетов соединений

без мягких прокладок принимают

невелико и не превышает

обычно 0,2. . .0,3. Поэтому

для приближенных

расчетов соединений

без мягких прокладок принимают

![]()

![]() .

(9.31)

.

(9.31)

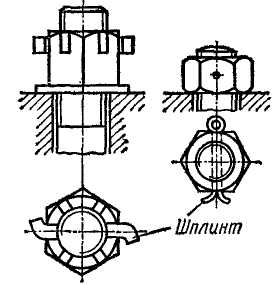

Стопорение резьбовых соединений. Анализ предыдущих рассуждений и вычислений показывает, что резьбовое соединение во всех случаях должно быть затянуто в соответствии с расчётами и предохранено от самоотвинчивания. Самоотвинчивание разрушает соединение и может привести к аварии.

Существует очень много способов стопорения или предохранения от самоотвинчивания. Описание этих способов приводится в справочниках и специальной литературе. На практике применяют три основные принципа стопорения.

1.

Повышают и стабилизируют трение в резьбе

путём постановки контргайки (рис.

9.30,а), пружинной шайбы (рис.9.30,б), применения

резьбовых пар с натягом в резьбе и т. п.

1.

Повышают и стабилизируют трение в резьбе

путём постановки контргайки (рис.

9.30,а), пружинной шайбы (рис.9.30,б), применения

резьбовых пар с натягом в резьбе и т. п.

Рис. 9.30. Рис. 9.31.

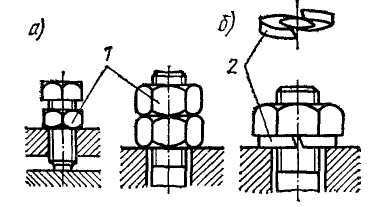

Контргайка создаёт дополнительное натяжение и трение в резьбе на большом участке самоотвинчивания (до 1-2 оборотов гайки). Кроме того, упругость шайбы значительно уменьшает влияние вибраций на трение в резьбе.

2. Гайку жестко соединяют со стержнем винта (болта). Например, с помощью шплинта (рис 9.31) или прошивают группу винтов проволокой (рис. 9.32). Способы стопорения этой группы позволяют производить только ступенчатую регулировку затяжки соединения.

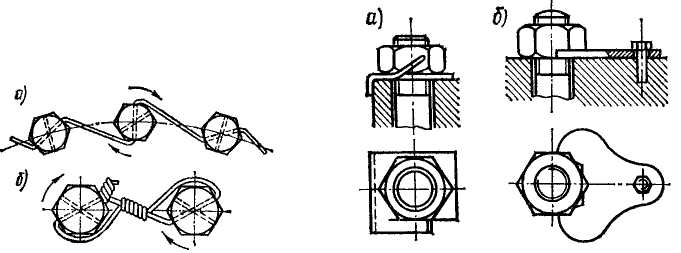

3. Гайку жестко соединяют с деталью. Например, с помощью специальной шайбы (рис. 9.33,а), или планки (рис. 9.33,б).

По каждому из этих принципов можно привести ещё множество примеров.

Одно из основных правил конструирования резьбовых соединений – резьбовое соединение должно быть всегда затянуто и при необходимости застопорено.

Прочность болта при статических нагрузках. При статических нагрузках прочность болта в соединении типа рис. 9.25 оценивают по формуле

![]() . (9.32)

. (9.32)

Здесь коэффициент 1,3 по-прежнему учитывает напряжения кручения, которые могут возникнуть при затяжке соединения под нагрузкой (как правило, это не рекомендуют).

Прочность болта при

переменных нагрузках.

При переменных нагрузках [см. рис.

9.26 и формулы (9.25) и (9.26)] полное напряжение

в болте можно разделить на постоянное

![]()

и переменное с амплитудой

![]() .

(9.33)

.

(9.33)

Запас прочности по переменным напряжениям подсчитывают по формуле

, (4.2.4) (см. главы 4 и 6)

, (4.2.4) (см. главы 4 и 6)

где

![]() —

предел выносливости материала болта;

—

предел выносливости материала болта;

![]() —

эффективный коэффициент концентрации

напряжений в резьбе (определяют

при испытании затянутой резьбовой пары,

а не просто стержня

с резьбой);

—

эффективный коэффициент концентрации

напряжений в резьбе (определяют

при испытании затянутой резьбовой пары,

а не просто стержня

с резьбой);

![]() —коэффициент чувствительности к

асимметрии

цикла напряжений.

—коэффициент чувствительности к

асимметрии

цикла напряжений.

Значение

![]() зависит

от многих факторов и трудно поддается

точному учету, Для

приближенных расчетов рекомендуют :

3,5-4,5 — углеродистые стали,

4,0-5,5 — легированные

стали. Большие значения относятся к

резьбам

зависит

от многих факторов и трудно поддается

точному учету, Для

приближенных расчетов рекомендуют :

3,5-4,5 — углеродистые стали,

4,0-5,5 — легированные

стали. Большие значения относятся к

резьбам

d > 20 мм. Эти значения получены для метрических нарезанных резьб и при простых гайках. Для накатанных резьб уменьшается на 20...30%. При применении специальных гаек, выравнивающих распределение нагрузки по виткам резьбы, значение уменьшают на 30...40%.

Запас

статической прочности по текучести

материала

проверяют по

формуле

![]() (здесь

(здесь

![]() -

предел текучести )

(9.35)

-

предел текучести )

(9.35)

Практический (приближенный) расчет затянутых болтов при растягивающей внешней нагрузке.

В большинстве случаев значение затяжки болтов на практике не контролируют, поэтому смысл точного расчета теряется. Для приближенного расчета, учитывая рекомендации (9.31), принимают χ =(0,2. . .0,3).

При этом F6 = (0,2...0,3)F; (9.36)

![]() .

(9.37)

.

(9.37)

Значение затяжки Fзат выбирают по рекомендациям (9.28). Далее в зависимости от характера нагрузки используют формулы (9.32) или (9.34) и (9.35).

Прочность болтов при высоких температурах. При высоких температурах в болтовом соединении могут возникать дополнительные температурные нагрузки. Эти нагрузки возникают в том случае, когда температурные коэффициенты линейного расширения материалов болта и соединяемых деталей неодинаковы. Температурные нагрузки подсчитывают по условию совместности деформаций, которые рассматривают в курсе сопротивления материалов. Температурные напряжения в болтах понижают путем применения материалов с близкими температурными коэффициентами линейного расширения или постановки упругих прокладок, упругих болтов и шайб. (См. главу 8)

При температурах свыше 150°С для легких сплавов и 300°С для конструкционных сталей в затянутых соединениях становятся существенными явления релаксации и заедания. Релаксация связана с ползучестью материала при высоких температурах. Она проявляется в постепенном ослаблении затяжки соединения. При этом нарушается одно из главных условий прочности и герметичности соединения. Для уменьшения релаксации необходимо повышать упругую податливость деталей соединения, применять материалы с высоким пределом ползучести (например, хромистые и хромоникелевые стали), снижать допускаемые напряжения для болтов.

После некоторого времени работы при высоких температурах наблюдается заедание в резьбе, которое проявляется в том, что гайку не удается отвинтить или она отвинчивается с большим трудом, а резьба портится или разрушается. Для борьбы с заеданием необходимо изготовлять гайки из материалов, обладающих более высоким температурным коэффициентом линейного расширения по сравнению с материалом винта — перлитный чугун, бронза, латунь, жаропрочные стали; применять покрытия — омеднение или хромирование резьбы; применять более крупные резьбы с зазором по среднему диаметру.