- •Глава 12

- •Конструирование опор с подшипниками скольжения

- •Общие сведения о подшипниках скольжения

- •Трение в подшипниках скольжения

- •Практический расчет подшипников скольжения

- •Конструкция и материалы подшипников скольжения

- •Гидростатические подшипники

- •Подпятники (упорные подшипники)

- •Материалы вкладышей

- •Конструктивные, технологические и эксплуатационные факторы

Глава 12

Конструирование опор с подшипниками скольжения

Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вращения вала. Во избежание снижения к. п. д. механизма потери в подшипниках должны быть минимальными. От качества подшипников в значительной степени зависят работоспособность и долговечность машин.

Подшипники классифицируют по виду трения и воспринимаемой нагрузке. По виду трения различают: подшипники скольжения, у которых опорный участок вала скользит по поверхности подшипника; подшипники качения, у которых трение скольжения заменяют трением качения посредством установки шариков или роликов между опорными поверхностями подшипника и вала. По воспринимаемой нагрузке различают подшипники: радиальные — воспринимают радиальные нагрузки; упорные — воспринимают осевые нагрузки; радиально-упорные — воспринимают радиальные и осевые нагрузки.

Все типы подшипников широко распространены.

Общие сведения о подшипниках скольжения

• Опорный

участок вала называют цапфой. Форма

рабочей поверхности

подшипника скольжения так же, как и

форма цапфы вала, гложет

быть цилиндрической (рис. 12.1,

а),

плоской (рис. 12.1,6),к онической

(рис. 12.1,

в) или шаровой (рис. 12.1,

г).

онической

(рис. 12.1,

в) или шаровой (рис. 12.1,

г).

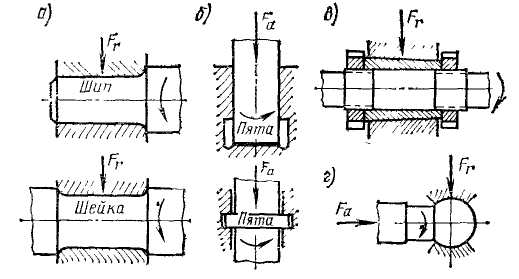

Рис. 12.1

Подшипники скольжения

Цапфу, передающую радиальную нагрузку, называют шипом, если она расположена на конце вала, и шейкой при расположении в середине вала. Цапфу, передающую осевую нагрузку, называют пятой, а опору (подшипник) — подпятником.

Подпятники работают обычно в паре с радиальными подшипниками (рис. 12.1, б). Большинство радиальных подшипников (рис. 12.1, а) может воспринимать также и небольшие осевые нагрузки (фиксируют вал в осевом направлении). Для этого вал изготовляют ступенчатым с галтелями, а кромки подшипника закругляют. Подшипники с конической поверхностью (рис. 12.1, в) применяют редко. Их используют при небольших нагрузках в тех случаях, когда необходимо систематически устранять зазор от износа подшипника с целью сохранения точности механизма. Для этого на валу устанавливают коническую втулку, положение которой регулируют гайками. Также редко применяют и шаровые подшипники. Эти подшипники допускают перекос оси вала, т. е. обладают свойством самоустановки. Их применяют преимущественно как шарниры в рычажных механизмах с периодическим поворотом в пределах ограниченных углов.

При правильной конструкции и смазке подшипники скольжения могут нести большие нагрузки при высокой частоте вращения. Они имеют малые радиальные размеры и массу; изготовление их не требует специального оборудования.

Подшипники скольжения легко могут быть выполнены разъемными, что облегчает монтаж и делает их почти единственно возможной формой опор для коренных и шатунных шеек многоколенных валов и в других случаях, когда применение неразъемных подшипников качения невозможно или затруднительно.

Большим преимуществом подшипников скольжения являются бесшумность и высокая демпфирующая способность при воздействии циклических и ударных нагрузок.

Долговечность подшипников скольжения не зависит от частоты вращения (в отличие от подшипников качения, долговечность которых снижается пропорционально повышению частоты вращения).

Коэффициент трения правильно рассчитанных и работающих в условиях жидкостной смазки подшипников скольжения равен 0,001—0,005. Однако, при неблагоприятных условиях (высокая вязкость масла, большие окружные скорости, малые зазоры) коэффициент трения возрастает до 0,01—0,03. У подшипников, работающих при полусухом трении, коэффициент f , достигает значений 0,1-0,2.

Вследствие загустевания масла при низких температурах пусковой момент у подшипников скольжения имеет повышенное значение. Недостаток этот особенно ощутим в машинах со скользящими главными oпopaми и работающих на открытом воздухе, которые приходится запускать при минусовых температурах.

Тяжелонагруженные и работающие при высокой частоте вращения подшипники нуждаются в непрерывном подводе масла под давлением для поддержания режима жидкостной смазки и отвода тепла, выделяющегося при трении.

Для подшипников малооборотных валов, работающих при небольших нагрузках, достаточна периодическая подача жидкой или консистентной смазки. В таких случаях нередко применяют самосмазывающиеся подшипники, которые могут работать продолжительное время без подвода смазки.

Вращению цапфы в подшипнике противодействует момент сил трения. Работа трения нагревает подшипник и цапфу. От поверхности трения теплота отводится через корпус подшипника и вал, а также уносится смазывающей жидкостью. Для любого установившегося режима работы подшипника существует тепловое равновесие: теплоотдача равна тепловыделению. При этом устанавливается определенная температура. Чем больше тепловыделение и хуже условия теплоотдачи, тем выше температура теплового равновесия. Эта температура не должна превышать некоторого предельного значения, допускаемого для данного материала подшипника и сорта смазки. С повышением температуры понижается вязкость масла и увеличивается вероятность заедания цапфы в подшипнике. В конечном результате заедание приводит к выплавлению вкладыша. Перегрев подшипника является основной причиной его разрушения.

Работа подшипника сопровождается износом вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Абразивный износ возникает вследствие попадания со смазкой абразивных частиц и неизбежного полусухого трения при пуске и останове.

В обычных конструкциях подшипников скольжения в результате износа вкладыш принимает овальную форму. Для устранения этого недостатка в отдельных случаях применяют обращенную подшипниковую пару, в которой цапфу выполняют из антифрикционного материала, а вкладыш — из малоуглеродистой стали с последующей цементацией и закалкой. В этом случае цапфа изнашивается равномерно, сохраняя длительное время цилиндрическую форму, а вкладыш — незначительно. В обращенных подшипниковых парах антифрикционный материал на цапфы наносят наплавкой, металлизацией, напрессовкой гильз и т. п.

Если износ превышает норму, то подшипник бракуют. Интенсивность износа, связанная также с работой трения, определяет долговечность подшипника.

При действии переменных нагрузок (например, в поршневых двигателях) поверхность вкладыша может выкрашиваться вследствие усталости. Усталостное выкрашивание свойственно подшипникам с малым износом и наблюдается сравнительно редко. В случае действия больших кратковременных перегрузок ударного характера вкладыши подшипников могут хрупко разрушаться. Хрупкому разрушению подвержены малопрочные антифрикционные материалы, такие, как баббиты и некоторые пластмассы.

Усталостное выкрашивание поверхности вкладышей происходит редко и встречается при пульсирующих нагрузках (в поршневых двигателях и т. п.).