- •Глава 12

- •Конструирование опор с подшипниками скольжения

- •Общие сведения о подшипниках скольжения

- •Трение в подшипниках скольжения

- •Практический расчет подшипников скольжения

- •Конструкция и материалы подшипников скольжения

- •Гидростатические подшипники

- •Подпятники (упорные подшипники)

- •Материалы вкладышей

- •Конструктивные, технологические и эксплуатационные факторы

Конструкция и материалы подшипников скольжения

Конструкции

подшипников скольжения весьма

разнообразны. Во многом

они зависят от конструкции машины, в

которой устанавливайся

подшипник. Рассмотрим принципиальные

конструктивные различия

подшипников скольжения. На

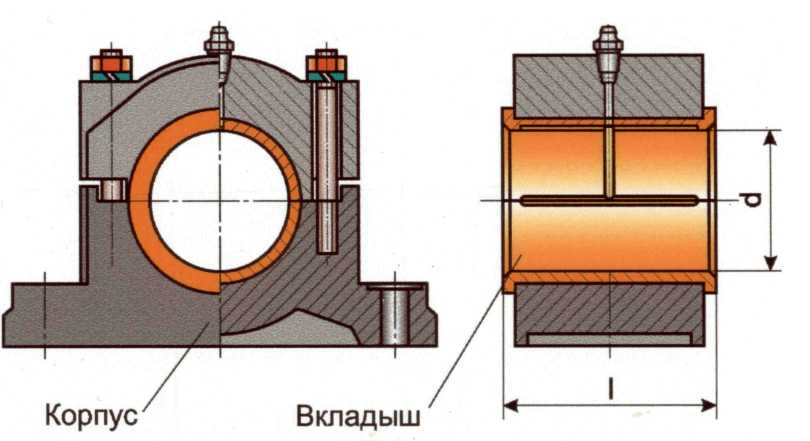

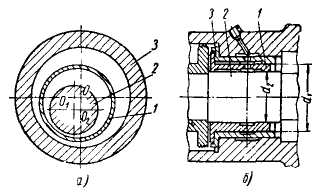

рис.12.7 показан типовой разъёмный

подшипник скольжения, размеры которого

в зависимости от диаметра вала d,

определены ГОСТом 11607 – 82. Вкладыш

подшипника образуется

двумя полувтулками,

которые обрабатываются совместно.

Конструкции

подшипников скольжения весьма

разнообразны. Во многом

они зависят от конструкции машины, в

которой устанавливайся

подшипник. Рассмотрим принципиальные

конструктивные различия

подшипников скольжения. На

рис.12.7 показан типовой разъёмный

подшипник скольжения, размеры которого

в зависимости от диаметра вала d,

определены ГОСТом 11607 – 82. Вкладыш

подшипника образуется

двумя полувтулками,

которые обрабатываются совместно.

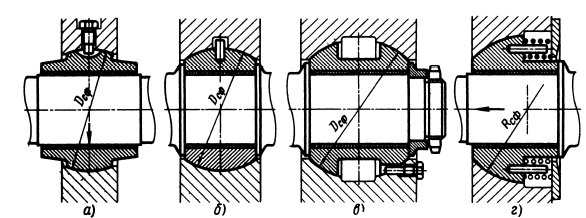

Рис. 12.7

Иногда, с целью экономии дорогостоящих материалов, верхний и нижний вкладыш выполняют из различных антифрикционных материалов. Смазка в зону трения подводится через крышку корпуса, а также возможен подвод смазки через вращающийся вал. Подшипники воспринимают радиальную нагрузку и ограниченно ( в зависимости от размера бурта вкладыша) 2х стороннюю осевую нагрузку. Плоскость разъёма желательно выполнять перпендикулярно плоскости приложения радиальной нагрузки и для выполнения этой задачи используют корпусы, у которых плоскость разъёма расположена под углом к опорной поверхности. При этом не нарушается непрерывность несущего масляного слоя. (рис.12.8).

Размеры

неразъёмных подшипников аналогичной

конструкции определены ГОСТом 11521-82 .

Размеры

неразъёмных подшипников аналогичной

конструкции определены ГОСТом 11521-82 .

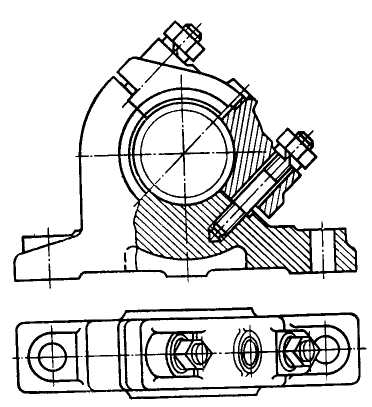

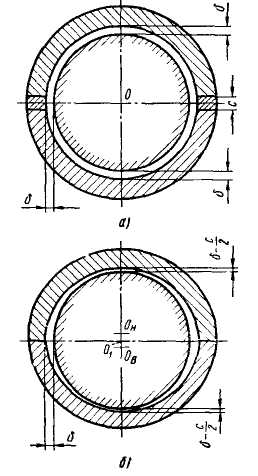

Рис. 12.8

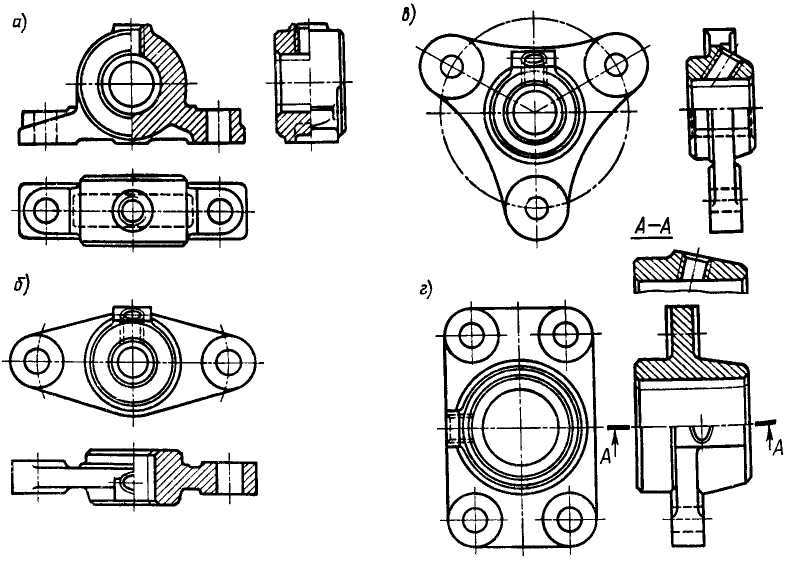

Неразъёмные подшипники воспринимают осевую нагрузку только одного направления (рис. 12.9. а).

Рис. 12.9. Различные корпусы неразъёмных подшипников

Если подшипник необходимо установить на плоскость перпендикулярную оси вала, то применяют корпусы, показанные на рис.12.9.

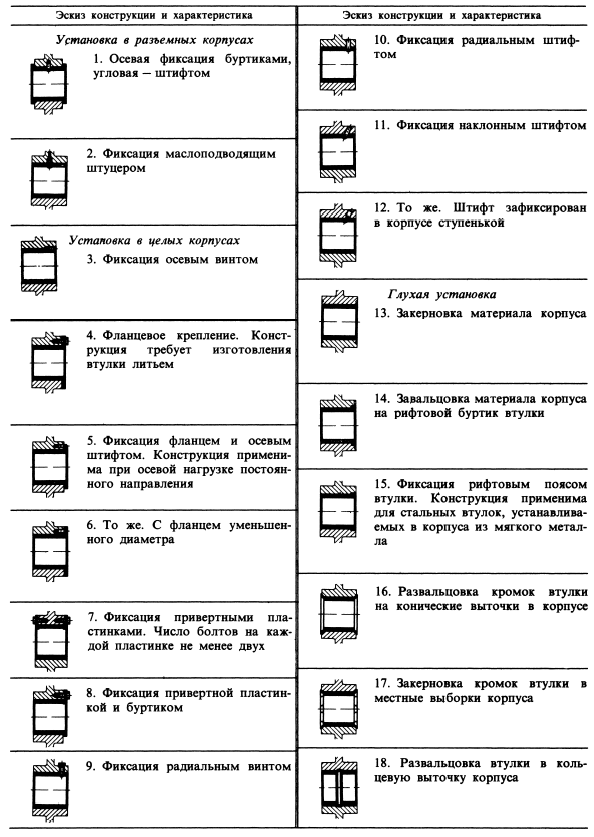

Очень часто подшипники не имеют специального корпуса. При этом вкладыши размещают непосредственно в станине или раме машины. Таково, например, большинство подшипников двигателей, турбин, станков, редукторов и т. д. Подшипники с отдельными корпусами устанавливают главным образом в таких устройствах, как конвейеры, грузоподъемные машины, трансмиссии и т. д. В этих случаях подшипники крепят на фермах, стенах, колоннах. Фиксирование вкладышей в корпусах выполняется самыми различными способами (табл. 12.2).

Таблица 12.2

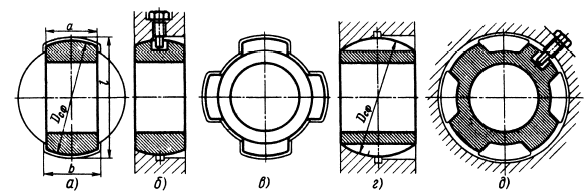

В тех случаях, когда возможны большие деформации вала или монтаж выполняется неточно, рекомендуется выполнять самоустанавливающиеся подшипники. Сферическая поверхность этих подшипников позволяет им поворачиваться в направлении оси вала (рис.12.10).

Конструкции а со сферической опорой небольшой длины применяют при малых осевых нагрузках или при отсутствии их.

В конструкции б вся наружная поверхность подшипника выполнена по сфере; подшипник может нести наряду с радиальными довольно значительные осевые нагрузки в обоих направлениях.

При повышенных осевых нагрузках увеличивают диаметр сферы и длину подшипника, в результате чего опорные поверхности размещаются ближе к краям подшипника (вид в), средний угол их наклона к оси подшипника возрастает, а следовательно, увеличивается и способность нести осевые нагрузки.

Подшипники с полусферической опорной поверхностью (вид г), фиксируемые в гнезде корпуса пружинами, применяют при повышенной односторонней осевой нагрузке и незначительной радиальной.

Самоустанавливающиеся подшипники фиксируют от проворачивания стопорами, устанавливаемыми в корпусе (вид а) или в подшипнике (вид б). В стопорном устройстве должен быть предусмотрен зазор, допускающий самоустановку подшипника в необходимых пределах.

Опорные сферические поверхности подшипника и корпуса изготовляют из материалов, образующих антифрикционную пару. При установке в стальной корпус подшипник выполняют из бронзы или заливают его сферическую поверхность свинцовистой бронзой. При установке в чугунный корпус и корпус из легких сплавов подшипник делают стальным; твердость сферической поверхности должна быть >НRC 50.

О бязателен

подвод смазки (желательно под давлением)

к сферическим поверхностям.

На поверхности сферы целесообразно

проделывать частую сеть

замкнутых масляных каналов, обеспечиваюших

(при подаче масла под давлением)

определенный гидростатический эффект,

облегчающий самоустановку

сферы.

бязателен

подвод смазки (желательно под давлением)

к сферическим поверхностям.

На поверхности сферы целесообразно

проделывать частую сеть

замкнутых масляных каналов, обеспечиваюших

(при подаче масла под давлением)

определенный гидростатический эффект,

облегчающий самоустановку

сферы.

Рис. 12.10. Самоустанавливающиеся подшипники

Монтаж сферических подшипников в корпусы с разъемом в меридианальной или экваториальной плоскостях не представляет затруднений. Установка в целые корпуса сложнее.

Короткие сферические подшипники устанавливают через проделанные в гнезде корпуса диаметрально противоположные пазы (рис. 12.11, а) длиной l несколько большей диаметра D сферы, и шириной b, несколько большей ширины подшипника. Подшипник вводят в пазы, повернув его на 90° по отношению к рабочему положению до упора в стенку сферического гнезда. После этого его поворачивают в рабочее положение, в результате чего он оказывается зафиксированным в осевом направлении стенками гнезда (вид б). От поворота подшипник фиксируют стопором. При большой длине подшипника сферические опорные поверхности выполняют в виде выступов, а в корпусе проделывают ответные пазы (вид в). Подшипник заводят в гнездо в рабочем положении (вид г), поворачивают в плоскости, перпендикулярной его оси, на угол, равный половине угла между выступами, и фиксируют в этом положении стопором (вид д).

Рис. 12.11. Установка сфер в целые корпуса.

Регулирование зазора или компенсация износа важны для подшипников точных машин, работающих в условиях переменного режима, для высокооборотных подшипников, а также для подшипников, работающих в условиях значительного износа. Регулирование разъемных подшипников достигают сближением между собой вкладышей (см. рис. 12.7) путем: а) уменьшения толщины прокладок между ними; б) снятия металла с поверхностей контакта крышки и корпуса.

В

некоторых конструкциях, в которых

нагрузка направлена только

на неподвижный вкладыш, вкладыши могут

не контактировать

друг с другом по плоскости разъема.

Тогда регулировку

зазоров осуществляют винтами.

В

некоторых конструкциях, в которых

нагрузка направлена только

на неподвижный вкладыш, вкладыши могут

не контактировать

друг с другом по плоскости разъема.

Тогда регулировку

зазоров осуществляют винтами.

Регулирования неразъемных подшипников для валов с цилиндрическими цапфами достигают радиальным деформированием вкладышей (рис.12.12, а). Для этого вкладыши выполняют с конической наружной поверхностью и при помощи гайки перемещают в осевом направлении в коническом отверстии корпуса. Для облегчения деформирования вкладыш сжимается по трем образующим. Иногда он опирается по всей поверхности и снабжается прорезью.

Рис. 12.12. Регулирование зазора в подшипнике

Последняя допустима только для неответственных подшипников, так как приводит к искажению рабочей поверхности подшипника. Идея подшипника, изображенного на рис.12.12, а, заключается не только в тонком регулировании зазора, но и в создании тех местах по окружности суживающихся зазоров, а следовательно, трех масляных клиньев, которые обеспечивают хорошее центрирование вала и безвибрационную работу.

Для облегчения регулирования подшипников возможно выполнение цапф коническими. Регулирование таких подшипников осуществляют относительным осевым перемещением вкладыша и вала (рис. 12.12, б).

Применяют также автоматическое регулирование зазоров путем непрерывного гидравлического поджатия вкладыша поджатия с помощью пружины и т. д., например, в целях повышения виброустойчивости. Такое регулирование уместно только, если сила от вала направлена на неподвижный вкладыш.

Следует иметь в виду, что регулирование зазоров радиальным сближением вкладышей без дополнительной шабровки или расточки позволяет компенсировать износ только в направлении регулирования (перпендикулярном к плоскости разъема). Рабочая поверхность вкладыша сохраняет некруглую форму.

Р егулирование

неразъемных подшипников радиальным

деформированием

вкладыша и регулирование конических

подшипников

осевым перемещением вкладыша или вала

приводит к равномерному

уменьшению зазора, но форма изношенной

поверхности в

результате регулировки не выправляется.

Поэтому при больших

износах необходима дополнительная

шабровка или расточка

вкладышей.

егулирование

неразъемных подшипников радиальным

деформированием

вкладыша и регулирование конических

подшипников

осевым перемещением вкладыша или вала

приводит к равномерному

уменьшению зазора, но форма изношенной

поверхности в

результате регулировки не выправляется.

Поэтому при больших

износах необходима дополнительная

шабровка или расточка

вкладышей.

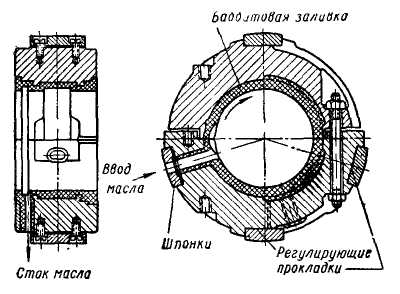

Рис. 12.13. Подшипник с регулированием положения оси.

В некоторых тяжелых машинах подшипники должны позволять регулировку положения оси вала. В подшипнике паровой турбины (рис. 12.13) возможность регулировки достигается опорой вкладыша на специальные шпонки с регулируемыми подкладками.

Самовозбуждающиеся колебания валов в подшипниках возникают в быстроходных валах с малыми нагрузками на подшипники, т. е. в условиях работы при малых эксцентриситетах и малой жесткости масляного слоя. Первопричиной является то, что вал в подшипнике в связи с формой эпюры гидродинамического давления смещается под действием радиальной нагрузки не по направлению нагрузки, а под некоторым углом к пей. Между тем центробежная сила на вал направлена по смещению, поэтому она не может быть полностью уравновешена гидродинамическим давлением, и появляется неуравновешенная окружная составляющая. Когда встречаются неизбежные неровности на рабочих поверхностях цапфы вала и подшипника, вал выводится из равновесного положения, и под действием неуравновешенной составляющей центробежной силы возникает вихревое движение вала.

Этот вид колебаний, происходящих со скоростью, равной примерно половине скорости вращения, и возможных при любой скорости вращения вала, наблюдается у жестких уравновешенных роторов, в частности на аэродинамических подшипниках, и носит название полускоростного вихря.

Самовозбуждающиеся колебания весьма опасны в таких машинах, как паровые турбины, роторы которых вращаются с большими скоростями и имеют большие массы.

При работе с большими эксцентриситетами цапфы в подшипнике колебания не возникают.

Колебания в подшипниках предотвращают, обеспечивая работу подшипников с повышенными эксцентриситетами цапф.

Это достигается расточкой подшипников лимонной формы со смещением центров на величину, составляющую около 0,85 от величины зазора или применением многоклиновых подшипников, в частности с самоустанавливающимися подушками. В условиях значительной нагруженности более устойчивы двухклиновые (лимонные) подшипники, а при малой нагруженности — трехклиновые.

В обоих случаях возникает внутреннее нагружение подшипника вследствие образования дополнительных масляных клиньев.

При

увеличении безразмерного коэффициента

режима работы

![]() Р

Р

(т. е. с

увеличением

![]() и

и

![]() или уменьшением

р)

шип

в гладком цилиндрическом

подшипнике всплывает все выше,

относительный эксцентриситет

или уменьшением

р)

шип

в гладком цилиндрическом

подшипнике всплывает все выше,

относительный эксцентриситет

![]() уменьшается,

и при некотором его критическом

значении порядка

уменьшается,

и при некотором его критическом

значении порядка

![]() возникают

вибрации вала типа автоколебаний.

возникают

вибрации вала типа автоколебаний.

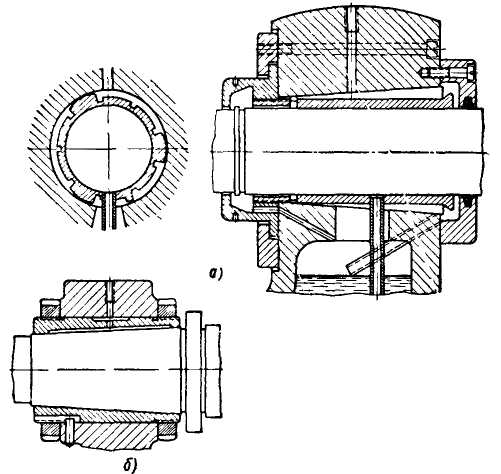

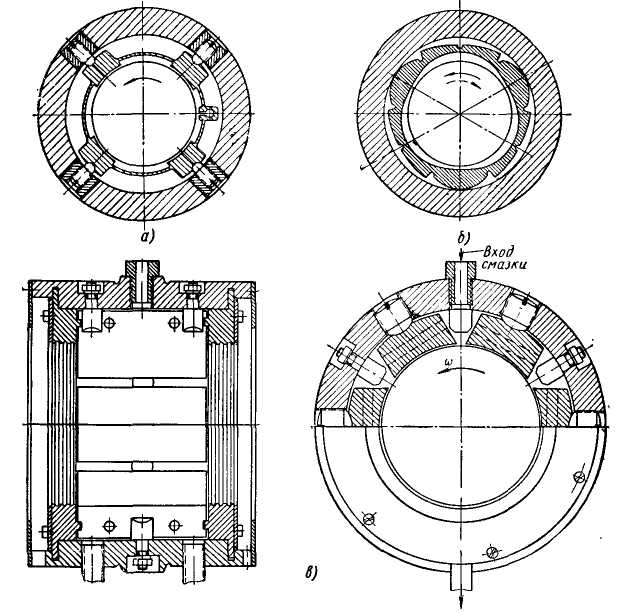

Д ля

устранения их необходимо повысить

демпфирующую способность

смазочного слоя, что требует усложнения

конструкции подшипника.

Например, установка в подшипнике

плавающей втулки (рис.

12.13)приводит к

уменьшению угловой скорости

шипа относительно втулки, причем

сама втулка вращается относительно

подшипника; благодаря этому

относительный эксцентриситет шипа

во втулке больше, чем в обычном

подшипнике, и устойчивость вала может

быть обеспечена даже при угловой

скорости вала (абсолютной) порядка

нескольких тысяч рад/сек.

ля

устранения их необходимо повысить

демпфирующую способность

смазочного слоя, что требует усложнения

конструкции подшипника.

Например, установка в подшипнике

плавающей втулки (рис.

12.13)приводит к

уменьшению угловой скорости

шипа относительно втулки, причем

сама втулка вращается относительно

подшипника; благодаря этому

относительный эксцентриситет шипа

во втулке больше, чем в обычном

подшипнике, и устойчивость вала может

быть обеспечена даже при угловой

скорости вала (абсолютной) порядка

нескольких тысяч рад/сек.

Рис. 12.13. Подшипник с плавающей втулкой: а — схема; б — продольный разрез; 1 — плавающая втулка; 2 — шип; 3 — вкладыш

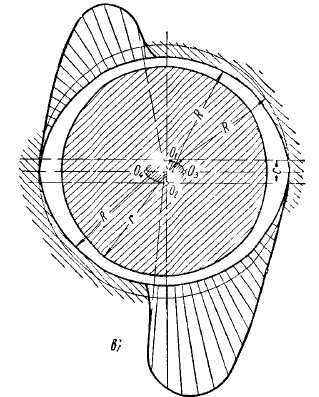

Другой способ повышения виброустойчивости, применяемый в подшипниках турбин с быстровращающимся валом, это получение эпюры гидродинамических давлений с двух сторон. Такая эпюра может быть получена в так называемых «лимонных» подшипниках (рис. 12.14): вкладыш, расточенный с установленной в плоскости разъема прокладкой, собирают уже без прокладки; при вращении шипа образуются два масляных клина (рис. 12.14, в) и соответствующие эпюры давлений в нижней и верхней зонах. При диаметре шипа от 60 до 400 мм толщина прокладки должна быть с = 0,3 - 1 мм.

Рис. 12.14. Схема «лимонного» подшипника:

а — вкладыш, расточенный с прокладкой с; б — вкладыш, собранный без прокладки; в — примерный вид эпюры давлений, область O1O2O3O4 — зона возможных положений центра шипа

Такой

же эффект достигается расточкой

поверхности вкладыша из двух

центров или сборкой его со смещением

верхней половины относительно нижней

в сторону, противоположную

вращению, но такие вкладыши

непригодны для реверсируемых валов.

Такой

же эффект достигается расточкой

поверхности вкладыша из двух

центров или сборкой его со смещением

верхней половины относительно нижней

в сторону, противоположную

вращению, но такие вкладыши

непригодны для реверсируемых валов.

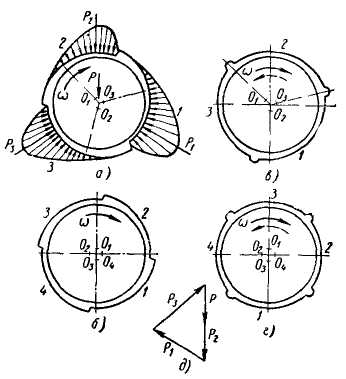

При расточке вкладыша из трех и более центров получаются эпюры давлений, распределенные по всей окружности; схемы таких мпогоклиновых подшипников даны на рис. 12.15; число клиньев 3—5, причем они могут выполняться и неодинаковой протяженности по дуге, например при постоянной нагрузке участок в нагруженной зоне делают с большим углом охвата.

Рис. 12.15. Схемы многоклиновых подшипников, а и б — для постоянного направления вращения; ваг — для реверсивного вращения; д — многоугольник сил трехклинового подшипника

Такие

подшипники

обладают высокой демпфирующей

способностью и допускают угловые

скорости валов порядка нескольких

тысяч рад/сек,

однако

оптимальные

условия работы в них выполняются

лишь при каком-либо одном

режиме работы. Этот недостаток

устран яется

применением самоустанавливающихся

сегментов, автоматически

принимающих в подшипнике положение,

соответствующее оптимальным условиям

работы. Некоторые

конструкции подшипников с

самоустанавливающимися сегментами

схематически показаны на рис. 12.16.

яется

применением самоустанавливающихся

сегментов, автоматически

принимающих в подшипнике положение,

соответствующее оптимальным условиям

работы. Некоторые

конструкции подшипников с

самоустанавливающимися сегментами

схематически показаны на рис. 12.16.

Рис. 12.16. Подшипники с самоустанавливающимися сегментами: а — с упругим кольцом; 6 — с податливым трехклиновым вкладышем; в — с качающимися сегментами