- •Глава 12

- •Конструирование опор с подшипниками скольжения

- •Общие сведения о подшипниках скольжения

- •Трение в подшипниках скольжения

- •Практический расчет подшипников скольжения

- •Конструкция и материалы подшипников скольжения

- •Гидростатические подшипники

- •Подпятники (упорные подшипники)

- •Материалы вкладышей

- •Конструктивные, технологические и эксплуатационные факторы

Материалы вкладышей

Материалы вкладышей подшипников должны иметь:

1) малый коэффициент трения и высокую сопротивляемость заеданию в периоды отсутствия режима жидкостного трения (пуски, торможение и т. п.);

2) достаточную износостойкость наряду со способностью к приработке. Износостойкость вкладыша должна быть ниже износостойкости цапфы, так как замена вала обходится значительно дороже, чем замена вкладыша;

3) достаточно высокие механические характеристики и особенно высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок.

Вкладыши изготовляют из самых разнообразных материалов (табл. 12.1).

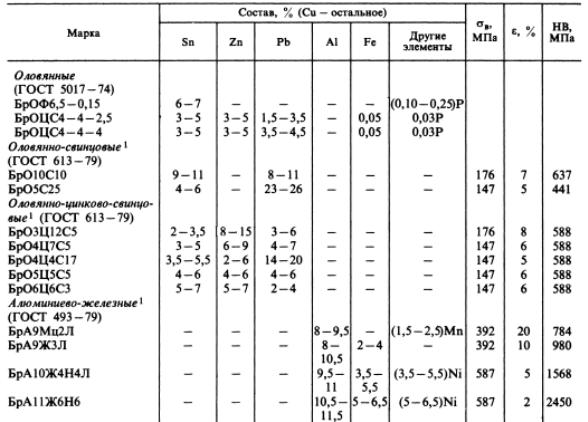

Бронзы (табл.12.3) оловянные, свинцовые, кремниевые, алюминиевые и прочие обладают достаточно высокими механическими характеристиками, но сравнительно плохо прирабатываются и способствуют окислению масла.

Таблица 12.3

Бронзы

широко применяют в крупносерийном и

массовом

производстве.

Бронзы

широко применяют в крупносерийном и

массовом

производстве.

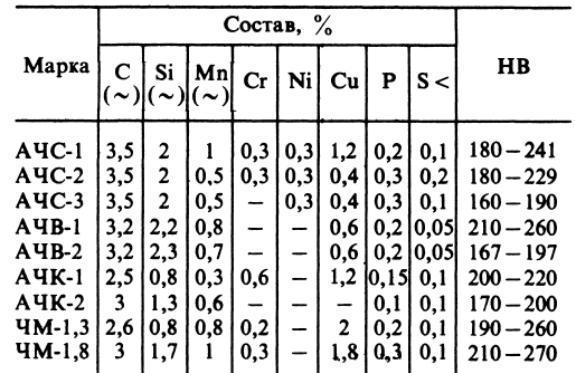

Чугун (тал.12.4) обладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатывается хуже, чем бронзы. Его применяют в тихоходных и умеренно нагруженных подшипниках.

Антифрикционные чугуны Таблица 12.4

Чугунные вкладыши применяют с валами

высокой поверхностной твёрдости (![]() HRC 55) . Мягкие антифрикционные

чугуны (АСЧ-3; АЧВ-2; АЧК-2) могут работать

при небольших нагрузках в паре с

нормализованными или улучшенными

сталями валов (HRC 25-30).

HRC 55) . Мягкие антифрикционные

чугуны (АСЧ-3; АЧВ-2; АЧК-2) могут работать

при небольших нагрузках в паре с

нормализованными или улучшенными

сталями валов (HRC 25-30).

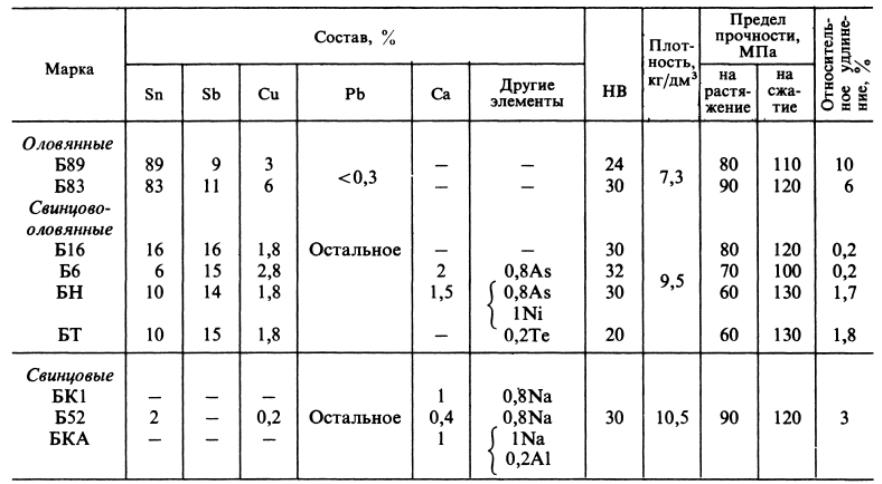

Баббит(табл.12.5) на оловянной, свинцовой и других основах является одним из лучших материалов для подшипников скольжения. Он хорошо прирабатывается, не окисляет масло, мало изнашивает вал, стоек против заедания. Отрицательным свойством баббита является хрупкость и высокая стоимость. Баббитом заливают только рабочую поверхность вкладышей на толщину 1. . .10 мм. При этом сам вкладыш изготовляют из бронзы, стали, алюминия и т. д.

Таблица 12.5

В целях повышения прочности подшипников., в особенности при переменных и ударных нагрузках, применяют так называемые биметаллические вкладыши, у которых на стальную основу наплавляют тонкий слой антифрикционного материала — бронзы, серебра, сплава алюминия и т. д. Биметаллические подшипники облагают высокой нагрузочной способностью.

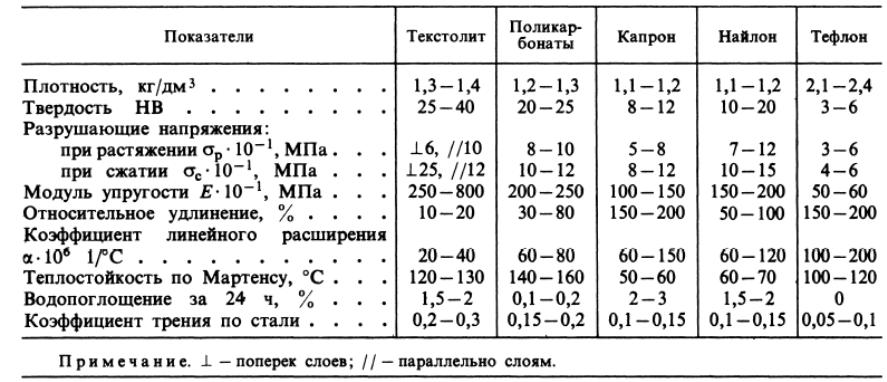

Пластмассы (табл.12.6) на древесной или хлопчатобумажной основе, а также дерево, резина и другие материалы могут работать при водяной смазке. Поэтому их применяют в гидротурбинах и насосах в химическом машиностроении и т. п.

Таблица 12.6

Б лагодаря

высокой упругости пластмасс подшипники

выдерживают ударные нагрузки и могут

компенсировать перекос

цапфы. Хорошо зарекомендовали себя

пластмассы типа капрона,

фторопласта и др. Тонкий слой этих

пластмасс наносят на рабочую поверхность

металлического вкладыша. Как показывают

исследования, такие вкладыши менее

чувствительны к нарушению смазки и

выдерживают значительные

нагрузки.

лагодаря

высокой упругости пластмасс подшипники

выдерживают ударные нагрузки и могут

компенсировать перекос

цапфы. Хорошо зарекомендовали себя

пластмассы типа капрона,

фторопласта и др. Тонкий слой этих

пластмасс наносят на рабочую поверхность

металлического вкладыша. Как показывают

исследования, такие вкладыши менее

чувствительны к нарушению смазки и

выдерживают значительные

нагрузки.

Металлокерамические вкладыши изготовляют прессованием при высоких температурах порошков бронзы или железа с добавлением графита, меди, олова или свинца. Большим преимуществом таких вкладышей является высокая пористость. Поры занимают до 20. . .30% объема вкладыша и используются как маслопроводящие каналы. Металлокерамический подшипник, пропитанный маслом, может в течение длительного времени работать без подвода смазки. Пополнение смазкой производится периодической пропиткой или погружением вкладыша в масляный резервуар, образованный в корпусе подшипника. Расход смазки при этом уменьшается до 10 раз.

Наиболее распространены бронзографиты и железографиты.

Железографиты более стойки против окисления, чем бронзографитовые композиции.Порошки железа и графита спрессовывают в формах под давлением 150 — 200 МПа, спекают температуре 1050 — 1100 0С в течение 2 — 3 ч. Окончательные размеры подшипникам придают с помощью калибровочного прессования под давлением 50 — 80 МПа (точность размеров в пределах сотых долей миллиметра). Механической обработке железографиты поддаются плохо.

При спекании графит соединяется с железом, образуя ферритоцементитные смеси с включениями свободного графита. Металл приобретает структуру серого чугуна, который в зависимости от состава шихты и режима спекания может иметь ферритную, перлитную или цементитную основу (предпочтительна перлитная основа).

Марки отечественных железографитов (первая цифра указывает содержание графита в шихте, вторая — объем пор в %):

ЖГ-З-ЗО - для легких нагрузок; ЖГ-7-25 — для средних нагрузок; ЖГ-3-20 — для тяжелых нагрузок,

Железографитовые подшипники удовлетворительно работают при небольших окружных скоростях и умеренных нагрузках. Кратковременно выдерживают нагрузки до 30 МПа.

Рабочая температура подшипников не должна превышать 5О-6О°С, иначе поры быстро закупориваются продуктами окисления масла и подшипник теряет свойство самосмазываемости. Необходимо применять валы повышенной твердости (> HRC 55).

Несущая способность пористых подшипников, работающих в гидродинамическом режиме (обильная смазка, высокая частота вращения), снижена по сравнению с массивными подшипниками. Масло в нагруженной области уходит из зазора в поры и перетекает по стенкам втулки отчасти к торцам, где выходит наружу, отчасти в ненагруженную зону, откуда снова поступает в зазор. Таким образом, в стенках втулки образуется непрерывная циркуляция масла, интенсивность которой (а следовательно, и степень снижения несущей способности) зависит от проницаемости материала подшипника (размеров и относительного объема пор), геометрических размеров втулки (длины и толщины), вязкости масла (температуры подшипника), давления в нагруженной зоне и других факторов.

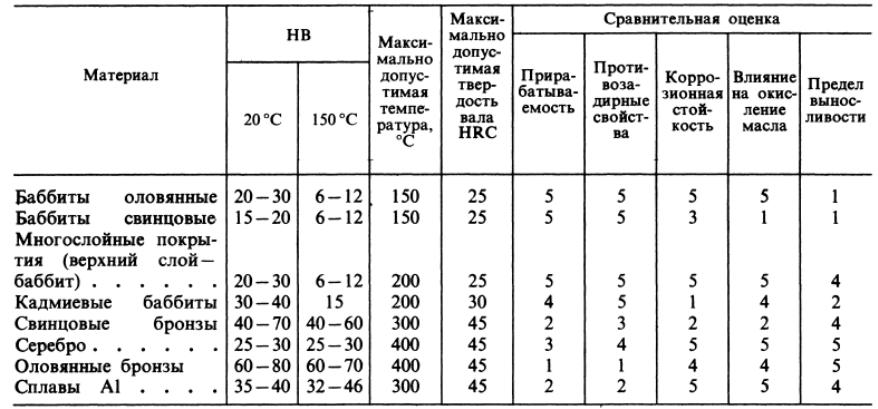

Сравнительная характеристика некоторых антифрикционных материалов приведена ив табл. 12.7

Таблица 12.7