- •Глава 12

- •Конструирование опор с подшипниками скольжения

- •Общие сведения о подшипниках скольжения

- •Трение в подшипниках скольжения

- •Практический расчет подшипников скольжения

- •Конструкция и материалы подшипников скольжения

- •Гидростатические подшипники

- •Подпятники (упорные подшипники)

- •Материалы вкладышей

- •Конструктивные, технологические и эксплуатационные факторы

Практический расчет подшипников скольжения

Расчет подшипников, работающих при полужидкостном трении.

К таким подшипникам относятся подшипники грубых тихоходных механизмов, машин с частыми пусками и остановками, неустановившимся режимом нагрузки, плохими условиями подвода смазки и т. п. Эти подшипники рассчитывают:

а) по условному давлению — подшипники тихоходные, работающие кратковременно с перерывами:

p=Fr/(ld)

![]() ,

(12.3)

,

(12.3)

б) по произведению давления на скорость

— подшипники средней быстроходности:

![]() ,

(12.4)

,

(12.4)

где Fr — радиальная нагрузка на подшипник; d — диаметр цапфы (вала); l — длина подшипника; v — окружная скорость цапфы.

Расчет по [pv] в приближенной форме предупреждает интенсивный износ, перегрев и заедание. Допускаемые значения [р] и [pv], определенные из опыта эксплуатации подобных конструкций, приведены в табл. 12.1.

Таблица 12.1

Материал вкладыша |

v |

[р], МПа |

[рv], МПа м/с |

Чугун серый СЧ-Зб |

0,5 |

4 |

- |

|

1,0 |

2 |

— |

Чугун антифрикционный: |

|

|

|

АКЧ-1 |

5 |

0,5 |

2,5 |

АКЧ-2 |

1 |

12 |

12 |

Бронза: |

|

|

|

БрОФ10-1 |

10 |

15 |

15 |

БрАЖ9-4 |

4 |

15 |

12 |

Латунь ЛКС80-3-3 |

2 |

12 |

10 |

Баббит: |

|

|

|

Б16 |

12 |

15 |

10 |

Б6 |

6 |

5 |

5 |

Металлокерамика: |

|

|

|

бронзографит |

2 |

4 |

— |

железографит |

2 |

5,5 |

— |

Полиамидные пластмассы — капрон АК-7 |

4 |

15 |

15 |

Пластифицированная древесина (смазка водой) |

1 |

10 |

— |

Резина (смазка водой) |

|

2...6 |

— |

Расчет радиальных подшипников жидкостного трения . Решение уравнений гидродинамики в приложении к радиальным подшипникам позволило получить зависимость для нагрузки подшипника:

![]() ,

(12.5)

,

(12.5)

где

— угловая скорость цапфы;

![]() — относительный зазор

в подшипнике (см. рис. 12.5); Фр

— безразмерный коэффициент нагруженности

подшипника.

— относительный зазор

в подшипнике (см. рис. 12.5); Фр

— безразмерный коэффициент нагруженности

подшипника.

Из формулы (12.5)

Фр

=

![]() =

=

![]() . (12.6)

. (12.6)

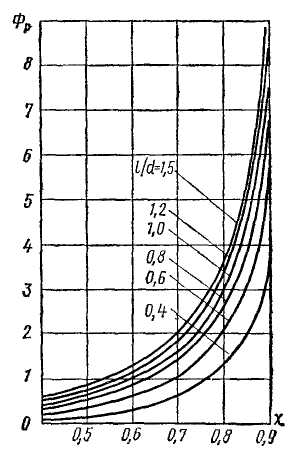

Значение Фр

зависит от относительного эксцентриситета

![]() (см. ниже) и относительной

длину подшипника l/d.

Функциональная

зависимость представлена графиком

— рис. 12.6.

(см. ниже) и относительной

длину подшипника l/d.

Функциональная

зависимость представлена графиком

— рис. 12.6.

Относительный эксцентриситет = e/(0,5S) (см. рис. 12.5, б) определяет положение цапфы в подшипнике при режиме жидкостного трения. Нетрудно установить, что толщина масляного слоя связана с относительным эксцентриситетом следующей зависимостью:

= (0,55 - е) = 0,55 (1- ). (12.7)

При расчете подшипника обычно известны: диаметр цапфы d, нагрузка Fr и частота вращения п (или ). Определяют длину подшипника l, зазор S, сорт масла ( ). Большинством из известных параметров задаются, основываясь на рекомендациях, выработанных практикой, и затем проверяют запас надежности подшипника по режиму жидкостного трения. В таком случае можно предложить следующий порядок расчета:

1. Задаются отношением l/d. Распространенные значения l/d = 0,5. . .1. Короткие подшипники (l/d<0,4) обладают малой грузоподъемностью (см. рис. 12.6). Длинные подшипники (l/d>1) требуют повышенной точности и жестких валов. В противном случае увеличение вредного влияния монтажных перекосов и деформаций не может компенсироваться уменьшением условного давления в подшипнике [p=Fr/(ld)]. При выборе l/d учитывают также и конструктивные особенности (габариты, массу и пр.). Выбранное значение l/d проверяют по допускаемым [р] и [pv] — формулы (12.3) и (12.4). Эта проверка предупреждает возможность заедания и повышенного износа в случаях кратковременных нарушений жидкостного трения (пуски, перебои в нагрузке, подаче смазки и т. п.).

2. Выбирают относительный зазор. При этом используют частные рекомендации для аналогичных конструкций или эмпирическую формулу, по которой среднее значение относительного зазора

![]() ,

(12.8)

,

(12.8)

где v — окружная скорость цапфы.

Д ля

валов сравнительно малых диаметров (до

250 мм) зазор желательно согласовать

с одной из стандартных посадок (обычно

Н7/f7,

H9/e8,

H7/e8,

H9/d9).

По формулам (12.5) и (12.6) можно судить, что

значение относительного зазора

ля

валов сравнительно малых диаметров (до

250 мм) зазор желательно согласовать

с одной из стандартных посадок (обычно

Н7/f7,

H9/e8,

H7/e8,

H9/d9).

По формулам (12.5) и (12.6) можно судить, что

значение относительного зазора

![]() существенно влияет на нагрузочную

работу подшипника.

существенно влияет на нагрузочную

работу подшипника.

Рис. 12.6

Рис. 12.5

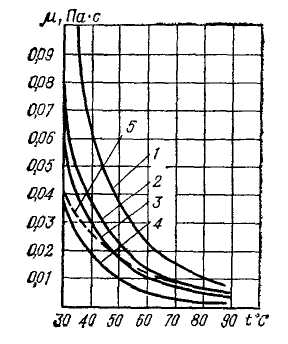

3. Вязкость масел и области их применения установлены ГОСТом. При этом учитывают практику эксплуатации подобных машин. График зависимости вязкости масла от температуры для наиболее распространенных сортов масел, применяемых в подшипниках скольжения, изображен на рис. 12.6 (1, 2, 3 и 4 — индустриальные масла марок 45, 30, 20 и 12; 5 — турбинное масло марки 22).

Среднюю рабочую температуру масла обычно выбирают в пределах

![]() =45.

. .75°С. По tcp

и графику рис. 12.6

определяют среднюю расчетную

вязкость масла [

].

=45.

. .75°С. По tcp

и графику рис. 12.6

определяют среднюю расчетную

вязкость масла [

].

4. Подсчитывают коэффициент нагруженности подшипника по формуле (12.6) и по графику (см. рис. 12.2) определяют %. Затем по формуле (12.7) определяют hmin.

5. Определяют критическое значение толщины масляного слоя, при которой нарушается режим жидкостного трения, см. условие (12.1):

![]() (12.9)

(12.9)

Шероховатости поверхностей Rz1 и Rz2 [см. рис. 12.2 и условие (12.1)] принимают по ГОСТ 2789—89 в пределах 6,3...0,2 мкм. Рекомендуют цапфу обрабатывать не ниже Rz = 1,6, а вкладыши не ниже Rz = 3,2 мкм.

6. Определяют коэффициент запаса надежности подшипника по толщине масляного слоя

![]() (12.10)

(12.10)

Коэффициент запаса надежности учитывает возможные отклонения расчетных условий от эксплуатационных (по точности изготовления, нагрузке, температурному режиму и т. д.).

На этом заканчивается приближенный расчет подшипника. В этом расчете температура масла выбрана ориентировочно. Фактическая температура может быть другой, другой будет и вязкость масла, а следовательно, и грузоподъемность подшипника или толщина масляного слоя hmin, см. рис. 12.2 и формулу (12.6). Неточности приближенного расчета компенсируют повышенными значениями коэффициента запаса, принятого в формуле (12.10), и выбором способа смазки на основе следующих опытных рекомендаций:

при

![]() достаточна кольцевая смазка без

охлаждения подшипника; при

достаточна кольцевая смазка без

охлаждения подшипника; при

![]() допустима кольцевая смазка, но при

условии охлаждения корпуса или масла

в корпусе; при

допустима кольцевая смазка, но при

условии охлаждения корпуса или масла

в корпусе; при

![]() необходима циркуляционная смазка

под давлением. В наиболее ответственных

случаях расчет режимажидкостного трения

дополняют тепловым расчетом режима

смазки.

необходима циркуляционная смазка

под давлением. В наиболее ответственных

случаях расчет режимажидкостного трения

дополняют тепловым расчетом режима

смазки.

Пример расчета. Радиальный подшипник скольжения должен работать с жидкостным трением в период установившегося режима нагрузки. Дано-d=100мм, Fr=10 000H, n =1000 мин -1.

Решение. 1. По рекомендации к формуле (12.6) принимаем l/d = 0,8. Находим:

l

= 80мм; v

=![]()

p = Fr/(dl)= 10 000/(100*80) = 1,25МПа; pv = 1,25*5,24 = 6,5 МПа*м/с.

По табл. 12.1 назначаем материал вкладыша — сталь с заливкой баббитом Б16. При этом значения v, p и p*v лежат в допускаемых пределах, что позволяет работать без жидкостного трения в периоды пусков и кратковременных нарушений режима смазки.

2.По

рекомендации (12.8) находим

![]() При этом зазор S=

При этом зазор S=

![]() =

0.00128*100 = 0,128 мм.

=

0.00128*100 = 0,128 мм.

Подбираем

посадку, для которой S

приближенно соответствует среднему

значению зазора. Принимаем Н8/е8:

вал

d

![]() ,

отверстие D

,

отверстие D

![]() ,

зазоры Smin

= 0.072мм, Smax

= 0,180мм, средний Scp

= 0,126мм.

,

зазоры Smin

= 0.072мм, Smax

= 0,180мм, средний Scp

= 0,126мм.

3. Назначаем

масло индустриальное 30 и среднюю

температуру t

= 60°С.

По графику рис. 12.6 находим вязкость

![]() .

.

4.

Подсчитываем Фр

=

![]() ,

,

где

![]() .

.

По

графику рис. 12.5 находим

![]() .

По формуле (12.7)

.

По формуле (12.7)

![]() По

формуле (12.9), принимая для вала

По

формуле (12.9), принимая для вала

Rz1 = 0,003 мм

и для вкладыша Rz2

= 0,003мм,

находим

![]()

По

формуле (12.10)

![]() .

Аналогично выполняем расчёт при

.

Аналогично выполняем расчёт при

![]() и находим

и находим

![]()

Жидкостное трение обеспечено во всем расчетном диапазоне зазоров.

5.Выбираем

способ смазки и охлаждения — см.

рекомендации к формуле (12.10);

![]() —

достаточна кольцевая смазка без

охлаждения

подшипника.

—

достаточна кольцевая смазка без

охлаждения

подшипника.