Глава 10

Конструирование прессовых соединений

Прессовые соединения (или соединения с натягом) широко применяют в машиностроении, когда необходимо получить соединение двух деталей с хорошим центрированием без дополнительных крепёжных элементов (болтов, шпонок, фланцев и т. п.). Соединение может воспринимать значительные статические и динамические нагрузки, произвольно направленные силы и моменты. Запрессовка в корпус вкладышей подшипников скольжения, посадка на вал или в корпус колец подшипников качения, напрессовка венцов червячных колёс на ступицу – эти конструкторско-технологические приёмы используются постоянно при разработке рядовых конструкций машин. В то же время, прессовые соединения широко используются в массовом производстве как несущие для передачи крутящих и изгибающих моментов, фиксации осей в корпусах и в редко разбираемых или неразбираемых силовых узлах машин. Сопротивление взаимному смещению в прессовых соединениях создаётся и поддерживается силами упругой деформации сжатия (в охватываемой детали) и растяжения (в охватывающей детали), пропорциональными величине натяга в соединении.

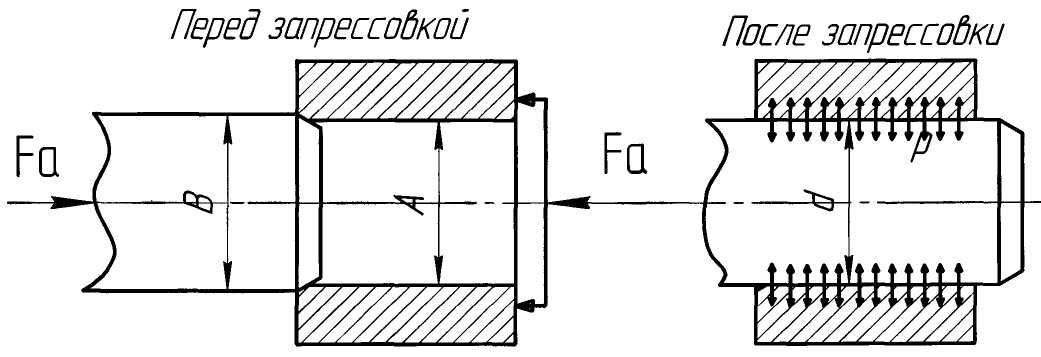

Натягом N называют

положительную разность диаметров вала

и отверстия, N=B—А.

(рис. 10.1) После

сборки, вследствие упругих и пластических

деформаций, диаметр d

посадочных поверхностей

становится общим.

При этом на поверхности посадки возникают

удельное давление

р

и

соответствующие ему силы трения. Силы

трения обеспечивают

неподвижность соединения и позволяют

воспринимать как крутящие,

так и осевые нагрузки. Защемление вала

во втулке позволяет,

кроме того, нагружать соединение

изгибающим моментом. В инженерной

практике такое соединение называют

прессовым.

Натягом N называют

положительную разность диаметров вала

и отверстия, N=B—А.

(рис. 10.1) После

сборки, вследствие упругих и пластических

деформаций, диаметр d

посадочных поверхностей

становится общим.

При этом на поверхности посадки возникают

удельное давление

р

и

соответствующие ему силы трения. Силы

трения обеспечивают

неподвижность соединения и позволяют

воспринимать как крутящие,

так и осевые нагрузки. Защемление вала

во втулке позволяет,

кроме того, нагружать соединение

изгибающим моментом. В инженерной

практике такое соединение называют

прессовым.

Рис. 10.1 Принцип прессового соединения.

Натягом можно соединять детали не только по круговой цилиндрической поверхности, но и по призматической и др., но в практике преимущественное распространение имеет прессовое соединение по круговым цилиндрическим поверхностям.

Нагрузочная способность прессового соединения прежде всего зависит от натяга, значение которого устанавливают в соответствии с нагрузкой. Практически расчетный натяг очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности производства приводят к рассеиванию натяга, а следовательно, и к рассеиванию нагрузочной способности соединения. Рассеивание натяга регламентируется стандартом допусков и посадок.

Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов.

Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением.

Для облегчения сборки и уменьшения

шабровки концу вала и краю отверстия

рекомендуют придавать коническую

форму (рис. 10.2).

Для облегчения сборки и уменьшения

шабровки концу вала и краю отверстия

рекомендуют придавать коническую

форму (рис. 10.2).

Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200...400°С) или охлаждения вала (твердая углекислота — 79°С, жидкий воздух — 196°С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

Рис. 10.2

Необходимую разность температур t нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле

t

=![]() , .

(10.1)

, .

(10.1)

где Nmax

— наибольший натяг посадки; So

— минимально

необходимый зазор, обеспечивающий

свободную сборку (рекомендуется принимать

равным минимальному зазору посадки

H7/g6);

a

— температурный

коэффициент линейного расширения (для

стали и чугуна

а![]() [(8

-10)*10-6С-1];

d—номинальный

диаметр посадки.

[(8

-10)*10-6С-1];

d—номинальный

диаметр посадки.