Назначение коэффициента трения в соединении

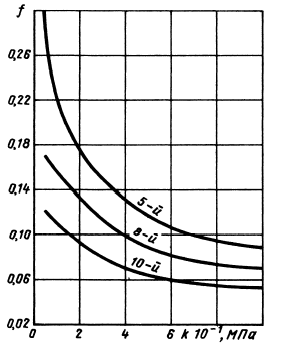

Экспериментальные исследования показали, что значение коэффициентов трения на контактной поверхности, которые в значительной степени и определяют несущую способность прессовых соединений, зависит от многих факторов: способа сборки, удельного давления р, шероховатости поверхности, рода смазки поверхностей, применяемой при запрессовке деталей, скорости запрессовки и пр.

К оэффициент

трения возрастает с увеличением

шероховатости поверхности и снижается

с повышением давления, так что в ряде

случаев целесообразны меньшие натяги

с выгодой для прочности вала и втулки.

При сборке с нагревом или охлаждением

деталей коэффициент трения в 1,3-2,5 раза

выше, чем при сборке под прессом.

оэффициент

трения возрастает с увеличением

шероховатости поверхности и снижается

с повышением давления, так что в ряде

случаев целесообразны меньшие натяги

с выгодой для прочности вала и втулки.

При сборке с нагревом или охлаждением

деталей коэффициент трения в 1,3-2,5 раза

выше, чем при сборке под прессом.

Рис. 10.5 Коэффициент трения в прессовых соединениях в зависимости от шероховатости поверхности и удельного давления «к» (сталь по стали).

В зависимости от перечисленных факторов коэффициент трения имеет величину f =0.06-0.25, а иногда и выше. При практических расчётах рекомендуется придерживаться значений f = 0,08 для деталей собираемых запрессовкой и f= 0,14 для деталей, собираемых с помощью температурного деформирования; относя возможное увеличение коэффициента трения более указанных значений в запас надёжности соединения.

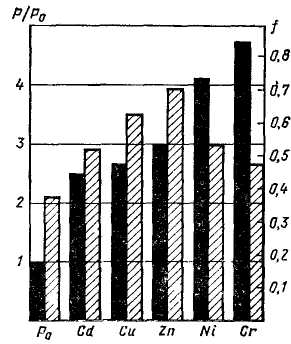

Коэффициент трения можно значительно повысить нанесением гальванических покрытий на посадочные поверхности.

Н а

рис. 10.6 показаны результаты сравнительного

испытания прессовых соединений

[36]. На посадочные поверхности наносили

гальванические

покрытия толщиной 0,01-0,02 мм. Соединения

собирали двумя

способами: под гидравлическим прессом

(зачерненные колонки) и

с охлаждением вала в жидком азоте

(заштрихованные колонки). В

последнем случае между соединяемыми

поверхностями при сборке образовывался

зазор ~0,05 мм на сторону. За единицу

сравнения принято усилие

сдвига Ро

для

контрольного соединения без покрытия,

собранного под

прессом (без охлаждения вала).

а

рис. 10.6 показаны результаты сравнительного

испытания прессовых соединений

[36]. На посадочные поверхности наносили

гальванические

покрытия толщиной 0,01-0,02 мм. Соединения

собирали двумя

способами: под гидравлическим прессом

(зачерненные колонки) и

с охлаждением вала в жидком азоте

(заштрихованные колонки). В

последнем случае между соединяемыми

поверхностями при сборке образовывался

зазор ~0,05 мм на сторону. За единицу

сравнения принято усилие

сдвига Ро

для

контрольного соединения без покрытия,

собранного под

прессом (без охлаждения вала).

Как видно из графика, нанесение покрытий в 2 — 4,5 раза увеличивает силу сдвига. Несущая способность соединений, собранных с охлаждением вала, превышает прочность сборки под прессом, в 2 раза для соединений без покрытия и в 1,-2 — 1,3 раза для соединений с мягкими покрытиями (Cd, Cu, Zn).

Рис. 10.6. Несущая способность прессовых соединений с гальваническими покрытиями

Для соединений с твердыми покрытиями (Ni, Cr) Несущая способность при сборке с охлаждением ниже, чем при сборке под прессом. Увеличение, сцепления при гальванических покрытиях, по-видимому, обусловлено происходящей при повышенных давлениях взаимной диффузией атомов покрытия и основного металла, сопровождающейся образованием промежуточных структур (холодное спаивание). Этим и объясняются высокие, приближающиеся к единице значения коэффициента трения в подобных соединениях (правая ордината диаграммы). Понятие коэффициента трения в его обычной механической трактовке в этих условиях утрачивает смысл; величина коэффициента трения здесь отражает не столько сопротивление перемещению поверхностей относительно друг друга, сколько сопротивление срезу промежуточного слоя металла.

Пониженная прочность соединений, собранных под прессом, объясняется тем, что при запрессовке снимаются и срезаются гребешки микронеровностей. При сборке с охлаждением гребешки не повреждаются и после нагрева заходят в углубления микропрофиля, повышая прочность сцепления.

При распрессовке соединений с мягкими покрытиями поверхности деталей не повреждаются, При распрессовке же соединений с твердыми покрытиями наблюдаются задиры, царапины и глубокие вырывы основного металла, иногда на значительных участках контактных поверхностей, вследствие чего повторная сборка соединения затрудняется, а часто даже становится невозможной. Кроме того, твердые гальванические покрытия снижают циклическую прочность соединения.

Применение мягких покрытий и сборка с охлаждением вала повышают несущую способность соединений в 3- 4 раза по сравнению с соединениями без покрытий, собираемыми под прессом. Следовательно, при заданной несущей способности появляется возможность применять меньшие натяги с соответственным уменьшением растягивающих напряжений в охватывающей детали и напряжений сжатия в охватываемой. Кроме того, гальванические покрытия предохраняют контактные поверхности от коррозии и предотвращают сваривание.

Несущую способность прессовых соединений можно повысить также металлизацией и термодиффузионным насыщением (например, горячим цинкованием), которое в отличие от гальванических покрытий не вызывает водородного охрупчивания металла. Дальнейшего повышения несущей способности можно достичь нанесением разнородных покрытий, например цинкового покрытия на одну поверхность и медного на другую. В результате взаимной диффузии атомов металлов можно ожидать образования в зоне контакта промежуточных структур более высокой прочности, чем металлы однородных покрытий (например, сплавов типа латуней при сочетании цинкового и медного покрытий).

Выбор посадок. Как общее правило, следует избегать применения посадок с большим натягом. Предпочтительнее обеспечивать несущую способность увеличением диаметра соединения. Так как несущая способность пропорциональна кубу диаметра, то в большинстве случаев для получения умеренных натягов достаточно небольшого увеличения диаметра.

Особенно следует избегать больших натягов при классах низкой точности, так как из-за большого поля допусков в этих классах при неблагоприятном сочетании допусков могут получиться натяги, опасные для прочности охватывающей или охватываемой детали.

При необходимости больших натягов целесообразно применять посадки H7/t6; H7/u6; H8/u8.

Большие натяги применяют в случае посадок в тонкостенные корпуса, корпуса из легких металлов, корпуса, расширяющиеся при нагреве, и в ступицы многооборотных роторов.

Особая осторожность необходима при выборе посадок тонкостенных втулок (например, втулок подшипников скольжения). При запрессовке внутренний диаметр втулок уменьшается, что заставляет вводить дополнительную операцию развертывания отверстия после запрессовки (или заранее увеличивать внутренний диаметр втулки на величину сжатия). При больших натягах могут возникнуть пластические деформации; втулка усаживается, вследствие чего прочность соединения резко падает. В процессе эксплуатации часто наблюдается ослабление посадки из-за расширения втулки при нагреве, особенно, если она выполнена из материала с высоким коэффициентом линейного расширения (например, из бронзы).

Тонкостенные втулки обычно устанавливают на посадке не выше H7/r7. Часто необходима страховка втулок от проворачивания и продольного сдвига. В каждом отдельном случае соединение следует рассчитывать с учетом всех факторов, влияющих на работу при эксплуатации.

Несущую способность (сцепную силу) соединения рассчитывают по минимальному натягу, могущему возникнуть при неблагоприятном сочетании размеров отверстия и вала (отверстие выполнено по верхнему пределу допуска; вал — по нижнему пределу допуска).

Напряжения, возникающие в охватывающей и охватываемой деталях, а также силу, необходимую для запрессовки и распрессовки соединения, рассчитывают по максимальному натягу (отверстие выполнено по номинальному размеру; вал - по верхнему пределу допуска).

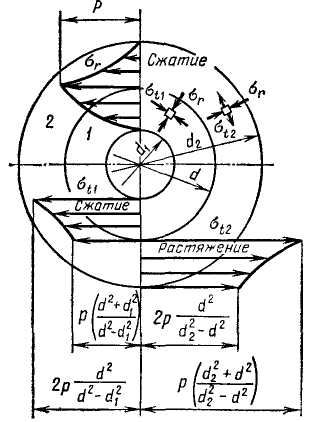

Расчет прочности и деформаций деталей

прессового соединения

выполняют по формулам

для толстостенных цилиндров. Эпюры

напряжений в деталях 1

и 2

показаны на рис. 10.7,

где

Расчет прочности и деформаций деталей

прессового соединения

выполняют по формулам

для толстостенных цилиндров. Эпюры

напряжений в деталях 1

и 2

показаны на рис. 10.7,

где

![]() — напряжения сжатия

в

радиальном направлении;

— напряжения сжатия

в

радиальном направлении;

![]() и

и

![]() —

напряжения сжатия и растяжения

в тангенциальном направлении

(осевые напряжения малы, их не

учитывают).

—

напряжения сжатия и растяжения

в тангенциальном направлении

(осевые напряжения малы, их не

учитывают).

Давление р при расчёте прочности деталей определяют см. формулу (10.5) по максимальному натягу. N = Nmax – u. (10.8)

Приведенные зависимости справедливы

только в пределах упругих деформаций.

Условие, при котором в деталях не будет

пластических деформаций (по теории

наибольших касательных напряжений):![]() ,

где

,

где

![]() — максимальное, а

— максимальное, а

![]() — минимальное

нормальные напряжения, считая

растяжение положительным;

— предел текучести материала.

Рис.10.7.

Схема расчёта прочности деталей.

— минимальное

нормальные напряжения, считая

растяжение положительным;

— предел текучести материала.

Рис.10.7.

Схема расчёта прочности деталей.

Нетрудно

установить, что наибольшие эквивалентные

напряжения

![]() имеют место в точках внутренних

поверхностей втулки и вала.

При этом для втулки

имеют место в точках внутренних

поверхностей втулки и вала.

При этом для втулки

, или

, или , (10.9)

, (10.9)

Где

![]() - предел текучести материала втулки,

для вала

=0;

= -

- предел текучести материала втулки,

для вала

=0;

= -![]() и

и

![]() , или

, или

![]() .

(10.10)

.

(10.10)

Появление пластических деформаций не является во всех случаях недопустимым. Опыт применения прессовых посадок свидетельствует о том, что надежные соединения могут быть получены и при наличии некоторой кольцевой пластической зоны вблизи внутренней поверхности втулки. Давление на поверхности контакта при наличии пластических деформаций можно определять по приближенным формулам:

при

![]()

![]() ,

,

при N >1,5NT р = 0,5рТ , (10.11)

где Nt и рТ — расчетный натяг и давление, соответствующие пределу текучести.

Давление рТ определяют как меньшее из двух значений при знаке равенства в формулах (10.9) и (10.10). При известном рТ , по формуле (10.5) определяют Nt.

После соединения детали

меняют свои геометрические размеры.

Увеличение

наружного диаметра втулки, вызванное

растяжением от посадки, можно оценить

по формуле

, (10.12)

, (10.12)

уменьшение диаметра охватываемой детали

.

(10.12,а)

.

(10.12,а)

Изменение диаметров необходимо учитывать при разработке технологического процесса, если эти диаметры ограничены допусками.

Приведенные выше формулы для расчета прочности деталей основаны на предположении, что давление распределяется равномерно по поверхности контакта.

Действительная

эпюра давлений в направлении длины

втулки представляется некоторой кривой,

приближенный характер которой изображён

на рис. 10.8. Здесь наблюдается концентрация

давлений (напряжений) у краев отверстия,

вызванная вытеснением сжатого материала

от середины отверстия в обе стороны.

Действительная

эпюра давлений в направлении длины

втулки представляется некоторой кривой,

приближенный характер которой изображён

на рис. 10.8. Здесь наблюдается концентрация

давлений (напряжений) у краев отверстия,

вызванная вытеснением сжатого материала

от середины отверстия в обе стороны.

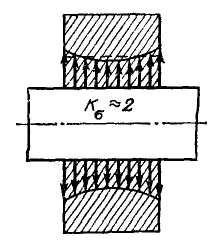

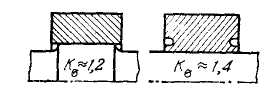

Рис. 10.8 Рис. 10.9

Эффект концентрации напряжений можно уменьшить изготовлением деталей специальной формы. Примеры специальной формы вала и втулки показаны на рис. 10.9.

Значение коэффициента концентрации напряжений Кσ в прессовом соединении зависит от многих факторов: характеристик механической прочности материалов, размеров деталей, давления, рода нагрузки и т. д.

В качестве

примера на рис. 10.8

и 10.9 указаны значения Кσ

при

d=50

мм,

![]() =500

МПа, р>30

МПа.

=500

МПа, р>30

МПа.

Расчеты по наименьшему и наибольшему табличным натягам приводят в большинстве случаев к чрезмерно большим запасам прочности соединения и деталей.

Пределы рассеивания натяга уменьшаются с повышением классов точности изготовления деталей и вероятность минимальных и максимальных отклонений размеров уменьшается. Поэтому в массовом производстве выгодно применять вероятностные методы расчета, допуская ту или иную вероятность отказа. В индивидуальном и мелкосерийном производстве целесообразно проверять расчет по замеренному натягу.