Основные правила конструирования прессовых соединений

Особенность прессовых соединений состоит в том, что они еще до приложения рабочих нагрузок преднапряжены силами натяга на посадочной поверхности, причем в охватывающей детали возникают неблагоприятные для прочности трехосные напряжения растяжения. При сложении предварительных напряжений с рабочими могут возникнуть напряжения, превышающие предел текучести материала, вследствие чего соединение выходит из строя.

Вместе с тем формальный расчет прессовых соединений, основанный на предположении постоянства сечений по длине деталей и игнорирующий концевые условия, не выявляет истинной величины напряжений. Фактическая несущая способность и прочность соединения сильно зависят от формы охватывающей и охватываемой деталей. Неравномерная жесткость деталей (ступенчатые валы, ступицы с дисками и т. д.) обусловливает неравномерное распределение контактных давлений и напряжений по длине соединения. Резкие скачки напряжений возникают на кромках соединения.

Формальный расчет, даже с большим коэффициентом запаса, не всегда обеспечивает работоспособность соединения, тем более, что величина и распределение рабочих напряжений по сечениям детали, а также и характер их взаимодействия с предварительными напряжениями в большинстве случаев, особенно в соединениях, подвергающихся циклическому нагружению, неясны. Поэтому независимо от результатов расчета необходимо всемерно усиливать прессовые соединения конструктивными мерами.

Для увеличения несущей способности и прочности прессовых соединений целесообразно следующее:

-снижать давление на посадочных поверхностях увеличением длины или диаметра соединения (способ более эффективный);

-выбирать величину натяга в узких пределах, применяя посадки повышенного класса точности;

-уменьшать напряжения целесообразным выбором толщины стенок охватывающей и охватываемой детали (увеличение толщины стенок одной из деталей снижает напряжения в ней, но одновременно увеличивает напряжения в другой детали);

-избегать резких изменений сечений соединяемых деталей на участке соединения (и на близких к нему участках) для предотвращения скачков напряжений;

-снижать скачки напряжений на кромках соединения путем уменьшения сечений ступицы (и вала) по направлению к торцам;

-подвергать посадочные поверхности упрочняющей термообработке (например, закалке с низким отпуском, обработке ТВЧ) и упрочняющей обработке пластической деформацией (дробеструйному наклепу, накатыванию валов, раскатыванию или дорнованию отверстий);

-применять сборку соединений с нагревом охватывающей детали или с охлаждением охватываемой детали;

-применять гальваническое покрытие контактных поверхностей мягкими металлами (Cd, Cu, Zn).

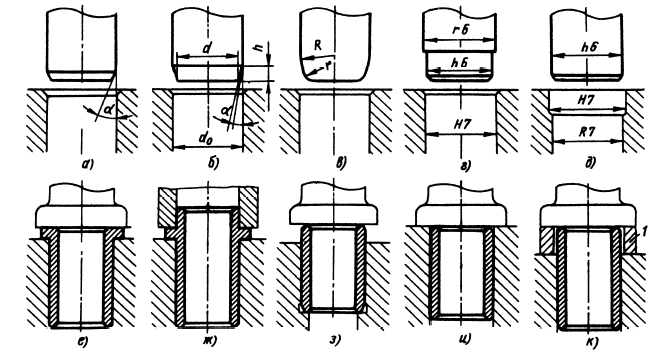

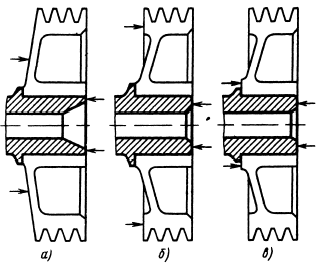

Работоспособность прессовых соединений во многом зависит от правильности сборки. Для облегчения запрессовки вал и отверстие снабжают заходными фасками под углом а = 45 - 30° (рис. 10.10, а), а при больших натягах 15 - 10°. Высоту h фаски устанавливают так, чтобы заходный диаметр вала d был на 0,1—0,3 мм меньше диаметра отверстия d0 (рис. 10.10, б).

Наиболее целесообразно скруглять торец вала галтелью переменного радиуса (рис. 10.10, в), хотя изготовление таких галтелей дороже.

И ногда

на валу или в отверстии делают заходные

цилиндрические пояски

с центрирующей посадкой, например

скольжения (рис. 10.10, г

и д).

Расположение

центрирующего пояска в отверстии требует

применения системы

вала.

ногда

на валу или в отверстии делают заходные

цилиндрические пояски

с центрирующей посадкой, например

скольжения (рис. 10.10, г

и д).

Расположение

центрирующего пояска в отверстии требует

применения системы

вала.

Рис. 10.10. Способы облегчения запрессовки.

Осевое положение деталей фиксируют запрессовкой их до упора в буртик (рис. 10.10, е и ж), в ступеньку отверстия (рис. 10.10, з), заподлицо с обрезом отверстия (рис.10.10, и). Гладкие детали можно фиксировать в любом положении мерными дистанционными кольцами 1, подкладываемыми под скалку пресса (рис. 10.10, к).

В ажно

предотвратить закусывание и перекос

соединяемых деталей, затрудняющий

процесс запрессовки, а иногда приводящий

к непоправимой порче соединения.

ажно

предотвратить закусывание и перекос

соединяемых деталей, затрудняющий

процесс запрессовки, а иногда приводящий

к непоправимой порче соединения.

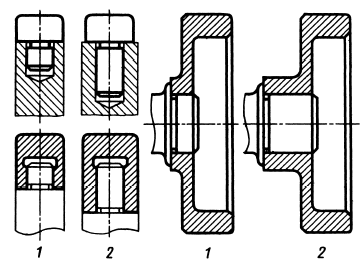

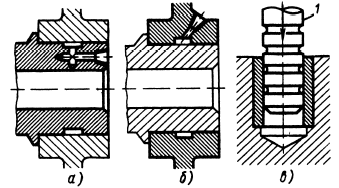

Тонкостенные детали типа втулок при запрессовке направляют с помощью центрирующей оправки (рис. 10.11, а). При запрессовке в сквозные отверстия втулку сажают на свертную оправку с направляющим хвостовиком 1, вводимым в отверстие на посадке скольжения (10.11, б). После запрессовки хвостовик отвертывают.

Рис. 10.11. Запрессовка тонкостенных втулок.

Детали, соединенные по прессовой посадке, недопустимо подвергать термообработке, так как при нагреве прессовой натяг теряется вследствие размягчения материала. В точных сочленениях необходимо учитывать деформацию деталей при запрессовке (уменьшение внутренних размеров охватываемой детали и увеличение наружных размеров охватывающей). Деформация тем больше, чем больше натяг и меньше толщина деталей.

Найти достоверно изменение размеров расчетом и заранее скорректировать исходную форму детали можно только в сравнительно редких случаях, когда стенки деталей имеют постоянную толщину. Детали с переменной толщиной стенок деформируются неравномерно. Так, при запрессовке тонкостенной подшипниковой втулки в корпус с центральной стенкой (рис. 10.12, а) втулка принимает корсетную форму. При асимметричном расположении стенки корсет смещается в сторону узла жесткости (рис. 10.11, б).

Д ля

обеспечения правильной работы подшипника

необходимо после запрессовки

начисто обрабатывать внутреннюю

поверхность, предусматривая

в заготовке соответствующие припуски.

Чаще всего втулки развертывают,

оставляя под развертку припуск 0,02

— 0,1 мм на сторону.

ля

обеспечения правильной работы подшипника

необходимо после запрессовки

начисто обрабатывать внутреннюю

поверхность, предусматривая

в заготовке соответствующие припуски.

Чаще всего втулки развертывают,

оставляя под развертку припуск 0,02

— 0,1 мм на сторону.

Рис. 10.12. Механическая обработка после запрессовки.

При запрессовке деталей в полость вала наружная поверхность вала бочкообразно выпучивается, что требует чистовой обработки вала после запрессовки (рис. 10.12, б). При напрессовке тонкостенных зубчатых колес на валы (рис.10.12, г) необходимо производить чистовую обработку зуба после запрессовки. Если это невозможно по габаритам (длинные валы), то следует увеличить толщину обода или применить разборное крепление (на шпонке или шлицах).

Запрессовка не влияет на размеры элементов, расположенных на большом расстоянии от посадочных поверхностей (например, зубья дисковых колес). В таких случаях можно без опасения за точность размеров напрессовывать детали в окончательно обработанном виде. Перекос и торцовое биение дисковых деталей большого диаметра предупреждают увеличением длины посадочного пояса.

Р аспространенной

ошибкой при конструировании нерасчетных

(подвергающихся небольшим или

неопределенным усилиям) прессовых

соединений является

недостаточная длина прессового пояса,

а также малая толщина стенок

охватывающей или охватываемой детали

(рис. 10.13).

аспространенной

ошибкой при конструировании нерасчетных

(подвергающихся небольшим или

неопределенным усилиям) прессовых

соединений является

недостаточная длина прессового пояса,

а также малая толщина стенок

охватывающей или охватываемой детали

(рис. 10.13).

Рис. 10.13.

Прессовые соединения:

1 – неправильные,2 – правильные.

Такие соединения

быстро выходят из строя в результате

сминания посадочных поверхностей

и перенапряжения тонких стенок при

запрессовке. Для

ориентировочного определения минимальной

длины посадочных поясов

в прессовых соединениях общего назначения

можно пользоваться формулой

![]()

![]() ,

где lmin

—длина пояса (за вычетом фасок), мм;

d

— диаметр соединения,

мм; а — коэффициент,

равный для охватывающих деталей,

выполненных и

,

где lmin

—длина пояса (за вычетом фасок), мм;

d

— диаметр соединения,

мм; а — коэффициент,

равный для охватывающих деталей,

выполненных и з

сталей а =4,

из чугунов а =

5, из легких сплавов

а =

6. На основании этой

формулы построен график (рис. 10.14).

з

сталей а =4,

из чугунов а =

5, из легких сплавов

а =

6. На основании этой

формулы построен график (рис. 10.14).

Если соединение подвержено высоким изгибающим или срезывающим нагрузкам, особенно знакопеременным, а также при необходимости точного направления и прочной заделки запрессованной детали (например колонны станин) длину запрессовки делают значительно большей l = (1.5-2)d.

Рис. 10.14. Минимальная длина прессовых соединений.

Рекомендуется избегать запрессовки в глухие отверстия, которые затрудняют точную обработку и распрессовку.

В конструкциях с посадкой в глухие

отверстия необходимо обеспечивать

вывод воздуха в процессе запрессовки.

конструкциях с посадкой в глухие

отверстия необходимо обеспечивать

вывод воздуха в процессе запрессовки.

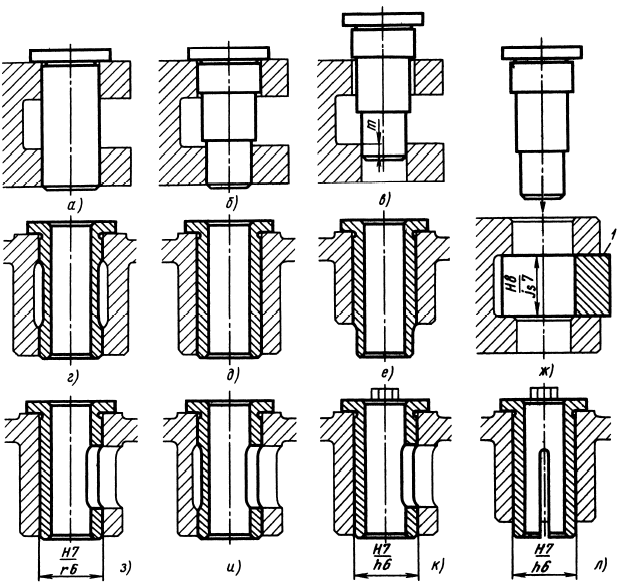

Недопустима запрессовка деталей по двум поясам одинакового диаметра (рис. 10.15, а). При пропуске детали через первый (по ходу запрессовки) пояс возникает перекос, затрудняющий введение конца детали во второй пояс.

Рис. 10.15. Различные прессовые сединения.

Кроме того, могут образоваться задиры на поверхности детали и отверстия. В таких соединениях посадочные пояса следует делать разного диаметра (рис. 10.15, б).

Осевые размеры соединения должны быть такими, чтобы деталь вступала сначала во второй пояс на величину m = 2 - 3 мм (рис. 10.15, в), получая устойчивое направление, и только затем входила в первый пояс.

В конструкции (рис. 10.15, г) для сокращения точной механической обработки отверстие выполнено с двумя короткими посадочными поясами. Ошибка заключается в одинаковости диаметров посадочных поясов. Кроме того, здесь неизбежна деформация втулки на участках расположения посадочных поясов.

Если важна строгая прямолинейность стенок отверстия, то следует предусматривать развертывание втулки после запрессовки или сажать втулку всей длиной или по крайней мере на большей части длины (рис. 10.15, д и е).

Охватывающим деталям следует придавать достаточную жесткость во избежание деформации под усилием запрессовки. В вильчатой детали (рис. 10.15, ж) верхняя проушина при запрессовке прогибается, вследствие чего запрессовка в нижнюю проушину становится невозможной. Если по конструктивным условиям нельзя придать проушине достаточную толщину, то для запрессовки следует использовать приспособление, жестко фиксирующее проушину. Наиболее простым способом является введение между проушинами подковообразного сухаря 1. Возможность применения этого способа должна быть предусмотрена в конструкции детали: расстояние между проушинами должно быть задано с точностью, достаточной для применения сухаря, единого для серии данных деталей.

Другое возможное решение — сборка с нагревом охватывающей детали (или охлаждением охватываемой) до температур, при которых на посадочных поясах образуются зазоры.

Охватывающая и охватываемая детали должны обладать по возможности равномерной жесткостью в радиальном направлении. Нежелательны местные ослабления, вырезы и т. п. В конструкции на рис. 10.15, з запрессовка затруднительна из-за неизбежного увода втулки в сторону выреза. Кроме того, на участке расположения выреза втулка деформируется под действием одностороннего радиального натяга. Положение несколько улучшается, если втулку запрессовать по двум поясам, расположенным на невырезанных участках ступицы (рис. 10.15, и). Наиболее правильно в данном случае устанавливать втулку на центрирующей посадке и крепить ее болтами (рис. 10.15, к).

Запрессовку применяют в случаях, когда охватываемая или охватывающая детали имеют сквозные вырезы, выходящие на торец (рис. 10.15, л). Если устранить вырезы нельзя, то единственный выход состоит в применении центрирующей посадки.

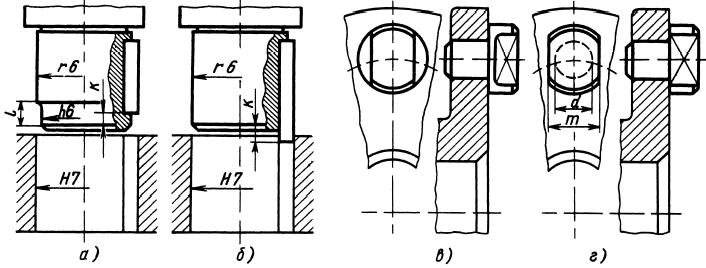

В некоторых случаях необходимо выдержать определенное угловое расположение соединяемых деталей (например, запрессовка шпоночного вала в ступицу). Обеспечить совмещение шпонки со шпоночной канавкой можно, если на заходной стороне вала (рис. 10.16, а) сделать поясок с центрирующей или свободной посадкой, имеющей длину l, превышающую расстояние к шпонки от торца вала. Шпонку сначала заводят в канавку, после чего запрессовывают вал.

Рис. 10.16. Угловая фиксация деталей при запрессовке.

Применяют и другой прием: шпонку выпускают из вала на расстояние к, достаточное для фиксации вала по шпоночной канавке перед запрессовкой (рис. 10.16. б). Лучше всего такие соединения собирать с предварительным нагревом ступицы или охлаждением вала до получения зазора в соединении. Угловая фиксация вала в отверстии в этом случае не вызывает затруднений.

Кулачки с заданным углом расположения граней (рис. 10.16, в) необходимо запрессовывать через направляющее приспособление с радиальными вырезами под грани, базируемое по центральному отверстию диска. В конструкции должна быть предусмотрена возможность применения такого приспособления.

Конструкция на рис. 10.16, в - ошибочна: цоколь у основания кулачков не позволяет их пропустить через направляющие пазы приспособления.

В конструкции на рис. 10.16, г ширина т кулачков сделана больше посадочного диаметра d, что обеспечивает уверенное направление кулачков при запрессовке.

Обеспечение

распрессовки.

В

конструкции прессовых соединений

следует обеспечивать возможность

их распрессовки . Распрессовываемые

детали должны иметь поверхности

(желательно плоские), которые можно при

распрессовке можно

опереть на массивные плиты или втулки.

Обеспечение

распрессовки.

В

конструкции прессовых соединений

следует обеспечивать возможность

их распрессовки . Распрессовываемые

детали должны иметь поверхности

(желательно плоские), которые можно при

распрессовке можно

опереть на массивные плиты или втулки.

Пример неудачной конструкции представлен на рис. 10.17, а. Шкив, напрессованный на вал, при распрессовке приходится опирать конусной поверхностью, что усложняет форму опорной плиты. Острые кромки вала не приспособлены для упора скалки пресса.

Рис. 10.17. Обеспечение распрессовки.

В конструкции на рис. 10.17, б шкив снабжен опорным цилиндрическим поясом; торец вала сделан плоским.

Однако при распрессовке возможно перенапряжение диска шкива, особенно если последний имеет большой диаметр. Лучше располагать опорные поверхности непосредственно у ступицы (рис. 10.17, в).

Усилие распрессовки будет значительным, особенно в начальный момент, когда преодолевается трение покоя. На дальнейших этапах усилие распрессовки снижается, так как трение покоя уступает место трению движения, а длина прессового пояса уменьшается по мере схода детали с вала.

При системе гидросъёма масло под давлением 150-200 МПа подводят в кольцевую выточку на посадочной поверхности через отверстие в валу (рис. 10.18, а) или ступице (рис. 10.18, б).

Д авление

масла вызывает упругую

радиальную деформацию распрессовываемых

деталей; присутствие масла

уменьшает трение при распрессовке.

авление

масла вызывает упругую

радиальную деформацию распрессовываемых

деталей; присутствие масла

уменьшает трение при распрессовке.

К этому присоединяется расклинивающее действие масла, проникающего в силу капиллярности в микрощели между неровностями.

Рис. 10.18. Гидрораспессовка

Усилие распрессовки резко уменьшается. При гидрораспрессовке конусных соединений охватывающая деталь сходит с вала без приложения механического усилия. При гидравлической выпрессовки втулки из глухого отверстия полость втулки заполняют маслом и ударом по плунжеру 1 выпрессовывают втулку (рис. 10.18, е).