- •Глава 6

- •Пределы выносливости

- •Концентрация напряжений

- •Размерный фактор

- •Предел выносливости детали

- •Повышение циклической прочности

- •Технологические способы повышения циклической прочности.

- •Конструирование циклически нагруженных деталей

- •6.2 Валы и оси

- •Материалы и термообработка валов и осей

- •1. Предварительно оценивают средний диаметр вала из расчета только на кручение при пониженных допускаемых напряжениях:

- •Проверочный расчет валов

- •Расчет на прочность.

- •Проверка на статическую прочность

- •Расчет валов на жесткость

- •Расчет на колебания.

Проверка на статическую прочность

Расчет на статическую прочность

производится после

разработки

конструкции вала с целью предупреждения

его пластической

деформации или поломки при действии

кратковременных перегрузок,

например при пуске, торможении, время

действия которых не может привести

к усталостному разрушению. Эквивалентное

напряжение в опасном сечении определяется

на основе гипотезы

энергии формоизменения:

![]() ,

(6.11)

,

(6.11)

где σи = Mmax / Wи; τ = Tmax /Wp; (6.12)

Mmax , Tmax - изгибающий и крутящий моменты при перегрузке; Wи =0,1d3,

Wp=0.2d3.

Допускаемое

напряжение

![]() .

Опасным считается

сечение с максимальным σv.

.

Опасным считается

сечение с максимальным σv.

Расчет валов на жесткость

Критериями жесткости являются: прогибы валов (в том числе прогибы под зубчатыми колесами), углы поворота, углы закручивания. Роль жесткости как критерия работоспособности постоянно растет в связи с необходимостью повышения точности работы машин и их надёжности.

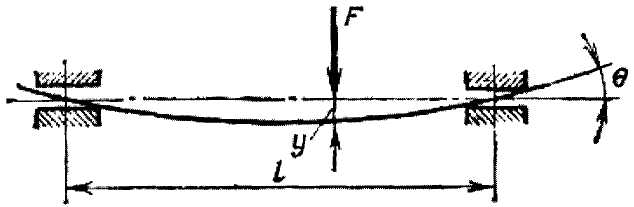

От прогиба вала (рис. 6.18) в зубчатом

зацеплении возникает концентрация

нагрузки, связанная с перекосом линии

контакта зубьев. При значительных углах

поворота вала может произойти защемление

в подшипнике. В металлорежущих станках

упругие перемещения валов (в особенности

шпинделей) снижают точность обработки

и качество поверхности деталей. В

делительных и отсчетных механизмах

упругие перемещения

снижают точность измерений и т. д.

От прогиба вала (рис. 6.18) в зубчатом

зацеплении возникает концентрация

нагрузки, связанная с перекосом линии

контакта зубьев. При значительных углах

поворота вала может произойти защемление

в подшипнике. В металлорежущих станках

упругие перемещения валов (в особенности

шпинделей) снижают точность обработки

и качество поверхности деталей. В

делительных и отсчетных механизмах

упругие перемещения

снижают точность измерений и т. д.

Рис. 6.18

Допускаемые упругие перемещения зависят от конкретных требований к конструкции и определяются в каждом отдельном случае. Введение общих норм едва ли возможно и целесообразно.

Приведём

некоторые

из приближенных рекомендаций

прогиба и угла перекоса вала:

-для валов зубчатых

передач стрела

прогиба под колесом [y]![]() ( передачи

цилиндрические); [у]

( передачи

цилиндрические); [у]

![]() (передачи

конические, гипоидные, глобоидные),

где т

—

модуль зацепления;

(передачи

конические, гипоидные, глобоидные),

где т

—

модуль зацепления;

- угол взаимного наклона валов под шестернями у < 0,001 рад;

- в станкостроении для валов общего назначения [у]= (0,0002...0,0003)l,

где l — расстояние между опорами;

- угол поворота вала в подшипнике скольжения [θ] = 0,001 рад,

в радиальном шарикоподшипнике [θ] = 0,003 рад.

Малое значение допускаемых перемещений иногда приводит к тому, что размеры вала определяет не прочность, а жесткость (см. гл. 5). В этих случаях не целесообразно изготовлять вал из дорогих высокопрочных сталей (если это не диктуется какими-либо другими условиями, например износостойкостью цапф).

Формулы для определения прогибов и углов поворота двухопорных валов в зависимости от конкретной расчётной схемы приведены в табл. 5.7.

Перемещение при кручении

валов

постоянного диаметра определяют

по формуле :

![]() ,

(6.13)

,

(6.13)

где φ

— угол закручивания вала, рад; Т

— крутящий момент; G

— модуль

упругости при сдвиге; l

— длина закручиваемого участка вала;

Jр=

![]() d4/32

—

полярный момент инерции сечения вала.

d4/32

—

полярный момент инерции сечения вала.

Если вал ступенчатый и нагружен несколькими Т, то угол φ определяют по участкам и затем суммируют.

Величина допускаемых углов закручивания валов колеблется в широких пределах в зависимости от требований, предъявляемых к механизму. Например, в приводах следящих систем, делительных механизмах и пр. допускаемые углы закручивания ограничивают секундами и минутами на 1 м длины, а в карданных валах автомобилей допускают несколько градусов на метр.