- •Билет№1. Вопрос 1.Этапы развития технических средств автоматизации

- •Вопрос 2.Основные предпосылки к применению роботов. Прямая и обратная задачи о положении манипулятора промышленного робота.

- •Вопрос 3. Основные понятия теории автоматического управления (тау)

- •Вопрос 4. Понятие исполнительного устройства( механизма)

- •5. Понятие об управлении производственным процессом. Общая структурная схема автоматизированного управления

- •Оператор

- •Билет№2 Вопрос 1. Методы стандартизации и структура технических средств автоматизации.

- •Вопрос 2.Поколения промышленных роботов.

- •Вопрос 3. Фундаментальные принципы управления. Расчет элементарных динамических звеньев.

- •Вопрос 4. Бинарные и цифровые датчики

- •Вопрос 5. Роль информационно-вычислительного комплекса в управлении производственными процессами

- •Билет№3 Вопрос 1. Унификация средств автоматизации

- •Вопрос 2. Состав и режимы работы роботов

- •Вопрос 3. Основные виды систем автоматического управления (сау)

- •Вопрос 4. Динамические характеристики датчиков

- •Вопрос 5. Основные требования, предъявляемые автоматизацией к технологии и аппаратному оформлению пищевого предприятия

- •Билет№4 Вопрос 1. Опишите структуру комплекса асутп

- •Вопрос 2. Классификация промышленных роботов.

- •Вопрос 3. Статические характеристики систем автоматического управления. Прямая и обратная задачи преобразований Лапласа

- •Преобразование Лапласа

- •Вопрос 4. Аналоговые датчики

- •Вопрос 5. Операторная форма записи дифференциальных уравнений, определение оригиналов по изображениям

- •Билет№5 Вопрос 1. Распределенные системы управления.

- •Вопрос 2. Параметры, определяющие технический уровень роботов.

- •Вопрос 3. Статическое и астатическое регулирование

- •Вопрос 4. Понятие исполнительного устройства (механизма)

- •Вопрос 5. Классификация систем управления по уровню и ступеням управления

- •Билет№6 Вопрос 1. Программное обеспечение асутп

- •Вопрос 2. Системы координат промышленных роботов (пр). Задача определения степеней подвижности пр.

- •Вопрос 3. Динамические режимы функционирования сау.

- •Вопрос 4. Полоса пропускания и шум при передачи сигналов в асутп

- •1.4. Передача измерительных сигналов

- •Вопрос 5. Характеристика одноконтурных и многоконтурных систем управления.

- •Билет №7. Вопрос 1. Исполнительные механизмы. Их виды.

- •Вопрос 2. Число степеней подвижности промышленных роботов.

- •Вопрос 3. Линеаризация уравнений динамики сау. Задача выбора оптимального способа линеаризации.

- •Вопрос № 4. Погрешность и точность датчиков.

- •Вопрос № 5. Основные виды связей между элементами систем автоматического управления.

- •Билет№8 Вопрос 1. Виды электродвигательных исполнительных механизмов. Рассчитать передаточную функцию исполнительного механизма, изменяющего расход жидкости при наполнении емкости.

- •Вопрос 2. Сравнительная характеристика приводов пр.

- •Вопрос 3. Понятие о передаточных функциях.

- •Вопрос 4. Динамические характеристики датчиков

- •Вопрос 5. Классификация систем управления по информационным функциям.

- •Билет№9 Вопрос 1. Расчет электромагнитных исполнительных механизмов.

- •Вопрос 2. Элементы пневмопривода промышленных роботов.

- •Вопрос 3. Элементарные динамические звенья.

- •Вопрос 4. Статические характеристики датчиков. Рассчитать статическую характеристику датчика температуры

- •Вопрос 5. Классификация систем управления по характеру изменения задающего устройства.

- •Билет№10. Вопрос 1. Электромеханические муфты. Классификация.

- •Вопрос 2. Типовая схема и элементы управления пневмопривода промышленных роботов.

- •Вопрос 3. Понятие о временных характеристиках сау. Рассчитать переходную характеристику электромеханической муфты.

- •Вопрос 4. Бинарные и цифровые датчики.

- •Вопрос 5. Виды частотных характеристик и способы их определения.

- •Билет№11 Вопрос 1. Релейные исполнительные механизмы

- •Вопрос 2. Демпфирование пневмопривода промышленных роботов.

- •Вопрос 3. Частотные характеристики сау

- •Вопрос 4. Цифровые и информационно-цифровые датчики

- •Вопрос 5. Понятие элементарного звена и типовые звенья систем автоматического управления

- •Билет№12 Вопрос 1. Электромагнитные релейные исполнительные механизмы.

- •Вопрос 2. Пневматический следящий привод

- •Вопрос 3. Частотные характеристики типовых звеньев.

- •2.1. Пропорциональное звено (усилительное, безынерционное)

- •2.2. Апериодическое звено

- •2.3. Апериодическое звено 2-го порядка (колебательное)

- •Вопрос 4. Аналоговые датчики

- •Вопрос 5. Способы соединения звеньев

- •Билет№13 Вопрос 1. Унификация средств автоматизации.

- •Вопрос 2. Гидравлический привод пр

- •Вопрос 3. Законы регулирования. Законы регулирования: п, пи, пид

- •Вопрос 4. Согласование и передача сигналов в асу тп

- •Вопрос 5. Характеристика комбинированных аср

- •Билет№14 Вопрос 1.Этапы развития средств автоматизации

- •Вопрос 2.Электрический привод промышленных роботов

- •Вопрос 3. Понятие устойчивости сау (Устойчивость сау)

- •5.1. Устойчивость объектов управления

- •Вопрос 4. Выбор носителя сигнала в информационно-измерительных каналах асу тп

- •Вопрос 5. Характеристика адаптивных систем управления.

- •Билет№15 Вопрос 1. Опишите структуру комплекса асутп

- •Вопрос 2. Комбинированный привод промышленных роботов

- •Вопрос 3. Критерий устойчивости Найквиста

- •Примеры годографов Найквиста астатических сар и сар с чисто мнимыми корнями

- •Вопрос 4. Бинарные (двухпозиционные) исполнительные механизмы

- •Вопрос 5. Использование микропроцессорной техники в системах автоматического управления.

- •Билет№16 Вопрос 1. Распределенные системы управления

- •Вопрос 2. Задачи и история робототехники, основные предпосылки к применению

- •Вопрос 3. Критерий устойчивости Михайлова

- •Определение типа границы устойчивости по виду годографа Михайлова

- •Вопрос 4. Использование микропроцессорной техники в системах автоматического управления.

- •Вопрос 5. Исполнительные механизмы с электроприводом.

- •Билет №17. Вопрос 1. Программное обеспечение асутп.

- •Вопрос 2. Поколения промышленных роботов.

- •Вопрос 3. Критерий устойчивости Рауса-Гурвица.

- •5.5.1.1. Критерий Гурвица

- •5.5.1.2. Критерий Рауса

- •Вопрос 4. Ввод аналоговых сигналов в компьютер.

- •Вопрос 5. Запас устойчивости линейных стационарных систем автоматического управления.

- •Билет№18 Вопрос 1. Исполнительные механизмы. Их виды.

- •Вопрос 2. Классификация промышленных роботов.

- •Вопрос 3. Статические и астатические системы регулирования

- •Вопрос 4. Цифро-аналоговое преобразование сигналов

- •Вопрос 5. Использование эвм в замкнутых и разомкнутых контурах управления

- •Билет№19 Вопрос 1. Электромеханические муфты. Классификация.

- •Вопрос 2. Система координат промышленных роботов.

- •Вопрос 3. Понятие о частотных характеристиках сау.

- •Вопрос 4. Аналого-цифровые преобразователи

- •Вопрос 5. Требования к эвм, используемым в асу тп.

- •Билет№20 Вопрос 1. Электромагнитные релейные исполнительные механизмы.

- •Вопрос 2. Число степеней подвижности промышленных роботов.

- •Вопрос 3. Элементарные динамически звенья

- •Вопрос 4. Понятие датчика

- •Вопрос 5. Назовите самые важные характеристики цап, которые нужно учитывать при его выборе или разработке.

Билет№13 Вопрос 1. Унификация средств автоматизации.

Унификация – сопутствующий агрегатированию метод стандартизации, также направленный на упорядочение и разумное сокращение состава серийно изготовляемых средств автоматизации. Она направлена на ограничение многообразия параметров и технических характеристик, принципов действия и схем, а также конструктивных особенностей исполнения средств автоматизации.

Унификация — обеспечение рационального единообразия различных видов продукции, деталей, узлов и других конструктивных элементов, применяемых материалов и технологических процессов.

Унификация способствует повышению серийности производства, применению высокопроизводительных и автоматизированных средств и прогрессивных технологий их изготовления, углублению специализации и расширению кооперирования производства.

В результате унификации достигается экономия трудовых и материальных ресурсов, сокращение сроков разработки и освоения новых видов продукции и длительности производственного цикла ее изготовления, рост производительности труда, повышение качества продукции и эффективности производства.

При этом сокращаются затраты на техническое обслуживание и ремонт изделий, облегчается снабжение предприятий запасными частями, внедряются прогрессивные методы организации технического обслуживания и ремонта. Унификации подлежат также конструкторские и другие документы, формы учета и планирования, бланки и др. Различают заводскую, отраслевую и межотраслевую унификацию.

Заводская унификация включает номенклатуру изделий, изготавливаемых одним предприятием, отраслевая — выпускаемых несколькими предприятиями отрасли, а межотраслевая — составные части изделий общепромышленного применения.

Межотраслевая унификация позволяет организовать массовое и крупносерийное производство крепежа, подшипников и других изделий. В технических заданиях на разработку изделий указываются требования к унификации и показатели унификации.

Унификация характеризуется коэффициентами применяемости (отношение количества типоразмеров стандартных и унифицированных деталей к общему количеству типоразмеров деталей), повторяемости (отношение общего количества деталей к общему количеству типоразмеров деталей).

Вопрос 2. Гидравлический привод пр

Для промышленных роботов с грузоподъемностью свыше 10-20 кг в основном применяют гидропривод. Гидропривод имеет высокую энергоемкость, быстродействие, стабильность скорости при изменяющейся нагрузке, малую инерционность, высокую точность позиционирования и т. д. Недостаток гидропривода - возможность утечек. В гидроприводах цикловых промышленных роботов в качестве исполнительных устройств применяют гидроцилиндры, гидродвигатели с ограниченным углом поворота выходного вала, гидромоторы. В промышленных роботах с числовыми системами ПУ используют электрогидравлические следящие приводы с линейными гидроцилиндрами (типа ПЭГС) или гидродвигателями (типа СП), имеющие датчики обратной связи по положению. Могут применяться и электрогидравлические шаговые приводы, в этом случае звенья ПР оснащаются дополнительными датчиками положения.

Гидравлические приводы наиболее сложны и дорогостоящи по сравнению с пневматическими и электрическими. Однако при мощности 500... 1000 Вт и выше они имеют наилучшие массогабаритные характеристики.

В роботах широко применяют гидравлические приводы с электрическим управлением, что позволяет использовать положительные свойства как электрических, так и гидравлических элементов. В этих приводах управляющий электрический сигнал с помощью электромагнитного преобразователя или электродвигателя (постоянного тока, шагового) преобразуется в перемещение золотника, регулирующего поток жидкости в гидростанции.

Гидроприводы применяют в роботах с цикловым, позиционным и контурным управлением. В зависимости от этого привод строится по одной из функциональных схем, причем сложность его возрастает от циклового типа к контурному.

В гидроприводе с цикловым управлением электромагнитный преобразователь и золотниковый распределитель выполняются двухпозиционными («включено-выключено» или «вперед-назад») и вместе они образуют электрогидравлический клапан, распределяющий поток рабочей жидкости без регулирования скорости перемещения гидродвигателя.

В позиционных и контурных гидроприводах используются дросселирующие золотниковые распределители, которые распределяют поток жидкости по направлениям и регулируют скорость перемещения гидродвигателя. В позиционном гидроприводе в качестве устройства, управляющего золотником распределителя, используется шаговый электропривод, состоящий из шагового электродвигателя и схемы управления. В следящих гидроприводах с позиционным и контурным управлением) золотник распределителя перемещается с помощью двигателя постоянного тока, управляемого сигналом регулятора через электронный усилитель. Дросселирующий золотниковый распределитель и гидродвигатель вместе представляют собой гидравлический усилитель момента электродвигателя, образуя комплектный электрогидравлический привод робота. Гидроприводы всех степеней подвижности вместе с другим переоборудованием (гидравлическая насосная гидростанция, трубопроводы, предохранительные и перепускные клапаны, гидравлический аккумулятор, распределители, дроссели и т. д.) составляют автономную гидросистему робота.

Широкое развитие в нашей стране производства элементов гидрооборудования и комплектных электрогидравлических приводов позволяет удовлетворить потребности в них для комплектации промышленных роботов. Для облегчения обслуживания и ремонта гидроприводы промышленных роботов максимально унифицируют по номенклатуре комплектующих изделий, уровню рабочих давлений и рабочих жидкостей с гидроприводами станков и другого оборудования, обслуживаемого этими роботами. Технические данные об исполнительных гидродвигателях (гидроцилиндрах, гидромоторах, неполноповоротных гидродвигателях) и комплектных электрогидравлических приводах есть в каталоге, кроме того, помещены сведения о других элементах гидросистем, их разработчиках и изготовителях, рекомендации но монтажу и эксплуатации.

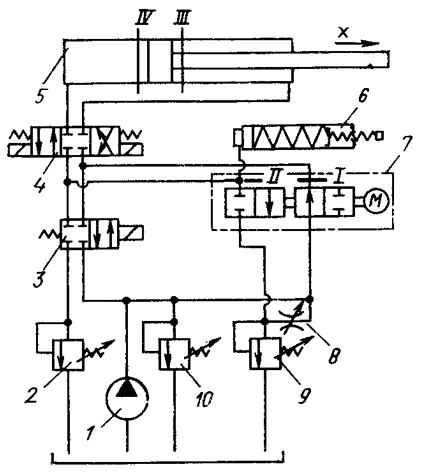

Гидрофицированные промышленные роботы (ПР), обеспечивающие высокую точность позиционирования, широко используются при выполнении различных технологических операций. Повышенная точность ПР позволяет существенно упростить конструкцию станочных и вспомогательных механизмов. Высокую точность позиционирования гидрофицированных ПР с позиционной системой управления возможно обеспечить при двухступенчатом торможении выходного звена. Точность позиционирования увеличивается при уменьшении малой установившейся скорости, с которой происходит движение перед остановкой. Низкое значение этой скорости может обеспечить дискретный гидропривод, принципиальная гидравлическая схема которого показана на рисунке.

Схема дискретного гидропривода

Насос 1 подает жидкость через распределитель 3, находящийся в окрытой позиции, и распределитель 4, установленный в одну из крайних позиций. Поршень гидроцилиндра 5 перемещается с большой установившейся скоростью. При переключении распределителя 3 в закрытую позицию жидкость проходит через распределитель 7 с вращающимся золотником. Последний связан с мотором М и обеспечивает попеременный пропуск жидкости в напорной гидролинии при запертой сливной - в одной позиции, а также пропуск жидкости в сливной гидролинии при запертой напорной - в другой. Частота смены позиций распределителя 7 регулируется мотором М. Поршень гидроцилиндра 5 перемещается в результате деформации жидкости в полостях гидроцилиндра и в соединенных с ним гидролиниях. По сигналу с пульта управления раздельная настройка давления насоса при движении поршня гидроцилиндра 5 с большой и малой установившимися скоростями осуществляется переливным клапаном 10, а настройка противодавления при движении с большой установившейся скоростью - переливным клапаном 2, при движении с малой установившейся скоростью - переливным клапаном 9 и дросселем 8. Проходные отверстия во втулке распределителя 7 и в золотнике, вращающемся внутри втулки, имеют круглое поперечное сечение (для простоты изготовления и сборки распределителя). В сливную гидролинию, перед распределителем 7 включен гидроцилиндр 6 с подпружиненным поршнем. Сжатие пружины можно регулировать. Гидроцилиндр 6 обеспечивает плавный переход от большой к малой установившейся скорости выходного звена гидроцилиндра. За исключением распределителя 7 рассматриваемый привод компонуется из нормализованных элементов, благодаря чему имеет невысокую стоимость. Ввиду небольшой сжимаемости жидкости достигаются низкие значения малой установившейся скорости и соответственно высокая точность безупорного позиционирования. Движение с малой установившейся скоростью не сопряжено с облитерацией или засоряемостью проходных сечений малой площади, так как диаметры живых сечений распределителя 7 составляют несколько миллиметров.

Форма живого сечения распределителя 7

Увеличивающаяся площадь живого сечения распределителя 7 при совмещении отверстий втулки 1 (рисунок) и вращающегося золотника 2. Результаты испытаний показаны на рисунке, где точками обозначены результаты проливки, а сплошные кривые иллюстрируют потери давления, подсчитанные с использованием соотношения для указанных выше значений площади f. Как видно из рисунке, погрешность аппроксимации экспериментальных данных при принятых значениях коэффициентов Ал и Ак не превышает 15 %.

Потери давления в распределителе 7, испытанном на масле марки «Индустриальное 20» при температуре 50 °С

Коэффициент потерь λ в напорной и сливной гидролиниях рассчитывают с учетом режима движения жидкости. Полученные при решении уравнений значения давлений р3, р4. к скорости v использованы в качестве начальных для решения уравнений, описывающих перемещение поршня гидроцилиндра 5 вправо с малой установившейся скоростью. При переходе от большой установившейся скорости к малой предполагали, что распределитель 3 переключается из открытой позиции в закрытую мгновенно. Анализ движения выходного звена гидропривода проводили с учетом сосредоточенной сжимаемости жидкости; использовали Г-образную схему замещения. При этом предполагали, что жидкость в напорной и сливной гидролиниях несжимаема, поршень гидроцилиндра 5 находится в положении, близком к правому крайнему, а в сечениях II и IV подсоединены объемы, моделирующие сжимаемость жидкости в гидролиниях и полостях гидроцилиндров 5 и 6. Соответствующие вычисления с использованием соотношения дали значение коэффициента b2= 1/3. С небольшими изменениями уравнения отражают работу дискретного гидропривода при перемещении поршня гидроцилиндра 5 влево. Решение уравнений выполнено на ЭЦВМ, что позволяет выяснить влияние основных параметров на характер переходного процесса от большой установившейся скорости к малой и на ее величину.

Зависимости, полученные для переходного процесса изменения скорости выходного звена гидроцилиндра от большого значения до малого

На рисунке показаны результаты расчета при переходе с большой установившейся скорости выходного звена гидроцилиндра 5 на малую (давления в полостях гидроцилиндра р3 и р4 перемещения его поршня 5 в зависимости от времени t). График перемещения на рисунке практически совпадает сданными осциллографирования, рядом с расчетными кривыми давлений р3 и Pi нанесены точки замеров в полостях гидроцилиндра, взятые с осциллограмм. Приведенные данные подтверждают соответствие разработанной модели рассматриваемому приводу. Зависимости на рисунке показывают также, что в гидросистеме отсутствуют значительные пики давления, оно не падает ниже атмосферного, т. е. нет разрывов потока жидкости.

Зависимость среднего значения малой установившейся скорости vму (левая шкала - для кривой 1, правая - для кривых 2, 3, 4)

Характер влияния ряда параметров на среднее значение малой установившейся скорости vму показан на рисунке. Графики построены при указанных выше значениях исходных параметров, приведенный модуль упругости сливной гидролинии принят E2 = 50 МПа, приведенная к поршню гидроцилиндра масса подвижных частей m = 300 кг. Видно, что к уменьшению скорости приводит снижение pн - давления в напорной линии: при снижении давления от 3 МПа до 1 МПа скорость уменьшается от 30 см/с до 1,8 см/с (см. кривую 1). При увеличении диаметра отверстия золотника d3 от 6,5 до 8,7 мм скорость увеличивается от 0,4 до 5,3 см/с (см. кривую 2). При возрастании частоты kn переключения распределителя 7 скорость vму возрастает примерно в 2 раза: от 1,8 до 3,5 см/с (см. кривую 3). С увеличением давления в сливной линии от 0 до 175 кПа скорость vму уменьшается от 1,8 до 0,5 см/с (см. кривую 4). Разработанная математическая модель показала хорошую сходимость с экспериментом; полученные с ее использованием результаты позволяют выбрать параметры дискретного гидропривода, обеспечивающие высокую точность позиционирования ПР, и проводить анализ его динамики.