- •Билет№1. Вопрос 1.Этапы развития технических средств автоматизации

- •Вопрос 2.Основные предпосылки к применению роботов. Прямая и обратная задачи о положении манипулятора промышленного робота.

- •Вопрос 3. Основные понятия теории автоматического управления (тау)

- •Вопрос 4. Понятие исполнительного устройства( механизма)

- •5. Понятие об управлении производственным процессом. Общая структурная схема автоматизированного управления

- •Оператор

- •Билет№2 Вопрос 1. Методы стандартизации и структура технических средств автоматизации.

- •Вопрос 2.Поколения промышленных роботов.

- •Вопрос 3. Фундаментальные принципы управления. Расчет элементарных динамических звеньев.

- •Вопрос 4. Бинарные и цифровые датчики

- •Вопрос 5. Роль информационно-вычислительного комплекса в управлении производственными процессами

- •Билет№3 Вопрос 1. Унификация средств автоматизации

- •Вопрос 2. Состав и режимы работы роботов

- •Вопрос 3. Основные виды систем автоматического управления (сау)

- •Вопрос 4. Динамические характеристики датчиков

- •Вопрос 5. Основные требования, предъявляемые автоматизацией к технологии и аппаратному оформлению пищевого предприятия

- •Билет№4 Вопрос 1. Опишите структуру комплекса асутп

- •Вопрос 2. Классификация промышленных роботов.

- •Вопрос 3. Статические характеристики систем автоматического управления. Прямая и обратная задачи преобразований Лапласа

- •Преобразование Лапласа

- •Вопрос 4. Аналоговые датчики

- •Вопрос 5. Операторная форма записи дифференциальных уравнений, определение оригиналов по изображениям

- •Билет№5 Вопрос 1. Распределенные системы управления.

- •Вопрос 2. Параметры, определяющие технический уровень роботов.

- •Вопрос 3. Статическое и астатическое регулирование

- •Вопрос 4. Понятие исполнительного устройства (механизма)

- •Вопрос 5. Классификация систем управления по уровню и ступеням управления

- •Билет№6 Вопрос 1. Программное обеспечение асутп

- •Вопрос 2. Системы координат промышленных роботов (пр). Задача определения степеней подвижности пр.

- •Вопрос 3. Динамические режимы функционирования сау.

- •Вопрос 4. Полоса пропускания и шум при передачи сигналов в асутп

- •1.4. Передача измерительных сигналов

- •Вопрос 5. Характеристика одноконтурных и многоконтурных систем управления.

- •Билет №7. Вопрос 1. Исполнительные механизмы. Их виды.

- •Вопрос 2. Число степеней подвижности промышленных роботов.

- •Вопрос 3. Линеаризация уравнений динамики сау. Задача выбора оптимального способа линеаризации.

- •Вопрос № 4. Погрешность и точность датчиков.

- •Вопрос № 5. Основные виды связей между элементами систем автоматического управления.

- •Билет№8 Вопрос 1. Виды электродвигательных исполнительных механизмов. Рассчитать передаточную функцию исполнительного механизма, изменяющего расход жидкости при наполнении емкости.

- •Вопрос 2. Сравнительная характеристика приводов пр.

- •Вопрос 3. Понятие о передаточных функциях.

- •Вопрос 4. Динамические характеристики датчиков

- •Вопрос 5. Классификация систем управления по информационным функциям.

- •Билет№9 Вопрос 1. Расчет электромагнитных исполнительных механизмов.

- •Вопрос 2. Элементы пневмопривода промышленных роботов.

- •Вопрос 3. Элементарные динамические звенья.

- •Вопрос 4. Статические характеристики датчиков. Рассчитать статическую характеристику датчика температуры

- •Вопрос 5. Классификация систем управления по характеру изменения задающего устройства.

- •Билет№10. Вопрос 1. Электромеханические муфты. Классификация.

- •Вопрос 2. Типовая схема и элементы управления пневмопривода промышленных роботов.

- •Вопрос 3. Понятие о временных характеристиках сау. Рассчитать переходную характеристику электромеханической муфты.

- •Вопрос 4. Бинарные и цифровые датчики.

- •Вопрос 5. Виды частотных характеристик и способы их определения.

- •Билет№11 Вопрос 1. Релейные исполнительные механизмы

- •Вопрос 2. Демпфирование пневмопривода промышленных роботов.

- •Вопрос 3. Частотные характеристики сау

- •Вопрос 4. Цифровые и информационно-цифровые датчики

- •Вопрос 5. Понятие элементарного звена и типовые звенья систем автоматического управления

- •Билет№12 Вопрос 1. Электромагнитные релейные исполнительные механизмы.

- •Вопрос 2. Пневматический следящий привод

- •Вопрос 3. Частотные характеристики типовых звеньев.

- •2.1. Пропорциональное звено (усилительное, безынерционное)

- •2.2. Апериодическое звено

- •2.3. Апериодическое звено 2-го порядка (колебательное)

- •Вопрос 4. Аналоговые датчики

- •Вопрос 5. Способы соединения звеньев

- •Билет№13 Вопрос 1. Унификация средств автоматизации.

- •Вопрос 2. Гидравлический привод пр

- •Вопрос 3. Законы регулирования. Законы регулирования: п, пи, пид

- •Вопрос 4. Согласование и передача сигналов в асу тп

- •Вопрос 5. Характеристика комбинированных аср

- •Билет№14 Вопрос 1.Этапы развития средств автоматизации

- •Вопрос 2.Электрический привод промышленных роботов

- •Вопрос 3. Понятие устойчивости сау (Устойчивость сау)

- •5.1. Устойчивость объектов управления

- •Вопрос 4. Выбор носителя сигнала в информационно-измерительных каналах асу тп

- •Вопрос 5. Характеристика адаптивных систем управления.

- •Билет№15 Вопрос 1. Опишите структуру комплекса асутп

- •Вопрос 2. Комбинированный привод промышленных роботов

- •Вопрос 3. Критерий устойчивости Найквиста

- •Примеры годографов Найквиста астатических сар и сар с чисто мнимыми корнями

- •Вопрос 4. Бинарные (двухпозиционные) исполнительные механизмы

- •Вопрос 5. Использование микропроцессорной техники в системах автоматического управления.

- •Билет№16 Вопрос 1. Распределенные системы управления

- •Вопрос 2. Задачи и история робототехники, основные предпосылки к применению

- •Вопрос 3. Критерий устойчивости Михайлова

- •Определение типа границы устойчивости по виду годографа Михайлова

- •Вопрос 4. Использование микропроцессорной техники в системах автоматического управления.

- •Вопрос 5. Исполнительные механизмы с электроприводом.

- •Билет №17. Вопрос 1. Программное обеспечение асутп.

- •Вопрос 2. Поколения промышленных роботов.

- •Вопрос 3. Критерий устойчивости Рауса-Гурвица.

- •5.5.1.1. Критерий Гурвица

- •5.5.1.2. Критерий Рауса

- •Вопрос 4. Ввод аналоговых сигналов в компьютер.

- •Вопрос 5. Запас устойчивости линейных стационарных систем автоматического управления.

- •Билет№18 Вопрос 1. Исполнительные механизмы. Их виды.

- •Вопрос 2. Классификация промышленных роботов.

- •Вопрос 3. Статические и астатические системы регулирования

- •Вопрос 4. Цифро-аналоговое преобразование сигналов

- •Вопрос 5. Использование эвм в замкнутых и разомкнутых контурах управления

- •Билет№19 Вопрос 1. Электромеханические муфты. Классификация.

- •Вопрос 2. Система координат промышленных роботов.

- •Вопрос 3. Понятие о частотных характеристиках сау.

- •Вопрос 4. Аналого-цифровые преобразователи

- •Вопрос 5. Требования к эвм, используемым в асу тп.

- •Билет№20 Вопрос 1. Электромагнитные релейные исполнительные механизмы.

- •Вопрос 2. Число степеней подвижности промышленных роботов.

- •Вопрос 3. Элементарные динамически звенья

- •Вопрос 4. Понятие датчика

- •Вопрос 5. Назовите самые важные характеристики цап, которые нужно учитывать при его выборе или разработке.

Вопрос 4. Динамические характеристики датчиков

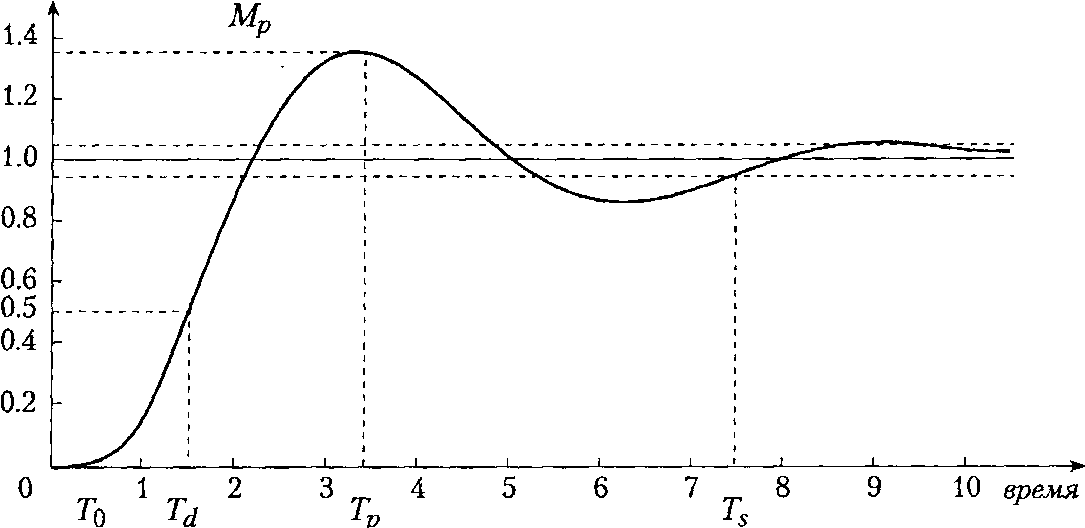

Динамические свойства датчика характеризуются целым рядом параметров, которые, однако, довольно редко приводятся в технических описаниях производителей. Динамическую характеристику датчика можно экспериментально получить как реакцию на скачок измеряемой входной величины (рис. 2.2). Параметры, описывающие реакцию датчика, дают представление о его скорости (например, время нарастания, запаздывание, время достижения первого максимума), инерционных свойствах (относительное перерегулирование, время установления) и точности (смещение).

Рис. 2.2. Динамическая реакция датчика (реакция на скачок):

T0 – время прохождения зоны нечувствительности,

Td – запаздывание,

Тp – время достижения первого максимума,

Тs – время установления,

Мp – перерегулирование.

В принципе следует стремиться к минимизации следующих параметров:

• Время прохождения зоны нечувствительности (dead time) – время между началом изменения физической величины и моментом реакции датчика, т. е. моментом начала изменения выходного сигнала.

• Запаздывание (delay time) – время, через которое показания датчика первый раз достигают 50 % установившегося значения. В литературе встречаются и другие определения запаздывания.

• Время нарастания (rise time) – время, за которое выходной сигнал увеличивается от 10 до 90 % установившегося значения. Другое определение времени нарастания – величина, обратная наклону кривой реакции датчика на скачок измеряемой величины в момент достижения 50 % от установившегося значения, умноженная на установившееся значение. Иногда используются другие определения. Малое время нарастания всегда указывает на быструю реакцию.

• Время достижения первого максимума (peak time) – время достижения первого максимума выходного сигнала (перерегулирования).

• Время переходного процесса, время установления (settling time) – время, начиная с которого отклонение выхода датчика от установившегося значения становится меньше заданной величины (например, ± 5 %).

• Относительное перерегулирование (percentage overshoot) – разность между максимальным и установившимся значениями, отнесенная к установившемуся значению (в процентах).

• Статическая ошибка (steady-state error) – отклонение выходной величины датчика от истинного значения или смещение. Может быть устранена калибровкой датчика.

В реальных условиях некоторые требования к датчикам всегда противоречат друг другу, поэтому все параметры нельзя оптимизировать одновременно.

Вопрос 5. Основные требования, предъявляемые автоматизацией к технологии и аппаратному оформлению пищевого предприятия

Пример внедрения АСУТП на пищевом производстве

Рассмотрим процесс перемещения твёрдых материалов.

В качестве объекта управления процессом перемещения твёрдых материалов примем ленточный транспортер, перемещающий сыпучий материал. Показателем эффективности этого процесса является расход транспортируемого материала, а целью управления будем считать поддержание заданного значения расхода. В связи с тем все возмущения на входе в объект (изменение гранулометрического состава материала, его влажности, проскальзывание ленты транспортера и т. п.) устранить невозможно, расход материала следует принять в качестве регулируемой величины и регулировать его корректировкой работ дозировочных устройств.

Контролю подлежат расход перемещаемого материала и количество потребляемой приводом электроэнергии. При резком возрастании тока электродвигателя транспортера (например, в случае заклинивания ленты) должны сработать устройства сигнализации и защиты. Последние отключают электродвигатель.

В связи с возможностью засорения отдельных участков транспортной системы посторонними включениями (комками, налипшим материалом) и опасностью выхода из строя отдельных элементов транспортера контролируется и сигнализируется также наличие полтока материала с помощью специального датчика.

Необходимо заметить, что типовые решения автоматизации ленточного транспортера при перемещении штучных грузов аналогичны, но в качестве регулируемой величины в этом случае следует принять число единиц груза в единицу времени, а регулирующее воздействие осуществлять корректировкой работы погрузочных устройств.

Различные цели управления процессом перемещения. В зависимости от требований, предъявляемых следующим по ходу перемещаемого материала технологическим процессом, перед транспортным устройством могут ставиться разные задачи.

1. Стабилизация усреднённого во времени расхода. Эта задача ставится наиболее часто и решается применением сравнительно простых устройств.

2. Поддержание заданного мгновенного значения расхода. Эту задачу решить значительно труднее, во-первых, вследствие флуктуаций расхода, вызванных изменением проходного сечения дозатора при прохождении через него материала, и, во-вторых, ввиду сложности измерения мгновенного расхода. Для измерения мгновенного расхода используют сложные устройства, в которые входят элементы вычислительной техники.

3. Обеспечение определённого суммарного количества материала за определённый цикл работы. Такую задачу требуется решать, например, при составлении шихты, упаковке определённых порций материала, используют автоматические весы, обеспечивающие взвешивание материала, загрузку и разгрузку бункера.

Внесение регулирующих воздействий изменением скорости транспортёра. Когда между бункером и транспортёром отсутствует дозатор, работа которого определяет количество материала на ленту, расход материала зависит от скорости, ленты. При такой технологической схеме регулирующие воздействия могут быть реализованы изменением скорости ленты. Самым распространённым способом изменения скорости является использование электромагнитных муфт, систем с преобразованием частоты тока и двигателей постоянного тока.

Система автоматического управления транспортёрами. Автоматические устройства управления транспортёрами должны обеспечить не только регулирование расхода перемещаемого груза, но и автоматический пуск, остановку, а в отдельных случаях и реверсирование электродвигателей этих транспортёров. Сигналы на осуществление той или иной операции могут поступать от командного прибора или от путевых выключателей и реле скорости. Применяют и комбинированные системы, например систему управления пульсирующим транспортёром. Пульсирующий транспортёр должен доставить изделие к аппарату, прекратить работу на некоторый промежуток времени, необходимый для загрузки изделия в аппарат, включиться вновь и работать до того момента, пока следующее изделие не достигнет аппарата. Электрическая схема, с помощью которой автоматически производится смена операций.

Управление поточно-транспортными системами. Для обслуживания одного технологического процесса часто необходимо установить несколько транспортных устройств. Комплекс механизмов и машин, предназначенных для транспортировки материалов в едином технологическом процессе, называют поточно - транспортной системой (ПТС). В связи с тем что работа всех транс-портных установок ПТС подчинена одной цели - обеспечению непрерывного и бесперебойного протекания основного процесса, - автоматизацию их следует вести по общей схеме. Естественно, что системы управления комплексом механизмов строятся с учётом всех требований, предъявляемых к схемам отдельных транспортных установок, и, кроме того, должны удовлетворять ряду дополнительных требований. Приведём основные из них.

Схему управления следует составлять не для всей ПТС, а для отдельных трактов или участков. Участком называют часть ПТС, предназначенную для выполнения отдельного технологического процесса; границами участка обычно являются ёмкости. Тракт - это часть участка, механизмы которого могут быть включены независимо от остальных механизмов участка. Схема управления трактом должна быть автономной: пуск отдельного тракта не должен отражаться на работе соседних. Внутри тракта выбирают головной механизм, который должен включаться первым. Пуск его - единственная ручная операция при управлении трактом. В качестве головного выступает последний по потоку материала механизм. Все остальные механизмы должны включаться автоматически в такой последовательности, чтобы не было завалов механизмов транспортируемых материалом. Последнее условие соблюдается с помощью блокировочных связей, обеспечивающих последовательность: пуска механизмов в направлении, обратном потоку материалов, а остановку какого-либо механизма - только после остановки предшествующих механизмов.

Электрическая схема управления ПТС должна обеспечивать три режима работы механизмов. Основным является сблокированный режим.

Механизмы перед включением должны быть приведены в готовность, поэтому схему управления ПТС следует построить так, чтобы централизованный пуск её можно было осуществлять только после разрешения из цеха.

При местном режиме пуск и останов механизмов может быть произведён в цехе с помощью кнопки, независимо от состояния соседних механизмов.

При местном сблокированном режиме пуск и останов механизмов также может быть произведён в цехе, но с обязательным соблюдением блокировочных связей. Необходимость в этом режиме появляется в момент наладки технологического процесса и во время выхода из строя аппаратуры централизованного режима.