- •1. Бетон. Классы и марки бетона.

- •2. Арматура. Виды и механические свойства. Классификация.

- •3. Требования к чертежам арматурных изделий и правила определения потребности арматурной стали.

- •4.Механическая обработка арматурной стали для сеток и каркасов

- •5.Виды закладных деталей и требования предъявляемые к ним

- •6. Арматурные работы при монтаже ж/б конструкций.

- •10. Расчет конструкций по предельному состояниям. Группы предельных состояний. Основные положения расчета.

- •11. Нагрузка и воздействие. Сочетание нагрузок

- •12. Расчет прочности изгибаемых элементов по нормальным сечениям. Элементы прямоугольного и таврового сечения с одиночной арматурой

- •13. Расчет прочности изгибаемых элементов по нормальным сечениям. Элементы прямоугольного сечения с двойной арматурой

- •15. Расчет прочности внецентренно сжатых элементов. Случай симметричного армирования.

- •16. Расчёт прочности центрально и внецентренно растянутых элементов.

- •17. Преднапряженные ж/б элементы. Способы создания предварительного напряжения. Анкеровка напрягаемой арматуры

- •18. Потери преднапряжения. Группы потерь.

- •19. Расчет железобетонных элементов по деформациям. Определение кривизны железобетонных элементов без трещин и с трещинами.

- •20. Категории трещиностойкости.

- •21. Механические свойства стали. Сортамент прокатной стали

- •22. Сварные соединения металлические конструкции, типы соединений. Виды стыковых швов и их расчет

- •23. Сварные соединения металлических конструкций, типы соединений. Виды угловых швов и их расчет

- •24. Болтовые соединения металлических конструкций. Расчёт болтовых соединений

- •25. Расчет плоского стального настила

- •31. Проектирование состава тяжелого бетона.

- •32. Технологические особенности мелкого и крупного заполнителя для б, влияние заполнителей на св-ва б с и затвердевшего бетона

- •33. Коррозия б в агрессивных средах 1-го,3-го вида. Причины, физ-мех сущность и способы защиты от коррозии.

- •34. Коррозия б в агрессивных средах 2-го вида. Причины, физ-мех сущность и способы защиты от коррозии.

- •35.Поточное производство (характеристика, состав технологического цикла)

- •36 Поточно-агрегатная и полуконвейерная технология производства жби

- •37.Конвейерная технология производства жби

- •38. Стендовый способ производства жби

- •39. Кассетный способ производства жби

- •40.Способы уплотнения бетонной смеси при изготовлении бетонных и железобетонных конструкций и формования жбк

- •41.Тво тяжелого и легкого бетона. Автоклавная обработка бетона

- •42.Виды форм, уход за формами, смазки для форм

- •43. Классификация методов формования из бетонных смесей с различными формовочными свойствами и характеристиками

- •44. Вибропрессование и центробежный способ укладки и уплотнения бетонной смеси

- •45.Контроль качества железобетонных конструкций и изделий. Неразрушающие методы контроля прочности бетона

- •46.Формование панелей стен и перекрытий

- •47. Основные положения техники безопасности и пожарной безопасности на предприятиях стройиндустрии и строительных площадках

- •48.Опалубка для монолитных конструкций (виды и области применения)

- •49.Способы подачи и укладка бетонной смеси в опалубку.

- •50. Технология производства монолитных бетонных работ в зимних условиях (метод термоса, метод электропрогрева, инфракрасный обогрев)

- •51. Технология производства монолитных бетонных работ в зимних условиях с применением противоморозных химических добавок.

- •52. Приобъектное бетонирование конструкций (выбор строительных кранов)

- •55. Проектирование генеральных планов заводов жби

- •56. Проектирование бсц, арматурных цехов.

- •57. Проектирование складов цемента и заполнителей.

- •58.Планированиепроизводственно-хозяйственной деятельности предприятия. Производственная мощность предприятия, ее исследование и оценка.

- •59.Планирование и расчет себестоимости продукции, прибыли, дохода и рентабельности производства

- •60. Смета затрат на производство жби. Сметные расчеты на строительную продукцию (локальные, объектные, сводные, в текущих ценах)

- •61.Основные свойства строительных материалов: физические, механические, химические, технологические. Взаимосвязь структур и свойств материалов. Понятие долговечности.

- •62 Сырье (основное и добавочное) для керамических материалов и изделий.

- •63. Стеновая и фасадная керамика. Виды изделий, состав, технология изготовления и применения.

- •64.Керамические изделия для внутреннего оборудования зданий. Состав, технология изготовления, применение.

- •65.Керамические материалы и изделия: теплоизоляционные, трубы, легкие заполнители для бетонов, кровельные, огнеупорные. Состав, технология изготовления, свойства, применение.

- •66. Сырьевые материалы для получения стекла, производство стекла, свойства стёкол.

- •67. Листовое строительное стекло. Виды, свойства, применение. Выпуск листового стекла флоат-способом.

- •68. Светопропускающие изделия из стекла. Виды, свойства и применение.

- •69. Облицовочные материалы и изделия из стекла. Виды, свойства и применение.

- •70. Материалы и изделия из древесины: классификация, виды изделий, область применения в строительстве, осн свойства.

- •71. Защита древесины от гниения, поражения насекомыми и возгорания.

- •72. Модификация древесины. Древесные отходы и их использование.

- •73. Воздушные минеральные вяжущие вещества: строительная известь, растворимое стекло и кислотоупорный цемент. Сырье, способы получения, свойства и применение в строительстве.

- •74. Гипсовые и ангидритовые вяжущие вещества. Сырье, способы получения, свойства и применение в строительстве.

- •76.Цементы на основе портландцементного клинкера. Классификация по вещественному составу (типы цементов).

- •78.Классификация бетонов. Материалы для тяжелого бетона и требования к ним.

- •80. Основные свойства бетона: прочность, морозостойкость, водонепроницаемость. Как устанавливают марки по морозостойкости и водонепроницаемости, классы бетона по прочности.

- •81 Легкие бетоны на пористых заполнителях. Классификация, состав, свойства, применение в строительстве.

- •82 Ячеистые бетоны. Классификация, состав, свойства и применение в строительстве.

- •83 Виды строительных растворов. Состав, свойства, применение.

- •84 Сухие строительные смеси. Виды, состав, свойства и применение в строительстве.

- •85. Силикатные материалы изделия. Сырье, получение, свойства и применение в строительстве

- •86. Асбестоцеменные изделия. Сырьевые материалы, технология изготовления, виды изделий, свойства и применение.

- •87 Битумы нефтяные. Способы получения, состав, свойства. Виды и марки битумов, область применения

- •88.Материалы на основе битумов: кровельные и гидроизоляционные . Виды материалов, способы получения,свойства, применение.

- •89.Асфальтобетоны.

- •90.Теплоизоляционные материалы: неорганические и органические. Изготовление, свойства и применение в строительстве.

- •91.Строительные пластмассы. Состав и свойства пластмасс. Виды строительных материалов и изделий из пластмасс, состав, свойства и применение

- •92 Виды лакокрасочных материалов, применяемых в строительстве. Их состав, свойтва и область применения(Сокращение)

6. Арматурные работы при монтаже ж/б конструкций.

Сборные конструктивные элементы снабжены закладными деталями, арматурными петлями или выпусками арматуры, с помощью которых соединяют сборные элементы между собой или с монолитными конструкциями. Стыковка железобетонных элементов может включать следующие виды работ: - отрезку чрезмерно длинных стержней, - заготовку вставок, - отгиб стержней для установления их соосности на участках соединения, - разделку концов стержней арматуры, - установку и уплотнение съемных форм, - установку и прихватку скоб и накладок, - подготовку оборудования и материалов к сварке, - сварку стыков арматуры, - снятие съемных формующих приспособлений, их охлаждение и очистку от шлака, - очистку сварного соединения от шлака. Основной объем арматурных работ как при монтаже сборных, так и возведении сборно-монолитных железобетонных конструкций приходится прежде всего на производство сварочных работ. При выборе вида сварки арматуры учитывают такие факторы, как конструкция узлов сопряжения железобетонных изделий, объем работ и сроки их выполнения, расположение стержней арматуры (в пространстве) и их диаметр, характер расчетных нагрузок, воспринимаемых конструкцией, условия производства работ, температура наружного воздуха. Очередность сварки стыков арматуры и предъявляемые к ним требования установлены проектом производства работ на основе требований соответствующих СНиП. Если к стыку соединяемых деталей доступ свободный, то данную сварку ведут под слоем флюса. Если доступ к стыку ограничен, допускается применение дуговой электросварки. Например, малые зазоры между арматурными стержнями не позволяют использовать эффективные виды сварки из-за невозможности установки формующих приспособлений. В этом случае стержни стыкуют с помощью ручной дуговой сварки. При монтаже разрезной колонны фиксацию нижней и верхней ее частей производят в кондукторе, стыковку колонн ведут путем соединения их стальных оголовок через накладки с помощью дуговой сварки.

Сборные железобетонные изделия с плоскими закладными деталями на гранях конструкции сваривают нахлестанным (накладным) соединением. Сборные железобетонные ригели, стропильные и подстропильные фермы и другие аналогичные конструктивные элементы первоначально прихватывают дуговой сваркой за пластины, а затем после окончательной выверки приваривают фланговыми швами. Если в узле число стыкуемых стержней невелико, но много закладных деталей, сварку которых необходимо вести протяженными швами, целесообразно применить для всего стыкуемого узла полуавтоматическую сварку порошковой проволокой.

В сборно-монолитных конструкциях в стык, состоящий из выпусков арматуры между монолитными и сборными элементами, для его усиления вводят дополнительную арматуру в виде стержней, сеток или каркасов, которая сваривается с рабочей арматурой стыкуемых конструктивных элементов. Стыки железобетонных элементов усиливают стержнями диаметром 8—16 мм. Установленную в стык дополнительную арматуру необходимо прикрепить к выпускам арматуры стыка или к опалубке во избежание смещения при бетонировании. Арматурные стержни диаметром до 10 мм скрепляют вязальной проволокой, а диаметром более 16 мм — с помощью дуговой сварки. При дополнительном армировании монолитного железобетонного перекрытия арматурные сетки укладывают на очищенную поверхность бетона. Толщина нижнего слоя бетона устанавливается с помощью фиксаторов. При двойном армировании зазор между сетками определяется поперечными фиксаторами-распорками, установленными на расстоянии 1—1,2 м один от другого. При больших объемах работ, например, более 1000 стыковых соединений на одном объекте, когда в смену выполняют 30 и более соединений, целесообразна полуавтоматическая сварка. При этом если число однотипных соединений арматуры велико, то выгодно использовать съемные формы с тем расчетом, чтобы на одну медную форму приходилось не менее 100 соединений, а для графитовой — не менее 40 соединений. варка выпусков арматуры железобетонных колонн, выполненных с опиранием, должна вестись с центрирующей прокладкой-компенсатором. Инвентарные компенсаторы изготовляют из дерева, резины, свинца. Если инвентарного компенсатора нет, он может быть изготовлен по месту в виде кольца диаметром 30—40 мм из отожженной проволоки диаметром 1,6—2 мм. Сварку стыковых соединений выпуска арматуры ведут таким образом, чтобы перерыв между окончанием сварки одного стыка и началом другого, расположенного на одной диагонали с первым, по с противоположной стороны сечения колонны, составлял не более 1 мин. При выполнении этих условий металл таких сварных соединений будет охлаждаться практически равномерно, а следовательно и усадка его будет равномерной. В результате усадочных напряженки компенсатор будет смят и образованный им до сварки 2 мм зазор будет составлять сотые доли мм, а остаточные сварные напряжения и деформации в стыке будут сведены к минимуму.

7. Контроль качества арматурных работ. Арматурные изделия контролируют как на заводе, при изготовлении и сборке, так и в процессе монтажа. Проверяют качество арматурной стали, класс или марку арматурной стали, диаметр стержней арматурных изделий. Каждую партию арматурной стали снабжают паспортом-сертификатом, который гарантирует свойства стали. Для поперечной арматуры: диаметр, min Gy, min Gu, отклонения. Для низкоуглеродистой холоднотянутой проволоки гарантируется мин разрывное усилие, число перегибов и относительное удлинение после разрыва в %. Если нет паспорта-сертификата, то сталь испытывают на растяжение, изгиб, перегиб. Испытывается партия. За партию принимают сталь одного класса, диаметра, доставленную одновременно с завода или упрочненную по единой технологии в течение 1ной рабочей смены. Стержневая арматура рассматривается внешне и по профилю, определяют класс, оценивают прямолинейность, чистоту и качество поверхности. При испытаниях проволочной арматуры от складов партии отбирают 10% мотков, но не менее 5%. Для каждого вида испытаний отбирают по 1ому образцу с одного конца мотка. Для испытания проволоки из низколегированной стали отбирают 3%, качество проверяют визуально, овальность круглой проволоки, диаметр, глубину вмятин, периодичность профиля измеряют микрометром. Арматурные канаты должны быть прямолинейным, диаметр каната измеряется с точностью до 1 мм, а диаметр проволоки – до 0,02 мм. Шаг свивки – с точностью до 1 мм. Все результаты оформляются актом и записываются в журнал приемки арматуры.

Сварные соединения проверяют визуально, замеряют параметры соединения и его элементы измерительными приборами. Проводят механические испытания на прочность образцов. По утолщению зоны стыка и толщины границ определяют количество контактной стыковой сварки. По равномерности направления положения и плотности шва определяют количество дуговой сварки. Механические испытания проводятся на заводах и приемах не реже 1 раза в неделю при текущем контроле и по окончании партии или сдаче блока под бетонирование. Контроль арматурных конструкций в процессе монтажа заключается в проверке качества элемента на каждой операции. Результат записывают в журнал с указанием даты приемки, фамилии арматурщика, сварщика, контролера, тип изделия, партия арматуры и наименование объекта строительства или заказчика. Предварительное натяжение арматуры контролируется гидродомкратом по удлинению и показаниям манометра. Выборочно производится контроль длинномерами. Подготовка элементов закладных деталей (ЗД) контролируется внешним осмотром, замерами и испытаниями ЗД согласно ГОСТу. Приемочный контроль арматурных изделий включает проверку заготовок, зазоры и допуски отклонений, стыковые и тавровые соединения. ЗД проверяются с помощью ультразвуковой дефектоскопии.

В закладных деталях отклонение габаритов от проектных значений плоских элементов не должно превышать ±5 мм; размеров анкерных стержней по длине деталей типа «открытый столик» — ±10; расстояния от одного из крайних анкерных стержней до любого другого анкерного стержня— ±5.

8. Ж/б. Св-ва. Коррозия. Защитный слой. Расстояние между арматурой. Ж/б— это комплексный материал, удачно сочетающий два разнородных материала— сталь и бетон. Бетон хорошо сопротивляется сжатию и хуже в10-20 раз сопротивляется растяжению. Совместное сопротивление бетона и арматуры внешним нагрузкам обусловлено выгодным сочетанием физико-механических свойств этих материалов:

1) При твердении

бетона возникают значительные силы

сцепления бетона и арматуры, и эти силы

обеспечивают совместную деформацию

под нагрузками. От сцепления будет

зависеть прочность самой конструкции.

Надежное сцепление обеспечивается:

зацеплением за бетон выступов и

неровностей арматуры; силами трения,

возникающими на поверхности арматуры

от усадки бетона; склеиванием поверхности

арматуры бетона. 2) Бетон и сталь обладают

близкими коэффициентами температурной

деформации

![]() ,

,![]() Поэтому в обычных условиях (-20до

+50)эксплуатационные качества конструкции

не снижаются. 3) Усадка бетона в ж/б.

Арматура препятствует свободной усадке

бетона при твердении. При высоком

содержании арматуры в бетоне могут

возникать усадочные трещины. 4) Ползучесть

бетона в ж/б конструкциях. Арматура

препятствует свободной деформации

ползучести в бетон. Происходит

перераспределение напряжений между

арматурой и бетоном. В гибких сжатых

элементах ползучесть вызывает увеличение

начальных эксцентриситетов и снижение

несущей способности. В изгибаемых

элементах ползучесть приводит к

увеличению прогиба. 5) Бетон защищает

арматуру от коррозии, высоких температур

и механических повреждений.

Поэтому в обычных условиях (-20до

+50)эксплуатационные качества конструкции

не снижаются. 3) Усадка бетона в ж/б.

Арматура препятствует свободной усадке

бетона при твердении. При высоком

содержании арматуры в бетоне могут

возникать усадочные трещины. 4) Ползучесть

бетона в ж/б конструкциях. Арматура

препятствует свободной деформации

ползучести в бетон. Происходит

перераспределение напряжений между

арматурой и бетоном. В гибких сжатых

элементах ползучесть вызывает увеличение

начальных эксцентриситетов и снижение

несущей способности. В изгибаемых

элементах ползучесть приводит к

увеличению прогиба. 5) Бетон защищает

арматуру от коррозии, высоких температур

и механических повреждений.

Коррозия ж/б. Коррозия— это разрушение ж/б конструкций с течением времени под воздействием агрессивной среды. Коррозия арматуры в ж/б конструкциях может быть вызвана недостаточным содержанием цемента или наличием в нем вредных добавок, недостаточной толщиной защитного слоя бетона и чрезмерным раскрытием трещин .

Анализ большого экспериментального материала и результатов исследований сооружений, подвергавшихся действию различных агрессивных сред, позволил В.М. Москвину выделить три основных вида коррозии бетона. Первый вид коррозии включает процессы, возникающие в бетоне при действии жидких сред, способных растворять компоненты цементного камня. Составные части цементного камня растворяются и выносятся из структуры бетона. Особенно интенсивно эти процессы происходят при фильтрации воды через толщу бетона.

Второй вид коррозии включает процессы, при которых происходят химические взаимодействия - обменные реакции - между компонентами цементного камня и агрессивной среды, образующиеся продукты реакции или легко растворимы и выносятся из структуры в результате диффузии влаги, или отлагаются в виде аморфной массы.

Третий вид коррозии включает процессы, при развитии которых происходит накопление и кристаллизация малорастворимых продуктов реакции с увеличением объема твердой фазы в порах бетона. Кристаллизация этих продуктов создает внутренние напряжения, которые приводят к повреждению структуры бетона.

Защитный слой

бетона. Он

защищает арматуру. Для продольной

рабочей арматуры как напрягаемой так

и ненапрягаемой толщина защитного слоя

должна быть не менее:в плитах и стенках

толщиной: <100 мм— 10 мм,

![]() 100

мм— 15 мм.; в балках и ребрах высотой:

<250 мм— 15 мм,

250

мм— 20 мм.;

в колоннах—20

мм; в

фундаментных балках— 30 мм;

100

мм— 15 мм.; в балках и ребрах высотой:

<250 мм— 15 мм,

250

мм— 20 мм.;

в колоннах—20

мм; в

фундаментных балках— 30 мм;

Если сетки или каркасы укладываются в опалубочную форму, то их концы должны отстоять от края элемента при разделе элемента до 10 м— на 10мм, до 12 м длинной— на 15 мм и свыше 12м длиной— на 20 мм. Max расстояние = 550 мм.

Минимальное расстояние между стержнями арматуры.

Расстояние в свету между отдельными стержнями продольной арматуры, а также между продольными стержнями плоских сварных каркасов должны приниматься не менее наибольшего диаметра стержней, а также:

Если стержни при бетонировании занимают горизонтальное положение—25 мм для нижней арматуры и не менее 30 мм для верхней. При расположении нижней арматуры более чем в 2 ряда по высоте расстояние между стержнями в горизонтальном направлении кроме стержней двух нижних рядов должно быть не менее 50 мм.

Если стержни при бетонировании занимают верное положение—не менее 50 мм. В стесненных условиях допускается располагать стержни попарно без зазора между ними.

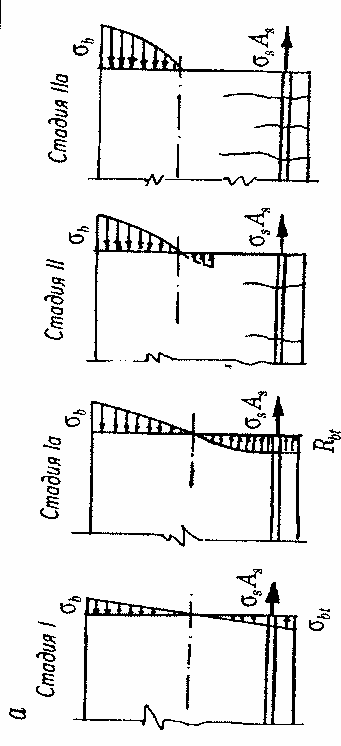

9. Стадии напряженно-деформированного состояния нормальных сечений изгибаемых ж/б элементов. При изгибе железобетонной балки в зависимости от величины изгибающего момента в сечениях последовательно возникают различные стадии напряженно-деформированного состояния.

Стадия I. При малых нагрузках (изгибающих моментах) напряжения в бетоне и арматуре малы, в бетоне развиваются преимущественно упругие деформации. Эпюры напряжений в сжатой и растянутой зонах почти прямолинейны (рис, а). При увеличении нагрузки напряжения в бетоне и арматуре возрастают, в бетоне развиваются как упругие, так и неупругие деформации, эпюры напряжений слабо искривляются, нейтральная ось балки перемещается в сторону сжатой грани балки.

Стадия I характеризуется отсутствием трещин в растянутом бетоне и усилия воспринимаются всем сечением. При определении напряже ний допускается использование зависимостей сопротивления упругих материалов.

Конечным этапом стадии являются стадия 1а, при которой напряжения в бетоне на растянутой грани балки достигают предела прочности на растяжение Rbt.

Стадия II наступает с появлением трещин в растянутой зоне, так что характерным для этой стадии является работа железобетона при наличии трещин. Напряжения в растянутой зоне бетона в сечении, проходящем по трещине, принимаются равными нулю по всей высоте растянутой зоны. Небольшими растягивающими напряжениями на участке между концом трещины и нейтральной осью обычно пренебрегают. Напряжения в сжатой зоне бетона в стадии II остаются меньше при-зменной прочности Rb, в растянутой арматуре в начале равны css, а на конечном этапе, т.е. в стадии II а, могут достигать предельных Rs.

Стадия III характеризуется разрушением элемента — напряжения в сжатой зоне бетона и в растянутой арматуре достигают предельных значений Rb и Rs. При этом трещины в растянутой зоне раскрываются, жесткость балки снижается, прогибы быстро растут и балка разрушается.

Характер разрушения балок в стадии III зависит от количества и механических свойств растянутой арматуры. В нормально армированных балках, в которых количество растянутой арматуры не превышает определенного предела, разрушение начинается со стороны растянутой арматуры. По достижении в ней предела текучести происходит быстрое нарастание пластических деформаций арматуры и прогибов балки, вследствие чего напряжения в сжатой зоне бетона достигают предела прочности на сжатие и бетон разрушается. Таким образом, перед разрушением железобетонного элемента в нормальном сечении образуется «пластический шарнир», в котором напряжения, как в арматуре, так и в бетоне, достигают предельных значений. Если в качестве растянутой арматуры применена сталь с малым относительным удлинением при разрыве (менее 3—4%), разрушение сжатой зоны бетона и растянутой арматуры происходит почти одновременно и хрупко. В изгибаемых элементах с весьма высоким содержанием растянутой арматуры (переармированных) разрушение начинается со стороны сжатой зоны бетона, при этом в растянутой арматуре напряжения могут не достигать предельных значений. У загруженной железобетонной балки в сечениях с различными величинами изгибающих моментов могут одновременно наблюдаться все указанные стадии напряженного состояния (рис, б). Зависимость между напряжениями и деформациями при изгибе железобетонного элемента в разных стадиях напряженного состояния различна. Напряжения и деформации в сжатой зоне балок связаны такой же зависимостью, как при сжатии, а в растянутой зоне — как при центральном растяжении. До образования трещин в растянутой зоне работает все сечение элемента. Эпюры напряжений перед образованием трещин (в стадии 1а) могут быть приняты (рис, а) в сжатой зоне треугольной, а в растянутой — прямоугольной (ввиду значительного развития пластических деформаций в растянутой зоне бетона).