- •Курс лекцій

- •Технології виробництва машин та устаткування

- •Тема 14 Ливарне виробництво

- •1. Загальні відомості про ливарне виробництво

- •2. Способи виготовлення відливок

- •Виготовлення виливків у разових формах

- •Виготовлення виливків у кокілях

- •Виготовлення виливків під тиском

- •Виготовлення виливків за виплавними моделями

- •Виготовлення виливків відцентровим литтям

- •3. Контроль якості виливків

- •Тема 15 Обробка металів тиском

- •1. Суть обробки металів тиском

- •2. Основні види обробки металів тиском

- •3. Технологічні процеси виготовлення заготівок

- •Виготовлення заготівок пресуванням

- •Волочіння

- •Кування

- •Технологічний процес штампування

- •Тема 16 Процес зварювання

- •1. Характеристика зварювання та види зварних з'єднань

- •2. Термічні способи зварювання

- •3. Термомеханічні способи зварювання

- •4. Механічні способи зварювання

- •5. Паяння металів

- •Тема 17 Технології обробки металів

- •1. Технологія процесу різання металів

- •2. Способи механічної обробки різанням

- •3. Хімічні та електричні способи обробки різанням

- •4. Термічна обробка металевих виробів

- •5. Технологічний процес складання машин

- •Тема 18 Технології хімічних виробництв

- •1. Структура хімічної промисловості України

- •2. Хіміко-технологічні процеси (хтп)

- •3. Виробництво основних видів хімічної продукції

- •Особливості технологій виробництва азотних добрив

- •4. Нафтопереробна промисловість

- •Тема 19 Деревообробна промисловість

- •1. Лісопромисловий комплекс України

- •2. Лісозаготівля та лісопильне виробництво

- •3. Переробка деревини

- •Тема 20 Технології будівельних матеріалів та виробів

- •1. Будівельні матеріали із кераміки

- •2. Виробництво скла та скловиробів

- •3. Виготовлення гіпсу, вапна, цементу

- •4. Виготовлення цегли, каменю, бетонних та залізобетонних виробів

- •Тема 21 Технології галузей легкої промисловості

- •1. Структура легкої промисловості України

- •3. Швейна промисловість

- •4. Виробництво шкіри та виробів з неї

- •Тема 22 Біотехнології

- •1. Схема біотехнологічного виробництва

- •Основні сфери застосування біотехнології

- •Тема 23 Технології перероблення сільськогосподарської продукції та харчової промисловості

- •1. Виробництво хлібобулочних виробів

- •2. Виробництво цукру

- •3. Виробництво м’яса, молока, м’ясо-молочних продуктів

- •4. Виробництво етилового спирту

- •Тема 24 Транспорт і зв’язок

- •1. Види транспорту та транспортних перевезень

- •3. Основні види зв’язку

- •Тема 25 Основи технологій виробництва компонентів електронного устаткування

- •1. Поняття про електронну та мікроелектроніку

- •2. Інтегральні мікросхеми (імс)

- •3. Напівпровідникові матеріали для виготовлення імс

Тема 15 Обробка металів тиском

Суть обробки металів тиском

Основні види обробки металів тиском

Технологічні процеси виготовлення заготівок

1. Суть обробки металів тиском

Обробкою тиском називають технологічний процес зміни форми та розмірів заготовок внаслідок пластичного деформування металів в гарячому чи холодному стані під дією зовнішніх сил.

Обробка тиском базується на використанні однієї з основних механічних властивостей металів – пластичності, яка проявляється в незворотній зміні форми та розмірів тіла під дією зовнішніх сил без порушення його цілісності. Пластична деформація супроводжується зміною структури та механічних властивостей металу. Механічні властивості литого металу після обробки його тиском підвищуються.

Підвищення механічних властивостей металу при обробці тиском дозволяє збільшувати навантаження на конструкції, виготовлені з нього, що сприяє зменшенню витрат металу.

Крім того, виготовлення виробів досягається пластичним переміщенням частинок металу, завдяки чому обробка тиском відзначається раціональним використанням матеріалу і незначними відходами.

Обробка тиском є високопродуктивним способом виготовлення виробів. І це зумовлює зростання ролі цього виду обробки в машинобудуванні.

2. Основні види обробки металів тиском

Основними видами обробки металів тиском є: прокатка, пресування, волочіння, кування й об'ємне та листове штампування. Питома вага кованих і штампованих деталей і заготівок у машинобудуванні складає 50 – 60 %. Наприклад, використані в тракторах штамповані деталі складають 70 %, а в автомобілях – 80 % від загальної ваги всіх деталей.

Підлягають обробці металів тиском 90 % усієї сталі, що виплавляється, 55 % кольорових металів і сплавів.

Обробка металів тиском є одним із найважливіших і найбільш прогресивних методів обробки металів. Одержання деталей куванням або об'ємним штампуванням наближає заготівку до розмірів креслення, при цьому залишають мінімальні припуски на наступну механічну обробку.

Широке використання технологічних процесів обробки металів тиском пояснюється простотою, високою економічністю та продуктивністю технологічного процесу.

Пластичність металу визначається його складом. Чисті метали мають більшу пластичність, ніж сплави цих металів. Так, з підвищенням кількості вуглецю пластичність сталі зменшується. Сталі з вмістом вуглецю більше 1,5 % майже не піддаються куванню.

3. Технологічні процеси виготовлення заготівок

Найбільш поширеним видом обробки тиском металів, сплавів та інших конструкційних матеріалів є прокатка. Більше 75 % усієї виплавленої сталі піддається прокатці. Прокатують також велику кількість кольорового металу і різних сплавів.

Прокатка – вид обробки, при якому заготовка обтискається двома обертовими валками прокатного стану. Прокатний стан – це машина (система машин), яка виготовляє заготовки методом прокатування.

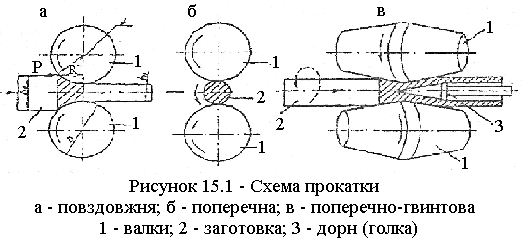

До 90 % всього прокату виготовляють повздовжньою прокаткою, коли заготовка переміщається перпендикулярно до осей валків, які обертаються в протилежних напрямках. Різні види прокатки показані на рис. 15.1.

У процесі поперечного прокатування (рис.

15.1,

б) валки 1 обертаються в одному напрямі

навколо паралельних осей і обертають

у протилежному напрямі заготовку, яка

деформується при примусовому її

переміщенні вздовж валків.

процесі поперечного прокатування (рис.

15.1,

б) валки 1 обертаються в одному напрямі

навколо паралельних осей і обертають

у протилежному напрямі заготовку, яка

деформується при примусовому її

переміщенні вздовж валків.

При поперечному гвинтовому прокатуванні (рис. 15.1, в) валки 1, що розташовані під кутом один до одного, обертаються в одному напрямі і надають заготовці 2 обертального та поступального руху. У результаті складання цих рухів заготовка переміщується вздовж валків.

Після обробки отримують виріб, що називається прокатом.

Сукупність прокату, що випускається із зазначенням профілів та розмірів, називається сортаментом прокату.

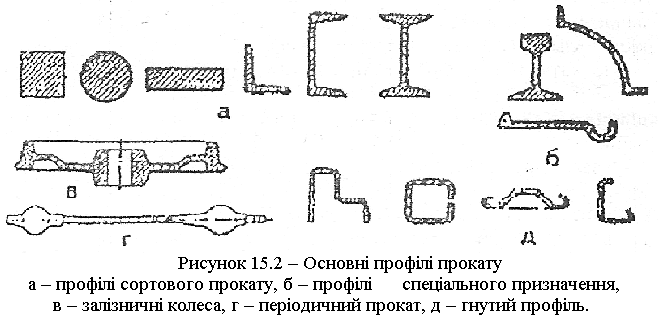

Профіль прокату – це форма його поперечного перерізу. Основні профілі прокату зображені на рис. 15.2.

За сортаментом продукцію прокатного виробництва поділяють на такі групи: сортовий прокат, листовий прокат, труби, спеціальний та періодичний прокат.

Профіті сортового прокату можуть бути загального призначення – квадрат, круг, стрічка, кутник, швелер, двотаврова балка та ін. (рис. 15.2 а), та спеціального призначення – рейки, профілі для автотракторобуду-ваня, суднобудування, транспортного машинобудування та інших галузей промисловості.

Листовий прокат поділяють на тонколистовий (товщиною менше 4 мм) і товстолистовий (товщиною більше 4 мм). Деякі види листової сталі призначені для окремих галузей промисловості. Серед них розрізняють сталь котлову, автотракторну, електротехнічну тощо.

Труби поділяють на дві групи: безшовні та зварні. Крім того, випускають труби фасонні та змінного перерізу.

До спеціальних видів прокату належать залізничні колеса (рис. 15.2 в), шестерні, кулі, підшипникові кільця, періодичний прокат (рис. 15.2 г), а також гнутий профіль (рис. 15.2 д).