- •Курс лекцій

- •Технології виробництва машин та устаткування

- •Тема 14 Ливарне виробництво

- •1. Загальні відомості про ливарне виробництво

- •2. Способи виготовлення відливок

- •Виготовлення виливків у разових формах

- •Виготовлення виливків у кокілях

- •Виготовлення виливків під тиском

- •Виготовлення виливків за виплавними моделями

- •Виготовлення виливків відцентровим литтям

- •3. Контроль якості виливків

- •Тема 15 Обробка металів тиском

- •1. Суть обробки металів тиском

- •2. Основні види обробки металів тиском

- •3. Технологічні процеси виготовлення заготівок

- •Виготовлення заготівок пресуванням

- •Волочіння

- •Кування

- •Технологічний процес штампування

- •Тема 16 Процес зварювання

- •1. Характеристика зварювання та види зварних з'єднань

- •2. Термічні способи зварювання

- •3. Термомеханічні способи зварювання

- •4. Механічні способи зварювання

- •5. Паяння металів

- •Тема 17 Технології обробки металів

- •1. Технологія процесу різання металів

- •2. Способи механічної обробки різанням

- •3. Хімічні та електричні способи обробки різанням

- •4. Термічна обробка металевих виробів

- •5. Технологічний процес складання машин

- •Тема 18 Технології хімічних виробництв

- •1. Структура хімічної промисловості України

- •2. Хіміко-технологічні процеси (хтп)

- •3. Виробництво основних видів хімічної продукції

- •Особливості технологій виробництва азотних добрив

- •4. Нафтопереробна промисловість

- •Тема 19 Деревообробна промисловість

- •1. Лісопромисловий комплекс України

- •2. Лісозаготівля та лісопильне виробництво

- •3. Переробка деревини

- •Тема 20 Технології будівельних матеріалів та виробів

- •1. Будівельні матеріали із кераміки

- •2. Виробництво скла та скловиробів

- •3. Виготовлення гіпсу, вапна, цементу

- •4. Виготовлення цегли, каменю, бетонних та залізобетонних виробів

- •Тема 21 Технології галузей легкої промисловості

- •1. Структура легкої промисловості України

- •3. Швейна промисловість

- •4. Виробництво шкіри та виробів з неї

- •Тема 22 Біотехнології

- •1. Схема біотехнологічного виробництва

- •Основні сфери застосування біотехнології

- •Тема 23 Технології перероблення сільськогосподарської продукції та харчової промисловості

- •1. Виробництво хлібобулочних виробів

- •2. Виробництво цукру

- •3. Виробництво м’яса, молока, м’ясо-молочних продуктів

- •4. Виробництво етилового спирту

- •Тема 24 Транспорт і зв’язок

- •1. Види транспорту та транспортних перевезень

- •3. Основні види зв’язку

- •Тема 25 Основи технологій виробництва компонентів електронного устаткування

- •1. Поняття про електронну та мікроелектроніку

- •2. Інтегральні мікросхеми (імс)

- •3. Напівпровідникові матеріали для виготовлення імс

Міністерство освіти і науки, МОЛОДІ ТА СПОРТУ України

Кременчуцький НАЦІОНАЛЬний університет

імені Михайла Остроградського

Курс лекцій

з навчальної дисципліни

„Основи технологій в галузях народного господарства”

для студентів денної форми навчання

за напрямом 6.050403 – “Інженерне матеріалознавство”

Частина ІІ

Кременчук 2012

Технології виробництва машин та устаткування

Тема 14 Ливарне виробництво

Загальні відомості про ливарне виробництво

Способи виготовлення відливок

Контроль якості відливок

1. Загальні відомості про ливарне виробництво

Ливарним виробництвом називають галузь машинобудування, яка займається виготовленням заготовок технологіями лиття.

Лиття – один із найдавніших і найпоширеніших способів виготовлення виробів і заготовок.

У загальному машинобудуванні литтям одержують близько 60 % всіх виробів, у верстатобудуванні – біля 80 % продукції. Сутність ливарного виробництва полягає у виготовлення деталі або заготовки шляхом заливання рідкого металу в ливарну форму, порожнина якої за розмірами і конфігурацією відповідає готовій деталі. Деталі (або заготовки), що одержуються методами лиття, називають виливками (або відливками). Після кристалізації і затвердіння металу виливки виймають із форми.

Технології ливарного виробництва забезпечують можливість:

• виготовлення деталей різної форми, різної маси (від кількох грамів до сотень тонн), різної довжини (до 3 м) із стінками завтовшки від 2 до 500 мм;

• використання різних металевих сплавів з різними механічними властивостями (в тому числі важкооброблюваних різанням);

• виготовлення великої кількості однакових деталей;

• максимального наближення форми виливка до форми готової деталі, що забезпечує мінімальні відходи металу.

Нові методи точного лиття зумовили широке застосування виливків у авіації, ракето-, судно- і приладобудуванні, радіоелектроніці та інших галузях. Багато деталей з жароміцних і корозійностійких сплавів для хімічного машинобудування можна виготовити тільки литтям.

Для лиття придатні лише сплави і метали з високими «ливарними» властивостями.

Найбільшу кількість лиття – близько 70 % від маси всіх виливків – виробляють із сірого чавуну (включаючи модифікований і високоміцний), близько 20 % стальне лиття, близько 8 % лиття з ковкого чавуну, мідних, алюмінієвих, магнієвих і титанових сплавів.

2. Способи виготовлення відливок

В сучасному ливарному виробництві існують такі способи одержання виливків: у разових формах; у металевих формах (кокілях); під тиском; за виплавними моделями; відцентровим литтям.

Технологічний процес виготовлення виливка (спрощений) складається з наступних операцій:

- виготовлення креслення виливка на основі креслення деталі;

- виготовлення моделі на основі креслення виливка;

- виготовлення ливарної форми за моделлю;

- заливання виготовленої форми рідким металом;

- вибивання виливка з форми та його очистка;

- контроль якості готового виливка.

Виготовлення виливків у разових формах

Найпоширенішими способами лиття в разові форми є лиття в піщано-глинисті форми.

Для виготовлення разової форми необхідні: модельний комплект, формові і стержневі суміші.

Моделі і стержневі ящики для одиничного та дрібносерійного виробництва роблять дерев'яними, а для масового виробництва – із пластмас або із сплавів алюмінію з міддю.

При виготовленні моделей враховують припуск на механічну обробку і усадку. Щоб легше було виймати частини моделі із форми, бічні поверхні роблять із формовим нахилом: у дерев'яних моделей 2 – 3°, у металевих моделей при ручному формуванні 1 – 2°, при машинному – 0,5 – 1°.

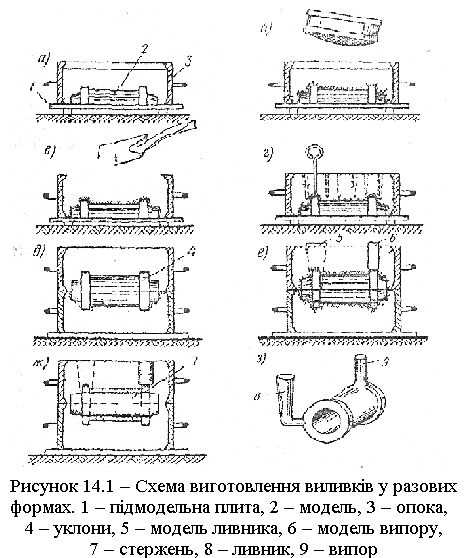

На рис. 14.1 подано схему виготовлення виливків у разовій формі.

Н а

підмодельну плиту 1 встановлюють нижню

половину моделі 2,

що

має формові уклони 4

на

вертикальних поверхнях, ставлять нижню

опоку 3

(металеву

раму для утримання суміші, в якій

ущільнюють суміш.

а

підмодельну плиту 1 встановлюють нижню

половину моделі 2,

що

має формові уклони 4

на

вертикальних поверхнях, ставлять нижню

опоку 3

(металеву

раму для утримання суміші, в якій

ущільнюють суміш.

Модель покривають облицювальною формовою сумішшю шаром 20 – 30 мм. Цей шар ущільнюють руками, після чого опоку заповнюють наповнювальною формовою сумішшю і утрамбовують її пневматичною або ручною трамбовкою. Надлишок землі видаляють лінійкою і в формовій суміші душником наколюють отвори для виходу газів. Нижню півформу перевертають, підмодельну плиту знімають і поверхню роз'єму форми посипають дрібним роздільним піском. На заформовану половину моделі накладають другу половину моделі, ставлять верхню опоку, положення її фіксують штирями.

Для утворення ливника (ливник – канал для підведення рідкого металу в порожнину форми) і випору (випор забезпечує вихід повітря і газів із форми) встановлюють окремі моделі 5 і 6. Верхню опоку заповнюють формовими сумішами і процес повторюють. Виймають моделі ливника та випору, знімають верхню півформу, перевертають, прорізають ливниковий канал у площині роз'єму форми і обережно виймають із форми половинки моделі.

У нижню половину форми встановлюють стержень 7, після чого форму складають; вона готова для заливання.

Продуктивність ручного формування дуже низька, тому при серійному і масовому формуванні застосовують машинне формування.

Виготовлення виливків у разових піщано-глинистих формах при машинному і, особливо, при ручному формуванні, має значні недоліки: невисока точність і недостатня чистота поверхні виливків, необхідність залишати значні припуски на механічну обробку, утворення крупнозернистої литої структури. Для усунення цих недоліків широко впроваджуються спеціальні способи лиття, які розглянуті нижче.