- •Технология производства установок ла.

- •Раздел 1. Основы технологии машиностроения.

- •Глава 1. Особенности технологии производства установок.

- •1.1. Основные понятия и определения.

- •1.2. Виды производства.

- •1.4. Резервы повышения производительности труда.

- •Глава 2. Технологичность конструкции изделия (тки).

- •2.1. Понятие технологичности конструкции.

- •2.2. Отработка изделия на технологичность.

- •2.3.Оценка технологичности конструкции.

- •2.3.1. Основные показатели.

- •2.3.2. Дополнительные показатели технологичности.

- •2.4. Технологические требования к конструкции установок.

- •Глава 3. Основы обеспечения качества изготовления.

- •3.1. Виды производственных погрешностей

- •3.2. Оценка точности технологического процесса.

- •3.3. Качество изготовления поверхности.*-

- •3.3.1.Влияние качества поверхности на эксплуатационные

- •3.4. Основы базирования и базы.

- •Глава 4. Обеспечение точности сборки.

- •4.1. Размерные цепи, термины и определения.

- •4.3. Методы расчёта размерных цепей.

- •4.4. Обеспечение точности изготовления при сборке.

- •4.5. Технологичность сборки.

- •4.7.. Построение схем сборки.

- •Раздел 5. Типы соединений и их технологичность.

- •5.1 Разъемные соединения.

- •5.1.2. Шпилечные соединения.

- •5.1.3. Винтовые соединения.

- •5.2. Неразъёмные соединения

- •5.2.1. Заклёпочные соединения.

- •Глава 5.2. Сварные соединения.

- •8.2.1. Типы сварных соединений.

- •Стыковое соединение.

- •Угловое соединение.

- •Тавровое соединение

- •Соединения в нахлёст.

- •8.2.3. Технологические рекомендации к сварным конструкциям.

- •8.2.4. Дефекты в сварных швах и способы их контроля.

- •8.3. Технологичность паянных соединений

- •8.3.2. Основные способы пайки..

- •8.3.1.Технологические особенности паянных соединений.

- •Раздел 2. Методы изготовления рациональных заготовок.

- •Глава 5. Типы заготовок и методы их изготовления.

- •5.1. Методы литья.

- •5.1.1. Литьё в песчаные формы.

- •5.1.2. Литьё в металлические формы.

- •5.1.3. . Литьё по выплавляемым моделям.

- •5.1.4. Литье в оболочковые формы.

- •5.1.5Литьё под давлением

- •5.1.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •5.1.7. Центробежное литьё.

- •5.1.8. Технологичность деталей получаемых литьём.

- •5.2. Обработка давлением.

- •5.2.1. Прокатка

- •5.2.2. Ковка

- •5.2.3. Прессование

- •5.2.4. Горячая штамповка

- •Процесс высадки характеризуется высокой производительностью (20… 400 деталей в минуту) и высоким ким.

- •5.2.6. Листовая штамповка.

- •5.2.7. Гибка листового материала

- •5.2.8. Вытяжка листового материала.

- •5.2.9. Формовка листового материала

- •Раздел 3 . Механическая обработка заготовок.

- •Глава 6. Основные виды механической обработки заготовок.

- •Глава 6.1. Обработка на токарных станках.

- •6.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •6.2.Обработка деталей на фрезерных станках.

- •6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •6.3. Обработка на протяжных станках.

- •6.6. Обработка заготовок на шлифовальных станках.

- •6.6.1. Основные схемы шлифования

- •6.6.2. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

5.1.8. Технологичность деталей получаемых литьём.

При конструировании деталей изготавливаемых из заготовок получаемых литьём необходимо учитывать способ литья, механические и эксплуатационные свойства. Отливка должна иметь форму близкую к форме готовой детали, высокую размерную точность, минимальный припуск на механическую обработку и требуемую чистоту поверхности. Все литейные сплавы можно разделить на пять групп: стали и чугуны; бронзы и латуни; сплавы алюминия; магниевые сплавы; сплавы на основе титана, хрома, цинка и др. металлов.

В зависимости от габаритов, массы и сложности конструкции, серийности, применяются различные методы литья, в частности: в песчаные формы, в кокиль, под давлением, по выплавляемым моделям, в оболочковую форму.

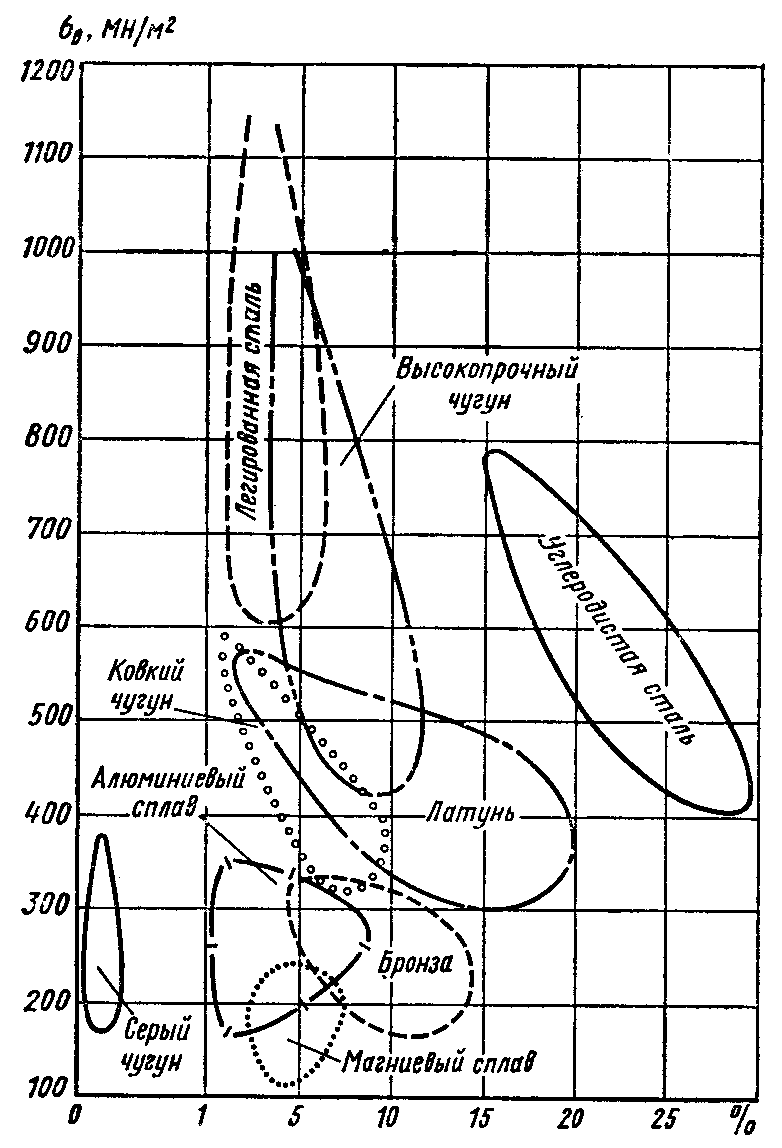

Литейные сплавы обладают широким диапазоном механических и физических свойств. В процессе проектирования детали необходимо учитывать механические свойства литейного материала и в частности его пластичность. На графике Рис.5.10 приведены зависимости прочности и пластичности для различных

м арок

литейных сплавов. Как видно из графика

наибольшей пластичностью и достаточной

прочностью обладают углеродистые

стали. Легированные стали и

высокопрочный чугун имеют

высокую прочность и относительно

невысокую

арок

литейных сплавов. Как видно из графика

наибольшей пластичностью и достаточной

прочностью обладают углеродистые

стали. Легированные стали и

высокопрочный чугун имеют

высокую прочность и относительно

невысокую

пластичность (удлинение 5-10%).

Для обеспечения технологичности конструкции детали она должна отвечать следующим требованиям:

- иметь простые внешние обводы, без резких углов, высоких рёбер и выступов, минимальное количество внутренних полостей;

обеспечивать направленную

Рис. 5.10 кристаллизацию металла;

предусматривать технологические уклоны и минимальную механическую обработку;

толщины стенок должны иметь оптимальную величину, в соответствии с выбранным методом литья и требуемой прочностью и жёсткостью детали.

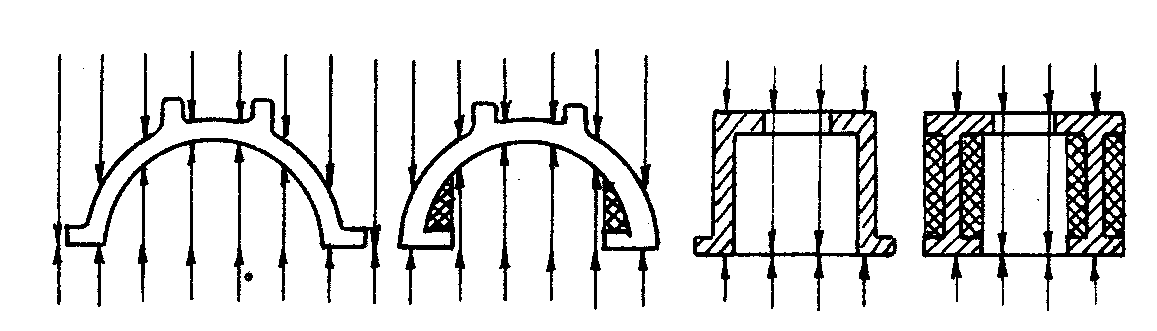

При литье в песчаные формы, конструкция отливки должна обеспечивать минимальное количество плоскостей разъёма модели и формы.

Рис.5.11

Желательно иметь одну плоскость разъёма формы и при конструировании литой детали руководствоваться правилом теней рис.5.11.

Чтобы не допускать возникновения внутренних напряжений в отливке необходимо обеспечить одинаковую скорость её охлаждения во всех сечениях.

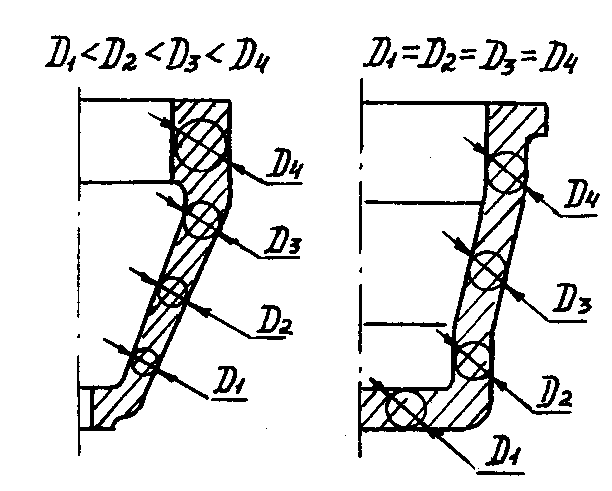

Конфигурация отливки должна способствовать одновременному или последовательно направленному затвердеванию металла. В первом случае необходима наибольшая равномерность сечений. Во втором случае постепенное увеличение стенок в желательном направлении затвердевания, по мере приближения к прибыли, утолщению рис5.12.

Рис.5.12

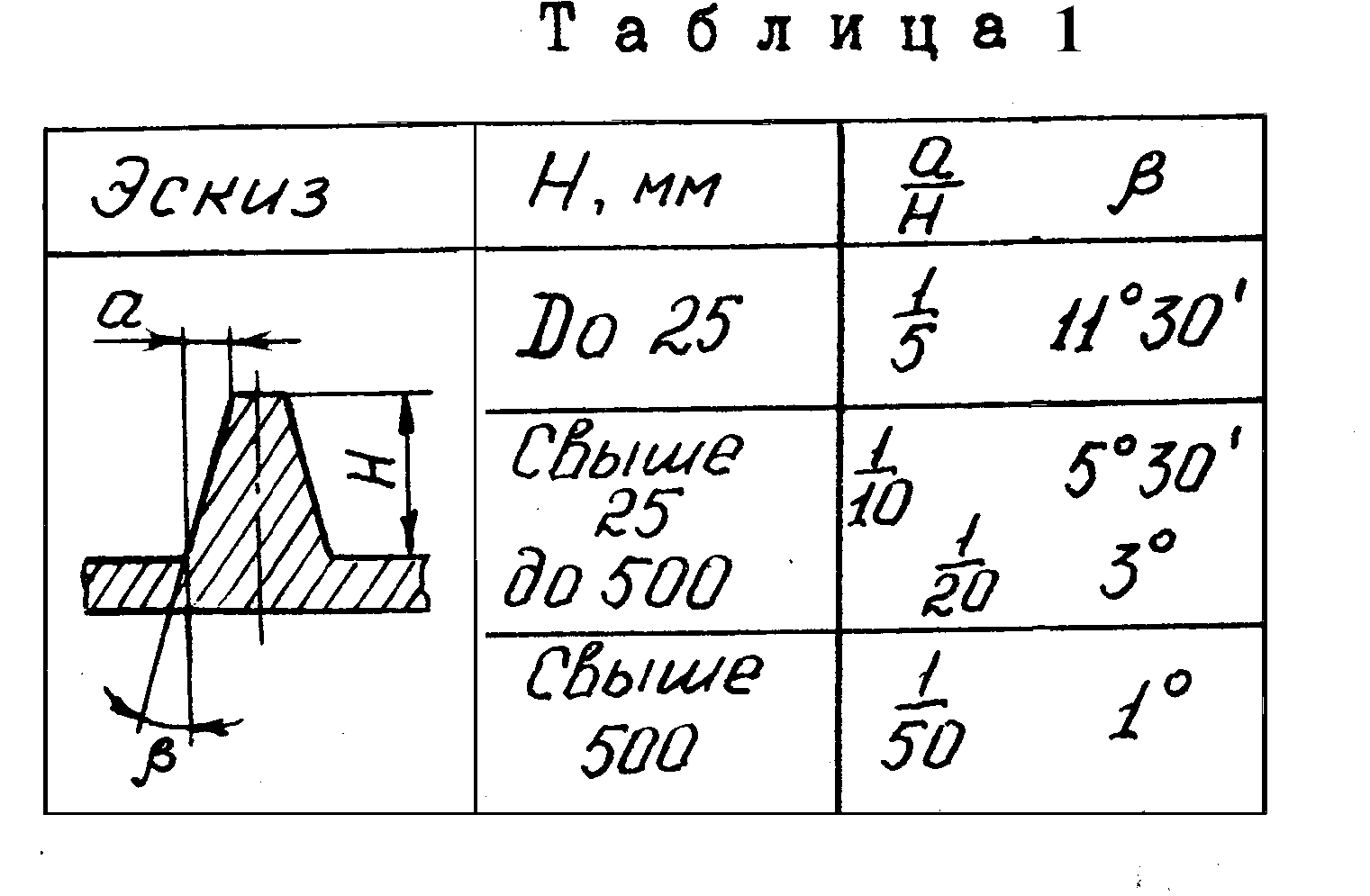

Поверхности отливок, перпендикулярные плоскости разъёма формы, должны иметь конструктивные уклоны, обеспечивающие свободное извлечение модели. Для отливок, получаемых в песчаных формах, конструктивные уклоны назначаются в соответствии с данными таблицы 5.1.

Таблица 5.1

Таблица 5.2

Для этого предусматривают плавные переходы между различными сечениями, рёбра жёсткости в опасных сечениях, утолщение краёв отливок и окон (см.табл.5. 2).

Наименьшая толщина стенок отливки должна выбираться с учётом марки сплава, размеров отливки и способа её изготовления (см.табл. 5.3)

Таблица 5.3

Для одновременного затвердевания толщину внутренних стенок рекомендуется делать равномерной примернго 0,8S (где S – толщина наружных стенок).

Переходы от стенки к стенке следует

выполнять галтелями, т.е. радиусами, как

показано на рис.5.13,а,б,в. При обычном

сопряжении радиусами R=(1,5

![]() 2)s

описанными из одного центра (рис.5.13,а),

возможно утонение стенки на участке

перехода вследствие смещения стержня.

Рекомендуется делать сопряжения

радиусами, описанными из разных центров

(рис.5.13.б,в). Обычно наружный радиус

сопряжения делают от 0,7 до 1 внутреннего

радиуса.

2)s

описанными из одного центра (рис.5.13,а),

возможно утонение стенки на участке

перехода вследствие смещения стержня.

Рекомендуется делать сопряжения

радиусами, описанными из разных центров

(рис.5.13.б,в). Обычно наружный радиус

сопряжения делают от 0,7 до 1 внутреннего

радиуса.

Р ис.5.13

ис.5.13

При определении радиусов сопряжения

внешних стенок различной толщины

(рис.5.13,в) можно пользоваться соотношением

S0 = 0.5(S-s),

где S и s

соответственно толщины разных стенок.

На рис 5.13,г,д приведены варианты сопряжения

внутренних стенок с наружной. Стенки с

большой разницей сечений целесообразно

соединять клиновидным переходным

участком длиной l

![]() 5(S+s)

толщин сопрягаемых стенок (рис.5.13,д).

5(S+s)

толщин сопрягаемых стенок (рис.5.13,д).

При резком переходе от тонкой стенки к толстой возникают усадочные напряжения в результате могут образовываться трещины. Для предотвращения данного явления необходимо предусматривать плавные переходы от одной стеки к другой (рис.5.14,а,б ).

Рисунок 1

Рис.5.14.

На Рис.5.14,в-д, приведены варианты сопряжения стенок с бобышками. В профильной проекции бобышки сопрягают со стенками уклонами от 1: 1 до 1:2 и радиусами R=2S, где S толщина стенки. В плановой проекции сопряжения выполняют радиусами R=(3-5)S (Рис.5.14,д).

Найденные из приведённых соотношений радиусы сопряжений стенок и бобышек округляют до ближайших стандартных размеров (R=1,2,3,5,8,10мм.), так как небольшое изменение радиусов сопряжений мало влияет на качество отливки, то рекомендуется унифицировать радиусы. Преобладающий радиус переходов на чертеже детали не проставляют, указывая его на поле чертежа (в технических требованиях) надписью. Неуказанные радиусы 5мм.

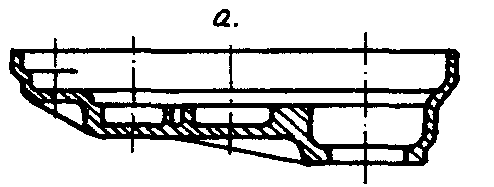

Конструкция литой детали должна иметь наиболее простую конфигурацию. Должна быть обеспечена минимальная толщина стенки и её равномерность, конструкция должна исключать применение дополнительных стержней, затрудняющих извлечение модели из литейной формы после формовки смеси. Рис.5.15.

Рис. 5. 15 Детали корпуса редуктора

а.) Корпус б). Крышка корпуса редуктора

. Не рекомендуется при изготовлении литых корпусных деталей применять дополнительные разъёмы при формовке, так как при этом снижается точность размеров отливки, увеличивается трудоёмкость изготовления и затрудняется применение формовочных машин. Эти особенности должен учитывать конструктор при конструировании деталей изготавливаемых литьём в песчаные формы. Не допускается в отливке наличие узких и глубоких выемок и углублений, усложняющих извлечение из них формовочной смеси (рис.5.16,а).

Приливы, бобышки, кронштейны и другие выступающие части не должны мешать извлечению модели из формы. Бобышки, имеющиеся в конструкции корпуса редуктора, рекомендуется объединять в одну общую

Рис.5.16

Рис.5.16

плоскость (рис.5.16,б), что упрощает изготовление модели. Имеющиеся на корпусе приливы, выполняющие после механической обработки функции установочных поверхностей, необходимо располагать в одной плоскости (рис.5.16 ,в). Расположение приливов в одной плоскости упрощает механическую обработку и увеличивает точность сопряжения с установочной поверхностью. Перед механической обработкой детали подвергаются рентгеноконтролю, для выявления микротрещин, усадочных раковин, рыхлот.