- •Введение

- •Глава 1. Оборудование ствола скважины

- •1.1.Конструкция скважины

- •1.2. Обсадные трубы

- •Размеры резьбовых соединений обсадных труб по гост 632

- •Механические свойства труб и муфт

- •1.3. Обсадные трубы, применяемые в мире

- •1.4 Расчет обсадных колонн

- •1.5. Насосно-компрессорные трубы

- •Механические свойства труб и муфт

- •Насосно-компрессорные трубы по гост 633

- •Размеры и масса безмуфтовых труб нкб1

- •1.6 Насосно-компрессорные трубы, применяемые в мире

- •Механические характеристики материалов для нкт по api Spec 5в, 5вc, 5вx

- •1.7 Расчет насосно-компрессорных труб

- •Глава 2. Оборудование устья скважин

- •2.1 Колонные головки

- •2.2 Фонтанная арматура, ее схемы и назначение

- •2.3 Основные типы и конструкции фонтанной арматуры

- •2.4 Запорные устройства фонтанной арматуры.

- •2.5. Фланцевые соединения фонтанной арматуры.

- •Глава 3. Комплекс специального подземного скважинного оборудования.

- •3.1 Скважинные уплотнители – пакеры.

- •3.2. Якори

- •3.3. Разъединитель колонны

- •3.4. Телескопическое соединение

- •3.5. Канатный инструмент и оборудование для проведения работ

- •3.6. Скважинные клапаны

- •Глава 4. Оборудование для освоения скважины

- •4.1 Методы освоения эксплуатационных и нагнетательных скважин

- •4.2 Оборудование для освоения эксплуатационных и нагнетательных скважин

- •Глава 5. Оборудование для обработки призабойной зоны скважины

- •5.1. Оборудование для поддержания пластового давления и вытеснения продукции скважин водой и газом.

- •5.2 Оборудование для термического воздействия на пласт

- •5.3 Оборудование для химического воздействия на пласт

- •5.4 Оборудование для гидравлического разрыва пласта

- •5.4 Новые виды воздействия на призабойную зону пласта

- •Глава 6.Оборудование для проведения ремонтных работ на скважинах

- •6.1 Грузоподъемное оборудование

- •6.2 Инструмент для выполнения спускоподъёмных операций

- •6.3 Средства механизации для спускоподъёмных операций

- •6.4 Наземное технологическое оборудование

- •6.5 Оборудование для ликвидации аварий и инструмент для ловильных работ

- •Глава 7. Оборудование для сбора, подготовки и транспортировки добываемого газа.

- •7.1. Система сбора и подготовки газа и конденсата

- •7.2. Оборудование для сбора и подготовки газа и конденсата

- •Сепараторы.

- •Теплообменное оборудование.

- •Абсорбционно-десорбционное оборудование.

- •Оборудование, установки и устройства для получения холода

- •7.3. Расчет сосудов для сбора и подготовки газа и конденсата

- •Запасы прочности и допускаемые напряжения.

- •Расчетные формулы для определения толщины стенки сосуда.

- •Определение толщины стенки днищ и крышек сосудов.

- •Проверочный расчет сосудов под давлением.

- •Расчет цилиндрических горизонтальных сосудов.

- •Учет ослабления сосудов вырезами.

- •Условие укрепления шва.

- •Учет ветровых и сейсмических нагрузок на сосуды и аппараты.

- •Особенности расчета и проверки теплообменных аппаратов.

- •7.4. Нефтепромысловые трубы и запорная арматура, применяемая на газовых промыслах

- •Механические характеристики трубных сталей

- •7.5. Насосные и компрессорные станции системы сбора и подготовки продукции добывающих скважин.

- •Типоразмеры модульных многофазных станций

- •Компрессорная установка 5вкг-10/6

- •Компрессорные установки 7вкг-30/7 и 7вкг-50/7

- •Компрессорные установки 7вкг-30/7 и 7вкг-50/7

- •Компрессорная установка 6гв-18/6-7

- •7.6. Оборудование для защиты от коррозии системы сбора и подготовки продукции добывающих скважин.

- •Установки для приготовления и дозировки реагентов

- •Оборудование и приборы для защиты от коррозии.

- •Список литературы

5.4 Новые виды воздействия на призабойную зону пласта

Волновое, гидроакустическое, биологическое и другие виды воздействия.

Результативным является способ управляемого волнового воздействия с последующими циклическими депрессиями, включающий подачу по колонне насосно-компрессорных труб жидкого рабочего агента в сопло струйного аппарата (СА) и гидроимпульсную обработку призабойной зоны пласта (ПЗС) рабочим агентом с откачкой из скважины продукции пласта СА. Этот способ позволяет активно воздействовать на призабойную зону скважины, способствуя интенсификации процесса откачки жидкой среды из скважины. Однако в нем при переводе работы с одного режима работы (гидроимпульсной обработки прискважинной зоны) к следующему (откачке среды из скважины), требуется проведение достаточно сложной процедуры перенастройки оборудования, что снижает эффективность использования установки в целом. Кроме того, не в полной мере реализуются возможности применяемого оборудования при откачке среды из скважины струйным аппаратом.

Таким образом, эффективность данного способа может быть повышена за счет интенсификации использования оборудования, снижая его непроизводительные простои и интенсифицируя процесс управляемого волнового воздействия на призабойную зону скважины.

Это достигается тем, что во время гидроимпульсной обработки фиксируют момент выхода кольматирующих частиц на поверхность вместе с рабочим агентом, после чего завершают гидроимпульсную обработку призабойной зоны скважины. Гидроимпульсное устройство устанавливают на высоте 2…5 м выше верхнего уровня интервала перфорации.

Глава 6.Оборудование для проведения ремонтных работ на скважинах

Целью подземного ремонта скважин (ПРС) является проведение работ необходимых для:

- восстановления работоспособности внутрискважинного оборудования и собственно скважины;

- предупреждения отказов и повышения долговечности эксплуатации оборудования и скважины;

- повышения дебита скважины до первоначального или превышающего первоначальный уровень.

При этом под скважиной подразумевается не только скважина и обсадная колонна, но и зона перфорации и прилегающая зона пласта.

Все работы проводимые в скважине подразделяются на следующие виды ремонтов:

- текущий ремонт;

- капитальный ремонт;

- работы по повышению нефтеотдачи пласта.

Оборудование для выполнение ПРС можно разделить на наземное и скважинное. В свою очередь наземное оборудование подразделяется на Оборудование общего назначения и Специальное оборудование. Агрегаты подъемные с использованием развинчиваемых труб и агрегаты с непрерывной трубой относятся к оборудованию общего назначения.

6.1 Грузоподъемное оборудование

Грузоподъемное оборудование предназначено для проведения спуско подъемных операций и состоит из вышек (матч), талевых систем, лебедок и их привода, которым, чаще всего, является двигатель транспортного средства. Параметры грузоподъемного оборудования определяются массой спускаемого инструмента и, следовательно, глубиной спуска и конструкцией скважинного оборудования.

Вышки и мачты служат для подвески талевой системы, поддержания колонны труб или штанг в скважине, отвода поднятой свечи труб или штанг от оси устья и складирования их на период ремонта. Вышки, имеющие три и более несущих элемента (ноги), относятся к башенным, а одна или две – мачтовые. Для подземного ремонта в основном используются мачтовые вышки. На промыслах используют подъемные сооружения двух видов: стационарные и передвижные, которые монтируют в транспортном положении на специальных тележках.

К стационарным сооружениям относятся различного типа вышки и мачты (двуножки). Вышки изготавливают из сортового проката или из отработанных бурильных и насосно-компрессорных труб. Стационарные вышки или мачты используются всего 2-3% календарного времени в году. В основном их применяют на труднодоступных участках месторождений, технические характеристики применяемых вышек башенного типа представлены (таблица 6.1.[25]). Иногда это могут быть буровые вышки.

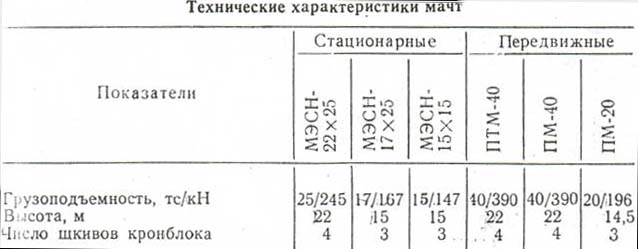

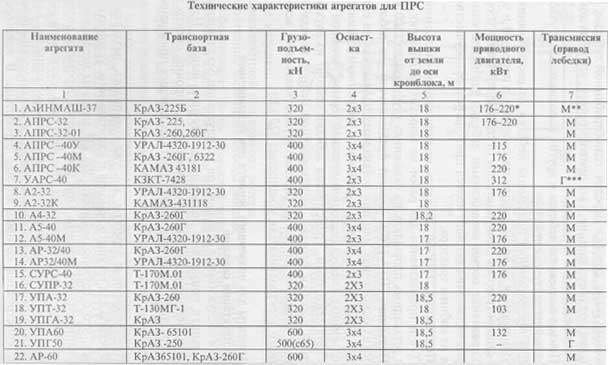

Таблица 6.1.

В последнее время пользуются практически только передвижными мачтами и передвижными агрегатами с мачтами или вышками для ремонта скважин.

К основным параметрам, определяющим конструкцию мачты, относятся грузоподъемность Р и высота Н. Технические характеристики мачт представлены (таблица 6.2.[25]).

Таблица 6.2.

Мачта позволяет устанавливать трубы за палец, а в некоторых из них (МЭСН-22х25) - свечи из двух труб.

Расчет вышки.

На вышку действуют нагрузки: 1) вертикальные — вес груза на крюке QK, вес талевой системы QT, натяжение мертвого и ходового концов РМ и Рx, вес вышки GB; 2) горизонтальные - горизонтальная составляющая от веса труб, установленных за палец, и ветровые РВ. Расчет вышки производится по максимальной ветровой нагрузке (ураганный ветер), во время которого нагрузка с крюка должна быть снята. Разрешается работать при скорости ветра до 25 м/с, который дает до 30% дополнительной нагрузки на стержни вышки. Эти нагрузки распределим на 3 группы и увеличим их соответствующими коэффициентами запаса (n11,1; n21,5; n31,3):

QI = (QT+GB) n1;

QII =(QK+Px+PM n2;

QIII=PB n30,3(QK+Px+PM) n3.

Общая расчетная нагрузка

Qp = QI+ QII + QIII

должна быть не больше допустимой максимальной кратковременной нагрузки, которая обычно на 55-60% больше номинальной (приводится в паспорте).

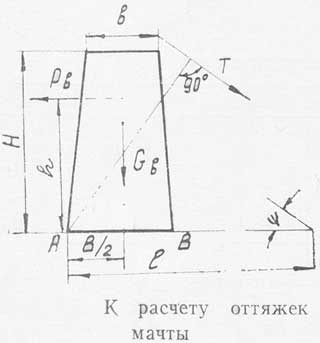

Расчет оттяжек вышки производят с учетом горизонтальных нагрузок. Для этого по панелям, согласно методике [1], находят ветровые нагрузки, их равнодействующую и место ее приложения (рис. 6.1.[1]). Момент относительно точки А

![]()

где GB – собственный вес вышки,

Вив - сторона нижнего и верхнего оснований вышки,

Рис. 6.1. |

Т - натяжение в оттяжке, h - высота точки приложения равнодействующей ветровой нагрузки,

Рв - суммарная ветровая нагрузка на вышку, I - расстояние места заделки оттяжки от опоры А, ψ - угол между направлением оттяжки и горизонталью. Из уравнения моментов относительно точки А следует, что оттяжка не нужна при

|

![]()

Т определяется из уравнения моментов относительно точки А и берется с запасом в 1,5-2 раза.

Напряжение в проволоках каната оттяжки должно быть

![]()

где δ - диаметр проволоки оттяжки,

i - количество проволок,

σВ - предел прочности на растяжение материала проволоки,

п - запас прочности, равный 45.

В случае установки труб за палец добавляются следующие нагрузки:

1) горизонтальная

составляющая от веса труб РТ,

установленных

за палец под углом α≥80о

к горизонту,

![]() ;

;

2) половина ветровой нагрузки от труб, установленных за палец, РВ'.

Произведение (Р +РВ)h' (h'-высота установленных труб, равная высоте расположения пальца вышки) включается в уравнение моментов относительно точки А и оказывает влияние на величину расчетного усилия в оттяжке.

При установке двух ярусов оттяжек усилия в них принимают приблизительно одинаковыми для обоих ярусов.

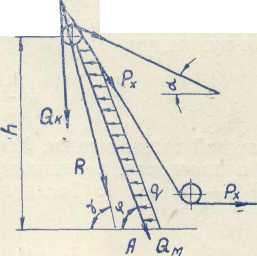

Расчет мачты Мачта ВА (рис. 6.2.[1]) наклонена под углом φ и укреплена растяжкой,

направленной под углом α к горизонтали.

На крюк мачты действует нагрузка QK, а натяжение ходового конца Рх частично уравновешивает мачту. Сжимающее мачту усилие QM и усилие в растяжке Т находят следующим образом:

силы QK и Рх заменяют равнодействующей R, направленной под углом γ к горизонтали;

QM и Т находят, раскладывая усилие R на направления мачты и оттяжки.

Рис. 6.2.Расчетная схема мачты

По усилию Т проверяют условия работы оттяжки, используя выражение для напряжения в проволоках каната.

Из (рис. 6.2.) видно, что с удалением оттяжного шкива от скважин уменьшаются QM и Т.

Неработающую мачту проверяют на равномерно распределенную ветровую нагрузку q, определяемую по формуле

![]()

где Рв - суммарная ветровая нагрузка на мачту,

h - высота мачты.

Нижнее основание мачты считают закрепленным, а верх заделанным шарнирно. Для такой балки максимальный момент изгиба

![]()

будет посередине.

Если трубы установлены за палец мачты, при подсчете изгибающего момента Ммах необходимо учесть сосредоточенную силу (РТ'+РВ') (см. расчет вышки).

Напряжения в ногах мачты при работе в условиях сильного ветра

![]()

где FН - площадь поперечного сечения ноги мачты по металлу,

W - момент сопротивления ноги изгибу,

φ - коэффициент продольного изгиба (дается в справочниках в зависимости от гибкости стержня λ).

![]()

где l - длина ноги между опорами (поясами),

i - радиус инерции сечения ноги,

Здесь D и d - наружный и внутренний диаметры ноги, а fотв - площадь отверстий, выполненных в сечении.

Подсчитанное напряжение в ногах мачты должно, быть в 1,3 раза меньше σТ.

В случае двуногой мачты при угле наклона ног мачты к горизонту α в плоскости мачты

![]() .

.

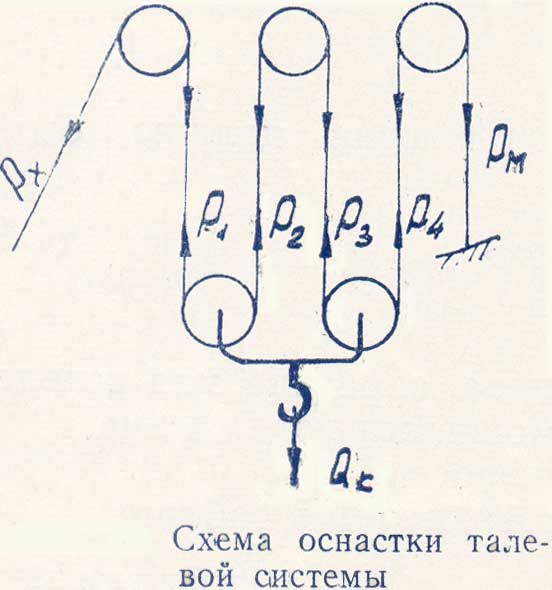

Талевая система - это полиспаст, состоящий из неподвижных шкивов (кронблока) и подвижных шкивов (талевого блока), крюка и талевого каната.

Кронблок устанавливается на верхней площадке вышки или мачты, талевый блок подвешивается на талевом канате, один конец которого после оснастки прикреплен к барабану подъемной лебедки, а другой – к раме вышки или талевому блоку. Крюк подвешивается к нижней серьге талевого блока.

Силу подъема груза при любой оснастке определяют из выражения

Р = Q/n,

где Q – вес поднимаемого груза; n - число струн оснастки талей. Длина каната, наматываемого на барабан, равна L = nA,

где А – высота подъёма груза.

С учетом сил сопротивления в талевом механизме величина фактической силы равна

P = Qnh,

где h - к.п.д. талевого механизма, который зависит от числа роликов.

Число роликов 1 2 3 4 5 6 7 8 9 10

К.п.д. 0,97 0,94 0,92 0,90 0,88 0,87 0,85 0,84 0,82 0,81

Рис. 6.3. |

Количество шкивов талевого и кронблока определяют оснастку талевой системы и обозначаются, например 2х3, где 2 – число шкивов талевой блока и 3 – число шкивов кронблока, соединенных с талевым блоком (т.е. исключая дополнительные шкивы). Схема оснастки талевой системы 2х3 приведена на (рис. 6.3.[1]). Нагрузка на каждую ветвь каната будет неодинаковой. При подъеме груза наибольшее натяжение Рх будет на ходовом конце, наименьшее Р – на мертвом, закрепленном конце. При спуске наоборот. |

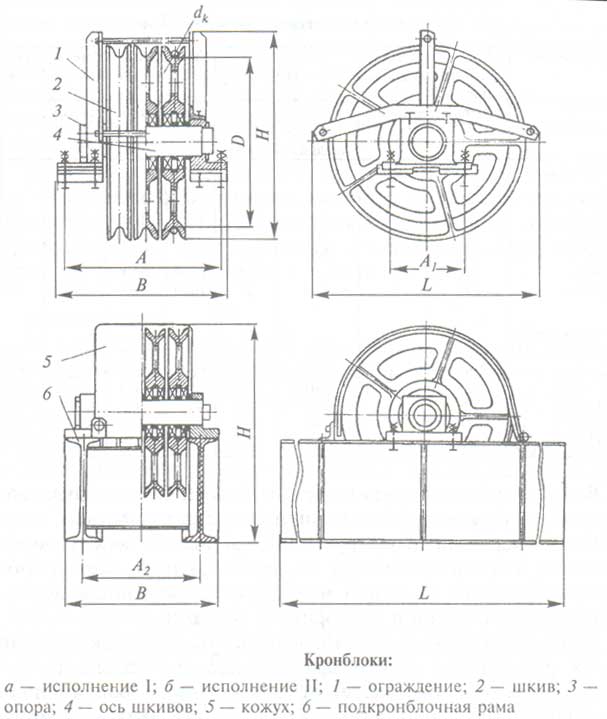

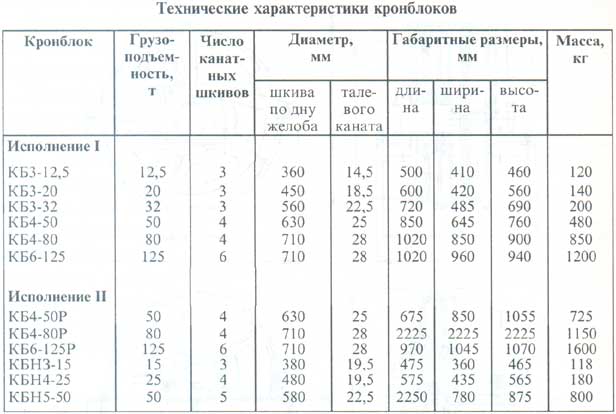

Кронблоки (рис. 6.4., таблица 6.3.[2]) эксплуатационные являются неподвижной частью талевой системы: КБН – предназначены для работы в районах с умеренным климатом; типа КБ – в умеренном и холодном климате, которые изготавливаются двух видов (исполнение I и II).

- исполнение I – для передвижных подъемных установок – и стационарных эксплуатационных мачт;

- исполнение II – с подкронблочной рамой для стационарных эксплуатационных вышек.

Рис. 6.4. |

всех грузоподъёмностей не отличаются друг от друга. Шкивы у всех кронблоков расположены на одной неподвижной оси, покоящейся на опорах и закрепленной стопорными болтами. Канатные шкивы, посаженные на ось на двух роликоподшипниках, разделяются друг от друга стопорными кольцами. В кронблоке кроме шкивов, связанных с талевым блоком, имеются шкивы для работы с тартальной и вспомогательной лебедкой по одному на каждую лебедку. Кронблоки обозначаются следующим образом: первые две буквы КБ сокращение слова кронблок, затем идет цифра обозначающая количество шкивов |

для талевой системы (исключая вспомогательные для тартания и вспомогательной лебедок), затем его грузоподъёмность в тоннах.

Таблица 6.3.

В зависимости от грузоподъемности кронблоки выпускаются с различным числом канатных шкивов, устанавливаемых на подшипниках качения. Конструктивно кронблоки

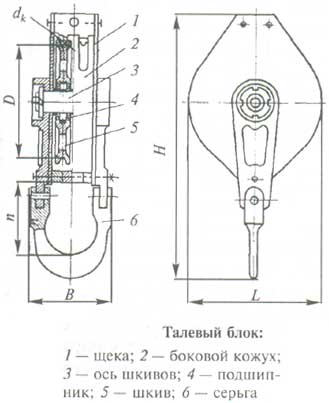

Талевые блоки – подвижная часть талевой системы при спускоподъёмных операциях, предназначены для работы в районах с умеренным климатом (тип БТН) и с умеренным и

Рис. 6.3. |

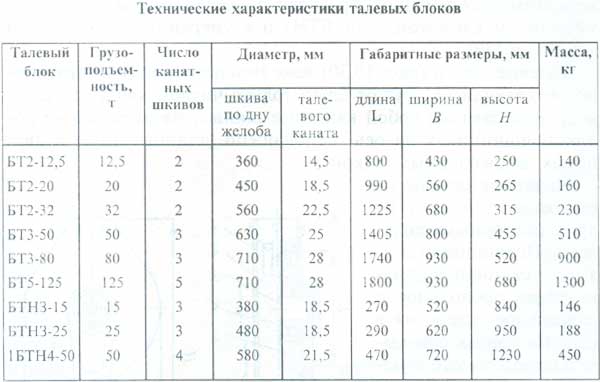

холодным климатом [14]. Талевые блоки (рис. 6.5., таблица 6.4.[2]) всех типоразмеров (конструктивно отличающиеся друг от друга только числом канатных шкивов) представляют собой канатные шкивы, насаженные на роликоподшипниках на ось, неподвижно установленную в двух щеках, закрепленных гайкой. По аналогии с кронблоками канатные шкивы талевого блока имеют боковые крышки, предохраняющие от попадания грязи и вытекания смазки. В настоящее время используются конструкции совмещающие талевые блоки и крюки, называемые крюкоблоками. В этом случае серьга отсутствует, щеки талевого блока удлиняются и соединяются непосредственно с подвеской крюка. Конечная конструкция получается проще и меньше в высотном габарите.

|

Таблица 6.4.

Подъёмные крюки относятся к подвижной части талевой системы, предназначены для подвешивания на них штропов, трубных или штанговых элеваторов, вертлюгов и других приспособлений при монтаже, демонтаже наземного оборудования.

Крюки КН предназначены для работы в районах с умеренным климатом, а КР – для умеренного и холодного климата.

Крюки изготавливаются двух типов: однорогие ( исполнение I) грузоподъёмностью 12,5 и 20 т; трехрогие (исполнение II) грузоподъёмностью от 32 до 125 т.

Крюк состоит из рога, подвески и серьги.

Рог кованный включает сменное седло с защелкой для фиксирования седла при спуско-подъёмных операциях.

Подвеска, соединяющая рог крюка с серьгой, состоит из литого стального корпуса, пружины, ствола, установленного на упорном подшипнике. Конструкция подвески допускает свободное вращение рога крюка со стволом, как под нагрузкой, так и без нагрузки. Пружина обеспечивает перемещение отвинчиваемой или свинчиваемой трубы (свечи).

К талевой системе так же относится ограничитель подъёма талевого блока и механизм крепления неподвижной ветви талевого каната. Ограничитель подъёма талевого каната служит для предотвращения возможности соударения талевого и крон блоков в процессе эксплуатации. Ограничитель представляет собой механизм, устанавливаемый под кронблоком, и включающий тормоз лебедки при подъёме блока выше положенного хода. Расстояние между кронблоком и механизмом ограничения определяется тормозным путем талевого блока на максимальной скорости подъема.

Подъёмники – один из основных элементов подъёмного комплекса, который определяет грузоподъёмность установок, наряду с талевой системой. Подъёмник – механическая лебедка, монтируемая на тракторе, автомашине или отдельной раме.

Подъёмник Азинмаш-43П – выполнен на базе гусеничного болотоходного трактора или обычного трактора. Основными узлами подъёмника являются трансмиссия, лебедка, пневматическая система и система управления.

Трансмиссия подъёмника состоит из четырехскоростной реверсивной коробки перемены передач, приемный вал которой посредством муфты соединен с валом вывода мощности трактора.

Лебедка однобарабанная, Все узлы и механизмы лебедки – барабанный вал в сборе, приводной вал, тормозная система, храповое устройство, а также ограждение и кожухи собраны в цельносварной станине коробчатого типа.

Для перемотки тартального каната с барабана лебедки на вспомогательный на конце приводного вала установлен клиноременной шкив.

Пневмосистема подъёмника предназначена для управления фрикционной муфтой включения барабана, усиления тормоза, переключения скоростей в коробке передач и управления сцеплением двигателя.

Лебедка подъёмная ЛПТ-8 (модификация установки УПТ-32, в отличие от которой она не имеет собственной вышки и комплектуется цепным колесом для привода ротора и безопасной катушкой для подтаскивания тяжестей к устью скважины) на базе трактора, предназначена для ремонта скважин глубиной до 2500 м. Подъемник ЛПР-60 является модификацией подъёмника ЛПТ-8. Основными узлами подъёмной лебедки являются: трансмиссия, лебедка электропневматическая и пневматическая система управления.

Одним из основных узлов лебедки являются тормоза. Тормоза применяются одно и двух ленточные. Двухленточные в свою очередь конструктивно исполняются на одном шкиве, на двух шкивах расположенных рядом и на двух шкивах расположенных по разным краям барабана лебедки. Для включения барабанного вала лебедок применяют фрикционные муфты как шиннопневматические, так и дисковые, так же управляемые с помощью пневматики.

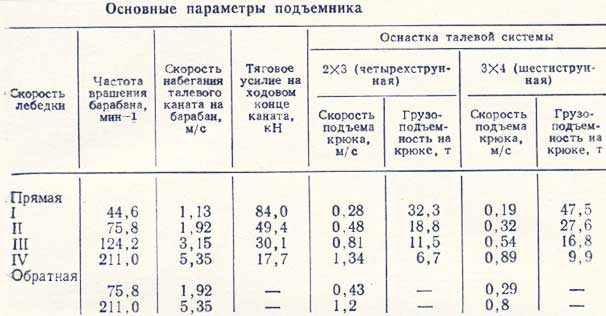

Лебедка подъёмная ЛПР-10Э предназначена для спуско-подъёмных операций с насосно-компрессорными и бурильными трубами, а также для привода ротора в процессе освоения, текущего и капитального ремонтов скважин, оборудованных стационарными вышками и расположенных на приэстакадных площадках или на отдельных морских основаниях. Основные параметры талевой системы ЛПР-10Э (таблица 6.5.[6]).

Таблица 6.5.

Лебедка укомплектована средствами механизации работ: автоматом АПР-2ГП с гидроприводом для свинчивания и развинчивания насосно-компрессорных труб; гидравлическим подвесным ключом КГП для свинчивания и развинчивания бурильных труб; специальным гидрораскрепителем для крепления и раскрепления бурильных труб и катушкой-лебедкой с гидроприводом для механизации вспомогательных работ.

Лебедка ЛПР-11Э предназначена для ремонта и освоения скважин глубиной до 3500 м при наличии стационарных подъёмных сооружений. Лебедка смонтирована на раме, для удобства транспортирования из двух частей, соединенных между собой. На одной из частей рамы смонтирован силовой привод – электродвигатель с коробкой передач, компрессор со станцией управления. На второй части рамы смонтированы трансмиссионный барабанный вал, промежуточный вал привода ротора, пневмораспределитель.

Подъёмник ЛПР-110Э предназначен для работ на морских основаниях или при эстакадных площадках на скважинах глубиной до 5000 м в районах с умеренным климатом. В Подъёмнике имеется гидродинамический тормоз, основной тормоз двух ленточный. Трансмиссия лебедки состоит из двухскоростной коробки передач, двухскоростной цепной передачи и цепной передачи на ротор.

Установка УПБ-100 предназначена для спуско-подъёмных операций, привода ротора в процессе освоения скважин, текущего и капитального ремонта нефтяных и газовых скважин, расположенных на приэстакадных площадках или отдельных основаниях.

Мощность подъёмника при его работе должна быть близка к номинальной, чтобы выдерживалось соотношение

N = Qkk/h = idem

где N – номинальная мощность двигателя подъёмника,

h – к.п.д. подъёмника и талевой системы,

Qk – вес груза на крюке,

k – скорость подъёма крюка.

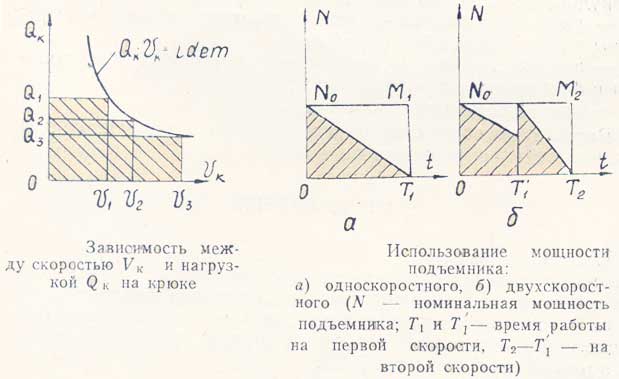

Принимая h постоянным, Qkk = idem

В процессе подъёма НКТ вес колонны постепенно уменьшается, и для того, чтобы выдерживать постоянным Qkk , необходимо после подъёма и выброса каждой трубы увеличивать скорость. Последнее легко осуществимо в приводах с двигателями постоянного тока или гидроприводах. В обычных же приводах с дизельным двигателем необходимо переключение скоростей подъёма и тогда мощность подъёмника будет использоваться не полностью (заштрихованная площадь (рис. 6.4.[25])).

Графики использования мощности на подъём колонны труб для односкоростного и двухскоростного подъёмников показаны (рис. 6.5а. и 6.5б. [25]) соответственно (N – мощность, Т – время подъёма). Из-за уменьшения веса линия NоТ1 пойдет наклонно (фактически это будет ступенчатая линия с числом ступеней, равным числу выброшенных

Рис 6.4. Рис. 6.5.

на мостки труб, близкая к прямой). Заштрихованная площадь (рис. 6.5а.) представляет собой полезную работу А = NоТ1/2 и составляет половину площади прямоугольника

ОNоМ1Т1. Коэффициент использования мощности подъёмника

1 = (площ ОnоТ1)/(площ ОnоМ1Т1) 0,5.

В случае двухскоростного подъёмника (рис. 6.5б.) полезная работа (заштрихованная площадь), а следовательно, и коэффициент использования мощности возрастают. А.С.Вирновским доказано, что коэффициент максимального использования мощности подъёмника

max = m/(m+1),

где m – число скоростей.

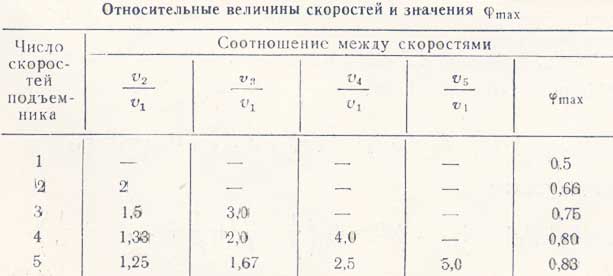

При этом между скоростями подъёмника должно быть соотношение

k/1= m/( m – (k-1)),

где k – определяемая скорость,

1 – первая скорость подъёмника, определяемая исходя из грузоподъёмности и мощности подъёмника,

k – порядок определяемой скорости.

Расчеты относительной величины скоростей и значений max сведены в (таблица 6.5.[25]).

Таблица 6.5.

Из таблицы видно, что увеличение

max с возрастанием числа скоростей более 5 невелико. Конструкция же подъёмника при этом чрезвычайно усложняется.

При работе подъёмника на крюке кроме труб поднимается груз Qт (вес талевого блока, каната и крюка) и коэффициент использования мощности несколько изменяется в сторону увеличения.

Агрегат подземного ремонта скважин в отличие от подъёмника оснащен вышкой и механизмом для её подъёма и спускания. Нашей промышленностью серийно выпускается широкий спектр таких агрегатов, основные характеристики которых приведены (таблица 6.6.[2]).

В агрегат для текущего ремонта скважин включена вышка с талевой системой, подъёмник, автоматический или ручной ключи.

Агрегаты для освоения скважин дополнительно имеют на подъёмнике тартальный канат значительной длины для присоединения к нему тартальной желонки ил сваба.

Агрегат для капитального ремонта, кроме перечисленного выше оборудования, имеет ротор для вращения труб и промывочный насос для подачи жидкости с целью выноса выбуренной породы.

Аргегат А-50У предназначен для освоения и ремонта нефтяных и газовых скважин. Он

Таблица 6.6.

выполняет следующие операции: спуск и подъём насосно-компрессорных и бурильных труб, свабирование и тартание, разбуривание цементной пробки в трубах диаметром 141 – 168 мм.

Агрегат смонтирован на шасси автомобиля КрАЗ-257, в качестве привода используется ходовой двигатель мощностью 210 л.с. На агрегате смонтирована телескопическая мача высотой 22,4 м, которая выдвигается при помощи лебедки. В рабочем положении мачта устанавливается под углом 6о к вертикали и расчаливается шестью канатами.

Особенностью агрегата является использование двух барабанной лебедки с буровым и тартальным барабанами, что позволяет повысить производительность труда. Кроме того, агрегат оборудован гидроприводным ротором, предназначенным для выполнения буровых работ. Промывочный насос 9МГР монтируют отдельно (на прицепе). В комплект поставки входят механизмы для свинчивания-развинчивания НКТ с гидравлическим приводом. Управление лебедкой агрегата пневматическое.

Выбор подъёмника или агрегата для ремонта скважины и расчет его использования.

В зависимости от вида ремонта подбирают тип агрегата.

Подсчитывается максимально возможный вес труб (иногда с жидкостью)

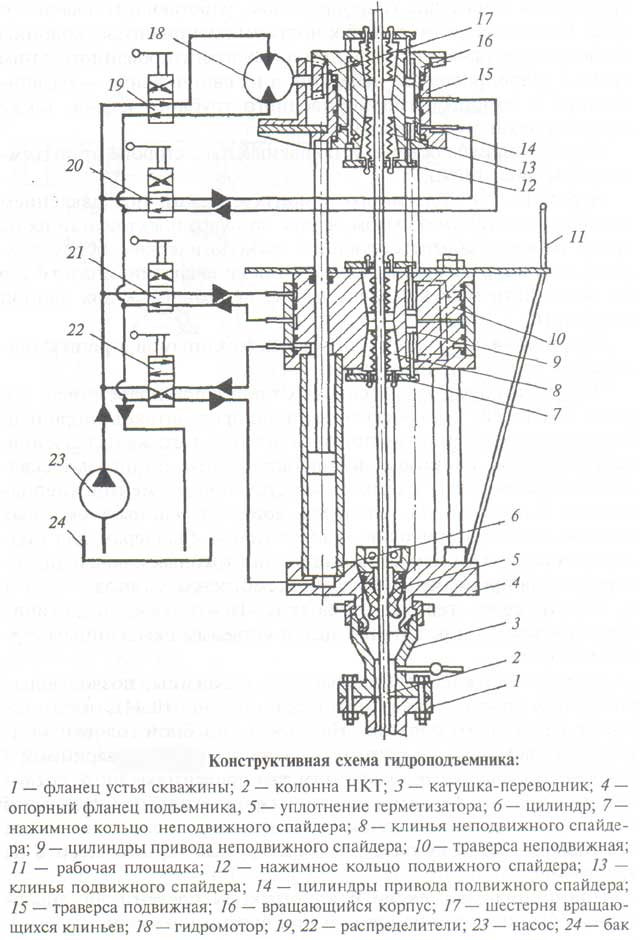

Оборудование для ремонта скважин под давлением необходимо когда скважина способна фонтанировать. Для осуществления такого процесса необходимы, во-первых, устройства для герметизации устья, способные при этом пропускать без утечек газа или жидкости спускаемые или поднимаемые трубы, и, во-вторых, устройства для спуска и для подъёма колонн труб. Оборудование это полностью гидрофицировано на основе гидростатического привода [15,16]. Типичным исполнением гидроприводного подъёмника является конструкция (рис. 6.6.[2]), монтируемая на устье скважины. Главные узлы такого подъёмника – спайдеры, вращатель (трубный ключ), подъёмник, герметизаторы.

Рис. 6.6.

Все основное оборудование, составляющее агрегаты для текущего ремонта скважин под давлением с герметизированным устьем, построено на гидроприводе, машинах и механизмах, используемых в нефтегазопромысловом и буровом оборудовании.

Оборудование для работы с колоннами непрерывных труб имеет ряд преимуществ:

- обеспечение герметичности устья скважины на всех этапах выполнения внутрискважинных операций;

- возможность осуществления работ в нефтяных и газовых скважинах без их предварительного глушения;

- обеспечение циркуляции технологической жидкости на всех этапах выполнения внутрискважинных операций, в том числе во время спускоподъёмных операций;

- отсутствие необходимости освоения и вызова притока скважин, в которых выполнялись работы с использованием колонны гибких труб;

- безопасность проведения спускоподъёмных операций, так как в данном случае не нужно осуществлять свинчивание-развинчивание резьбовых соединений и перемещать НКТ на мостки и др.

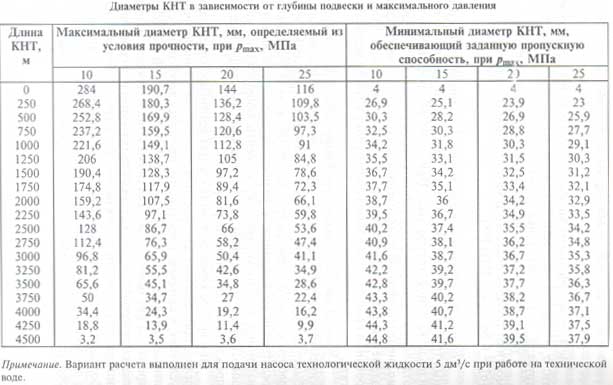

Главными параметрами агрегатов подземного ремонта, использующих колонну непрерывных труб являются диаметр и длина колонны гибких труб и агрегата. Именно они влияют на остальные параметры, конструкцию агрегата и его компоновку. Например, диаметр и длина колонны труб определяет диаметр барабана и тяговое усилие. Эти же показатели существенно влияют и на давление насосов, перекачивающих технологическую жидкость, и компоновку агрегата, от которой зависит тип монтажной базы.

Значения используемых диаметров труб в зависимости от глубины подвески и максимального давления приведены (таблица 6.7.[2]).

Таблица 6.7.

Агрегатами для работы с колоннами непрерывных труб (КНТ) называются наборы оборудования, позволяющие выполнять все технологические операции при подземном ремонте скважин:

- транспортные операции по доставке оборудования на место проведения работ;

- спуск и подъём колонны непрерывных труб;

- подготовка и доставка технологической жидкости;

- собственно подземный ремонт – промывка пробок, сбивка клапан, закачка жидкости;

- операции по восстановлению свойств жидкости (иногда эта группа операций может не выполнятся).

Некоторые агрегаты позволяют осуществлять только спускоподъёмные операции, поэтому при их использовании необходимо иметь дополнительное оборудование.

Существуют различные компоновки агрегатов, смонтированных на автомобильном шасси по местоположению кабины оператора:

- за кабиной водителя;

- на корме агрегата;

- между барабаном для НКТ и транспортером.

Монтаж оборудования агрегата на прицепе (типа трейлера) позволяет значительно сократить долю стоимости транспортной базы в общей стоимости агрегата, значительно упростить его компоновку.

В агрегатах для работы с КНТ реализуют обычно два направления оформления узлов крепления транспортера в рабочем положении.

Первое решение - использование специальной опоры, которая удерживает транспортер и опирается на грунт четырьмя опорными плитками.

Второе решение – монтаж транспортера непосредственно на герметизатор устья.

Одним из ответственных узлов агрегата является транспортер или инжектор. Сложились два направления в конструировании транспортеров – с одной и двумя тяговыми цепями, снабженными плашками, взаимодействующими с КНТ. Плашки прижимаются к гибкой трубе с помощью гидравлических цилиндров.

В комплект барабана для КНТ входит и ее укладчик – устройство для обеспечения ровной укладки витков трубы при её разматывании и наматывании.

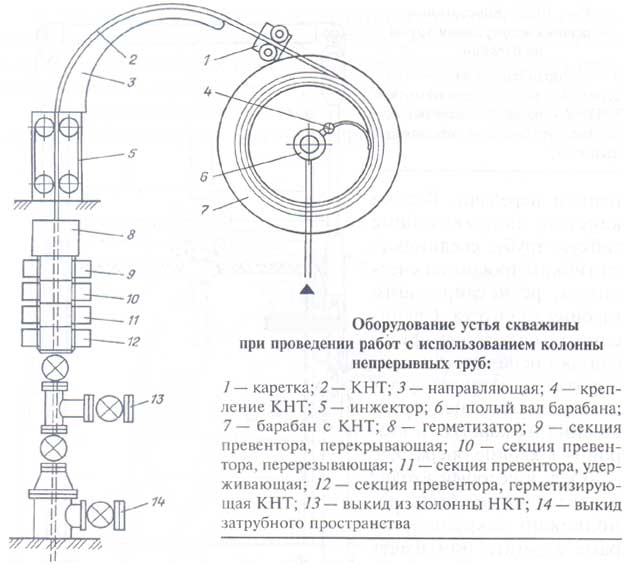

Оборудование устья скважины при проведении работ с использованием КНТ содержит эксплуатационную арматуру, используемую на данной скважине (рис. 6.7.[2]).

Рис. 6.7.

Практически во всех применяемых в настоящее время комплексах оборудования используют плашечные превенторы с механическим или гидравлическим приводом. При этом конструкции исполнительной части превенторов – корпуса и плашки – практически идентичны.

Основное назначение герметизатора – это изоляция внутренней полости скважины и колонны лифтовых труб от внешней среды.