- •Введение

- •Глава 1. Оборудование ствола скважины

- •1.1.Конструкция скважины

- •1.2. Обсадные трубы

- •Размеры резьбовых соединений обсадных труб по гост 632

- •Механические свойства труб и муфт

- •1.3. Обсадные трубы, применяемые в мире

- •1.4 Расчет обсадных колонн

- •1.5. Насосно-компрессорные трубы

- •Механические свойства труб и муфт

- •Насосно-компрессорные трубы по гост 633

- •Размеры и масса безмуфтовых труб нкб1

- •1.6 Насосно-компрессорные трубы, применяемые в мире

- •Механические характеристики материалов для нкт по api Spec 5в, 5вc, 5вx

- •1.7 Расчет насосно-компрессорных труб

- •Глава 2. Оборудование устья скважин

- •2.1 Колонные головки

- •2.2 Фонтанная арматура, ее схемы и назначение

- •2.3 Основные типы и конструкции фонтанной арматуры

- •2.4 Запорные устройства фонтанной арматуры.

- •2.5. Фланцевые соединения фонтанной арматуры.

- •Глава 3. Комплекс специального подземного скважинного оборудования.

- •3.1 Скважинные уплотнители – пакеры.

- •3.2. Якори

- •3.3. Разъединитель колонны

- •3.4. Телескопическое соединение

- •3.5. Канатный инструмент и оборудование для проведения работ

- •3.6. Скважинные клапаны

- •Глава 4. Оборудование для освоения скважины

- •4.1 Методы освоения эксплуатационных и нагнетательных скважин

- •4.2 Оборудование для освоения эксплуатационных и нагнетательных скважин

- •Глава 5. Оборудование для обработки призабойной зоны скважины

- •5.1. Оборудование для поддержания пластового давления и вытеснения продукции скважин водой и газом.

- •5.2 Оборудование для термического воздействия на пласт

- •5.3 Оборудование для химического воздействия на пласт

- •5.4 Оборудование для гидравлического разрыва пласта

- •5.4 Новые виды воздействия на призабойную зону пласта

- •Глава 6.Оборудование для проведения ремонтных работ на скважинах

- •6.1 Грузоподъемное оборудование

- •6.2 Инструмент для выполнения спускоподъёмных операций

- •6.3 Средства механизации для спускоподъёмных операций

- •6.4 Наземное технологическое оборудование

- •6.5 Оборудование для ликвидации аварий и инструмент для ловильных работ

- •Глава 7. Оборудование для сбора, подготовки и транспортировки добываемого газа.

- •7.1. Система сбора и подготовки газа и конденсата

- •7.2. Оборудование для сбора и подготовки газа и конденсата

- •Сепараторы.

- •Теплообменное оборудование.

- •Абсорбционно-десорбционное оборудование.

- •Оборудование, установки и устройства для получения холода

- •7.3. Расчет сосудов для сбора и подготовки газа и конденсата

- •Запасы прочности и допускаемые напряжения.

- •Расчетные формулы для определения толщины стенки сосуда.

- •Определение толщины стенки днищ и крышек сосудов.

- •Проверочный расчет сосудов под давлением.

- •Расчет цилиндрических горизонтальных сосудов.

- •Учет ослабления сосудов вырезами.

- •Условие укрепления шва.

- •Учет ветровых и сейсмических нагрузок на сосуды и аппараты.

- •Особенности расчета и проверки теплообменных аппаратов.

- •7.4. Нефтепромысловые трубы и запорная арматура, применяемая на газовых промыслах

- •Механические характеристики трубных сталей

- •7.5. Насосные и компрессорные станции системы сбора и подготовки продукции добывающих скважин.

- •Типоразмеры модульных многофазных станций

- •Компрессорная установка 5вкг-10/6

- •Компрессорные установки 7вкг-30/7 и 7вкг-50/7

- •Компрессорные установки 7вкг-30/7 и 7вкг-50/7

- •Компрессорная установка 6гв-18/6-7

- •7.6. Оборудование для защиты от коррозии системы сбора и подготовки продукции добывающих скважин.

- •Установки для приготовления и дозировки реагентов

- •Оборудование и приборы для защиты от коррозии.

- •Список литературы

Глава 3. Комплекс специального подземного скважинного оборудования.

При разрушении или повреждении устьевого оборудования, нарушении герметичности эксплуатационной колонны и некачественном цементировании межтрубного пространства переход скважин на открытое фонтанирование можно предотвратить, применяя комплекс специального подземного скважинного оборудования, который также предназначен для обеспечения одновременной, раздельной эксплуатации двух продуктивных горизонтов или более (рис. 3.1. [3]), разобщения вскрытого продуктивного горизонта от вышележащих или нижележащих пластов, разобщения колонны НКТ от затрубного пространства, обеспечения проведения многочисленных промысловых технологических операций, связанных с эксплуатацией или ремонтом скважины.

Комплекс специального скважинного оборудования состоит из пакеров, якорей, разъединителей колонн. Скважинного инструмента для подготовки ствола скважины, клапанов-отсекателей, циркуляционных и ингибиторных клапанов, посадочных ниппелей, а также из инструмента и принадлежностей канатной техники для управления подземным оборудованием.

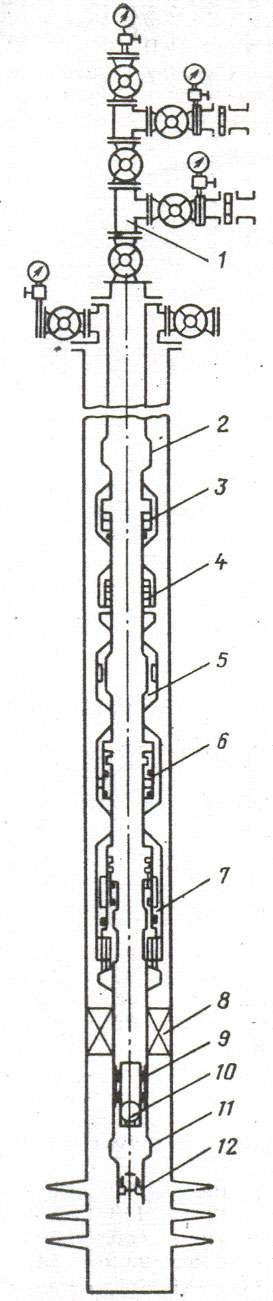

Рис. 3.1. Схема компоновки комплекса Подземного оборудования для газовых скважин типа КПГ 1 – фонтанная арматура; 2 – ниппель для опресовочного клапана; 3 – телескопическое соединение; 4 – ингибиторный клапан; 5 – циркуляционный гидравлический клапан; 6 – циркуляционный механический клапан; 7 – разъединитель колонны; 8 – пакер; 9 – ниппель для клапан отсекателя; 10 – клапан-отсекатель с замком; 11 – ниппель для приёмного клапана; 12 – башмачный клапан.

КПГ предназначен для добычи газа с содержанием агрессивной среды СО2 и Н2S до 6%. В состав комплекса КПГ входят следующие элементы скважинного оборудования: гидравлический пакер типа 2ПД-ЯГ, разъединитель колонны типа РК, циркуляционный механический клапан типа КЦИ, ингибиторный клапан типа КИНГ, телескопическое соединение ти СТ, клапан отсекатель типа КА, башмачный клапан, ниппель для приёмнго клапана-отсекателя и ниппель для опрессовочного клапана. Для защиты эксплуатационной колонны от воздействия добываемой среды на северных месторождениях используют комплекс подземного оборудования типа КО. |

|

Технические характеристики типов комплексов подземного оборудования КПГ и КО серийного производства для газовых скважин представлены в таблице 3.1. [3].

3.1 Скважинные уплотнители – пакеры.

Пакеры служат для разобщения частей ствола скважины по вертикали и герметизации нарушенных участков обсадной колонны, для разобщения зон затрубного пространства, расположенных выше и ниже пакеров. Применяют в обсадной (эксплуатационной) колонне нефтяных, газовых и нагнетательных скважинах при их эксплуатации, ремонте.

Перепады давления, воспринимаемые пакерами, находятся в интервале от 7 до 70 МПа. Температура окружающей среды при эксплуатации скважин может изменяться от 40 до 100 °С, а при тепловом воздействии на пласт достигает в некоторых случаях 300…400 °С.

По восприятию перепада давления пакеры подразделяются:

ПВ – усилие направлено от перепада давления вверх;

ПН – усилие направлено от перепада давления вниз;

ПД – двустороннего действия (усилие от перепада давления направлено как вверх, так и вниз).

По способности фиксироваться на месте установки пакеры подразделяют:

Я – фиксирующиеся якорем;

без обозначения – самостоятельно фиксирующиеся.

По способу посадки пакеры подразделяют:

Г – гидравлические;

М – механические;

ГМ – гидромеханические;

без обозначения – не требующие посадки.

По способу съёма пакеры подразделяют:

В – вращением;

Р – разбуриванием;

И – специальным инструментом;

без обозначения – натягом.

По исполнению:

Без обозначения – нормальное;

Коррозионностойкое:

К1 – углекислотостойкое (СО2 не более 10% об.),

К2 – сероводородостойкое (Н2S и СО2 не более 10% об. каждого компонента),

К3 - сероводородостойкое (Н2S и СО2 свыше 10%, но не более 25% об. каждого компонента),

Т – термостойкое (для рабочих сред с температурой более 150оС).

Условное обозначение пакера по отраслевому стандарту ОСТ 26-02-1016-73 должно включать: тип, число проходных отверстий (для многопроходных пакеров), вид по способности фиксироваться, способы посадки и съёма, наружный диаметр, максимальный перепад давления и исполнение.

Например:

Пакер ПВ-Я-118-14 расшифровывается как, пакер с усилием, направленным вверх, однопроходный, фиксируемый отдельным устройством, не требующий посадки, освобождающийся натягом, наружным диаметром 118 мм, воспринимающий перепад давления 14 МПа, нормального исполнения.

Тот же пакер в термостойком исполнении: Пакер ПВ-Я-118-14Т.

Пакер ПД2-ГМИ-136-35 расшифровывается как, пакер двустороннего действия, двухпроходной, самостоятельно фиксирующийся, с посадкой гидромеханическим способом, снимаемый специальным инструментом, наружным диаметром 136 мм, воспринимающий перепад давления 35 МПа, в нормальном исполнении.

Тот же пакер с посадкой механическим способом, разбуриваемый, в коррозионностойком - углекислотостойком исполнении обозначается - ПД2-МР-136-35К1.

Техническая характеристика типов промежуточных пакеров серийного производства для нефтяных и газовых скважин представлена в [3].

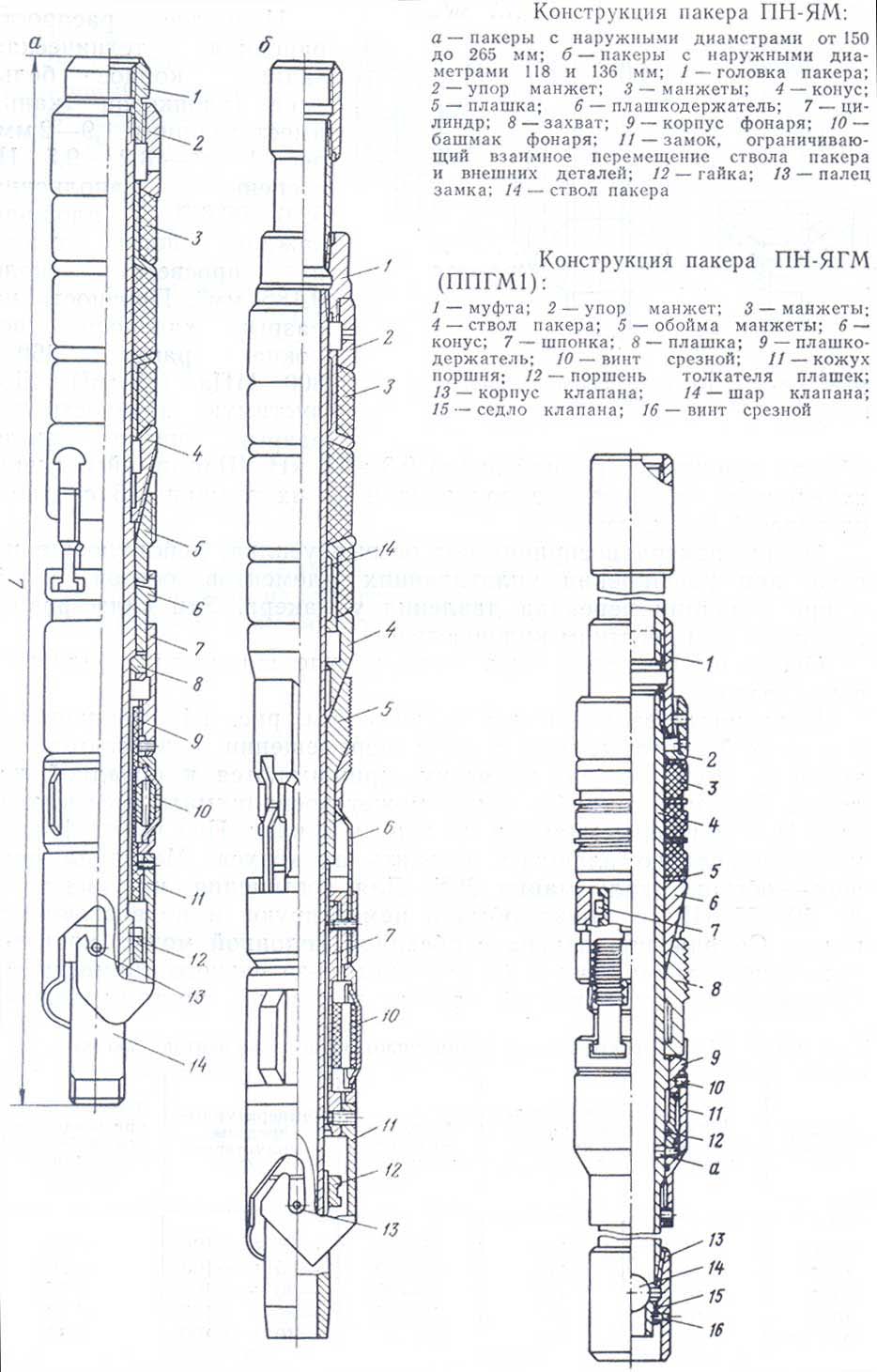

Структурная схема пакера включает в себя: уплотняющие элементы, опору пакера, систему управления пакером, технологические устройства (рис. 3.2. и 3.3. [7]).

Рис. 3.2.Пакер механический Рис. 3.3.Пакер гидромеханический

Уплотнительные элементы.

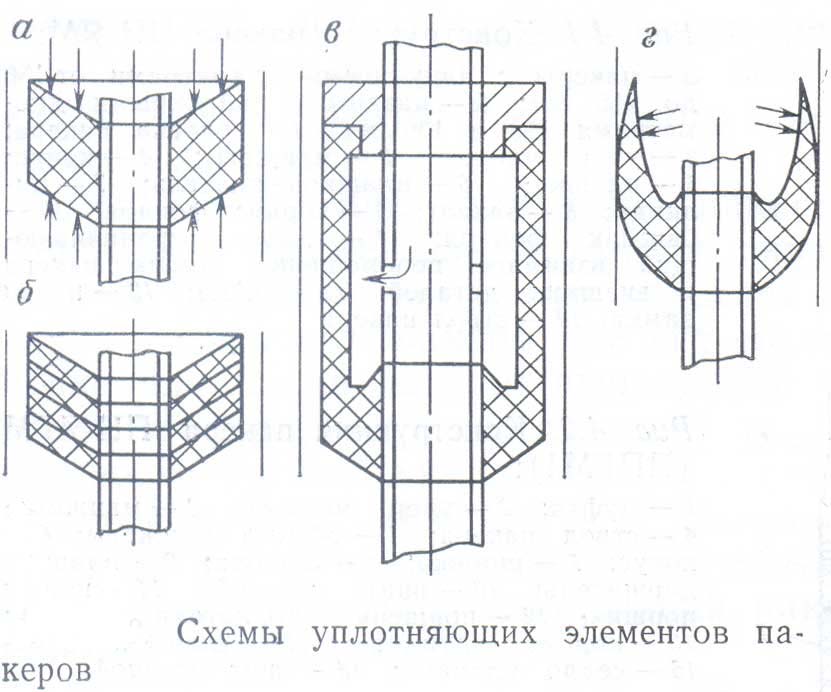

Различные исполнения этих элементов представлены на (рис. 3.4. [7]).

Рис. 3.4.Схемы уплотняющих элементов пакеров

Конструкция пакера может содержать один или несколько уплотняющих элементов. В зависимости от конструктивного исполнения уплотняющие элементы пакеров делятся на следующие группы:

1. Элементы, деформируемые за счет воздействия осевой нагрузки (см. рис. 3.4., а, б; 3.4, а). Материалом для таких уплотнений могут служить резина (см. рис. 3.4, а), прорезиненная и пропитанная графитом асбестовая ткань (см. рис. 3.4, б) и для высоких температур – свинец.

Осевая нагрузка может создаваться весом колонны труб или усилием, развиваемым поршнем под действием перепада давления среды.

2. Элементы, расширяющиеся при создании в их внутренней полости избыточного давления (см. рис. 3.4, в). Основным материалом для таких уплотнений служит резина.

3. Самоуплотняющиеся элементы (см. рис. 3.4, г; 3.4, б). Основным материалом для таких уплотнений служит резина.

Уплотняющие элементы первых двух типов (см. рис. 3.4, а, б) могут быть прижаты к обсадной колонне с необходимой силой при достаточном весе НКТ. При этом нижняя часть колонны труб будет подвергаться продольному изгибу.

Элементы последних двух типов (см. рис. 3.4, в, г) не требуют передачи веса НКТ обсадной колонне для их уплотнения, что является их преимуществом. Для срабатывания этих видов уплотнений необходимо создание избыточного давления внутри НКТ (см. рис. 3.4, в) или внутри обсадной колонны. При подаче жидкости возникает перепад давления у уплотняющего элемента, и он деформируется. В некоторых конструкциях пакера уплотняющий элемент фиксируется в этом положении. Конструкция такого пакера несколько сложнее, чем у других типов пакеров.

Самоуплотняющийся элемент – манжета (см. рис. 3.4, г) спускается в обсадные трубы, прижимаясь к ним с некоторым натягом. Поэтому резина должна быть износоустойчивой, и манжета обычно не может использоваться несколько раз.

Во всех других уплотняющих элементах между опорой элемента и обсадной колонной имеется зазор. Диаметральный зазор между уплотнениями пакера и обсадной колонной равен 10…20 мм. Уплотняющий элемент задавливается в зазор под действием перепада давления. Это может вызвать заклинивание пакера при его подъеме. Поэтому зазор стараются сделать малым, а под первым уплотнителем обычно располагается второй элемент, перекрывающий зазор, заполненный жидкостью.

Это препятствует затеканию в зазор материала первого уплотнения. Иногда опора основного уплотнения выполняется в виде набора косых шайб, распрямляемых, когда на них нажимает уплотнение, и перекрывающих таким образом зазор.

Самоуплотняющийся элемент (см. рис. 3.4, г) спускают в скважину с натягом. Он также выполнен из резины, упрочненной кордом.

Опора пакера воспринимает осевые усилия, действующие на пакер.

Опора пакера может осуществляться с упором:

на забой, через хвостовик;

переход диаметра обсадной колонны;

шлипсовый захват за обсадную колонну;

на торец обсадной трубы в ее муфтовом соединении.

Хвостовики, выполняемые из насосно-компрессорных или бурильных труб, рекомендуется применять при плотном забое и ограниченном расстоянии между пакером и забоем (20…30, очень редко – до 100 м).

Опора выполняется чаще всего в виде шлипсового захвата (плашкового) захвата.

Шлипсовый захват имеет конус 4 (см. рис. 3.1.) и плашки 5 с насечкой, которые при осевом перемщении надвигаются на конус и, расходясь по диаметру, прижимаются к обсадной колонне. Врезаясь в трубы плашками, пакер может воспринимать осевые нагрузки. Плашки перемещаются по конусу в пазу, имеющему форму «ласточкин хвост», что не позволяет плашкам отходить от конуса.

Установка пакера ПН-ЯМ (см. рис. 3.2.). При спуске пакера или его подъёме шлипсы 5 находятся у нижней части конуса и по диаметру свободно входят в обсадную колонну. В этом положении они удерживаются пальцем замка 13, закрепленным на стволе пакера 14, соединенным с НКТ через головку пакера 1. Палец входит в паз замка 11, ограничивающего взаимное перемещение ствола пакера и внешних деталей. Таким образом, шлипсы не сближаются с конусом 4, закрепленным на стволе пакера. У места установки пакера, с помощью НКТ ствол пакера поворачивается так, чтобы можно было вывести палец 13 из короткого паза замка и перевести его в прорезь втулки. Втулка и шлипсы в этот момент удерживаются башмаком фонаря 10, трение которого обо обсадную колонну воспринимает вес всех этих деталей. После поворота труб и ствола пакера и дальнейшего спуска колонны НКТ конус 4 войдет в шлипсы 5, раздвинет их и прижмет к обсадной колонне. Насечка на шлипсах создает достаточное усилие закрепления пакера в обсадной колонне.

Механический способ закрепления пакера в обсадной колонне на заданной глубине, имеет существенный недостаток – необходимость поворота колонны НКТ.

Этого недостатка лишен гидромеханический способ установки пакера.

Установка пакера ПН-ЯГМ (см. рис. 3.3.). Пакер состоит из уплотняющего, фиксирующего, клапанного устройств и гидропривода. Для фиксации пакера на необходимой глубине в насосно компрессорные трубы сбрасывается шарик 14 и в полости НКТ создается избыточное давление. Жидкость через отверстие в стволе пакера попадает под поршень. При давлении 10 МПа поршень толкает плашкодержатель 9, срезает винты 10, плашки 8 надвигаются на конус 6 и, упираясь в стенку эксплуатационной колонны, создают упор для сжатия уплотнительных манжет 3. Под действием массы труб плашки внедряются в стенку эксплуатационной колонны, обеспечивая заякоривание и разобщения зон обсадной колонны. Проходное отверстие пакера открывается при увеличении давления до 21 МПа. При этом срезаются винты 16, и седло 15 с шариком 14 выпадает. Пакер извлекается в результате подъема колонны труб. При снятии осевой нагрузки освобождаются манжеты, и ствол, двигаясь вверх, тянет за собой конус, который освобождает плашки.

Во ВНИИПИвзрывгеофизике разработано несколько модификаций взрывных пакеров:

– ВП с металлическим уплотнительным элементом;

– ВПМ (манжетный) с комбинированным уплотнением;

– ПВЭ (эксплуатационный);

– ПВЦ (цементировочный).

Пакеры двух первых модификаций фиксируются в скважине за счет сил трения между обсадной колонной и деформированным после взрыва корпусом пакера, они могут служить только пакером-пробкой в скважине.

В последних двух модификациях усилие, возникающее после взрыва, действует на уплотнительные и фиксирующие элементы пакера так же, как и в описанных выше конструкциях, и взрывная камера фактически является посадочным инструментом пакера

Расчет пакеров.

В задании на конструирование пакера обычно даются его главные параметры, условия эксплуатации и описание технологических процессов, для которых необходим пакер, к которым относятся: диапазон внутренних диаметров обсадной колонны, в которую спускают пакер; перепад давления, воспринимаемый им; особенности технологического процесса, для которого предназначен пакер.

При расчете пакера определяют необходимое для герметизации контактное давление, осевую силу, обеспечивающую это давление, оптимальные высоту уплотняющего элемента, длину хода штока пакера, параметры корда уплотняющего элемента.

Для определения наименьшей величины осевой силы Q, обеспечивающей герметичное разобщение ствола скважины, используют следующие уравнение:

Q 0,111 p F + GF [(R2c – r2ш)3 – (R2п – r2ш)3] / [(R2c – r2ш)2 (R2п – r2ш)]

где F – площадь поперечного (диаметрального) сечения уплотнительного элемента в деформированном состоянии; G = 5,l…1 МПа – модуль сдвига резины; Rп и Rс – наружный радиус резины до деформации и после нее (последний равен внутреннему радиусу обсадной колонны); rш – внутренний радиус резины; p – перепад давления у пакера.

Высота уплотнительного элемента пакера в свободном состоянии может быть определена из условия равенства площади его поверхности до и после деформирования.

hmin = [2hc (Rc + rш) + R2c – R2п] / 2 (Rп + rш),

где hc – высота элемента в сжатом состоянии.

Наибольшая высота уплотнительного элемента может быть найдена по условию самозакрепления пакера при действии осевого усилия.

hmax = (R2п – r2ш) Rc3 / [0,45f (R2п – r2ш) (3Rc + 2R2c rш – r2ш)],

где f – коэффициент трения.

Оптимальную длину хода штока рекомендуют определить по следующей формуле:

S = h (k2on – 1) R2п / [k2on R2п – r2ш)],

где h – высота свободного, не нагруженного уплотняющего элемента;

kon = Rс / Rп.

Для пакеров под обсадные колонны с диаметрами 146 и 168 мм коэффициент kon =1,13; с диаметрами 178 и 299 мм – kon = 1,09…1,07.

При расчете пакера необходимо проверять влияние плашечного захвата на прочность обсадной колонны.

В конструкциях пакеров, где плашки полностью перекрывают кольцевой зазор, нагрузка на обсадную колонну распределена равномерно по всему периметру. В этом случае предельная осевая нагрузка на плашечный захват, при которой обсадная колонна не нарушается, равна:

Qпред [т n tg (D2 – d2) lпл (Lпл + 16/3 f2пл)1/2] / (D2 + d2).

При ограниченном контакте плашек по периметру обсадной колонны участки труб между ними работают на изгиб.

Тогда

Qпред 2т n tg h2 lпл / d.

Где т – предел текучести материала труб обсадной колонны; n – число плашек (по радиусу); – угол конуса плашки; D, d, h – наружный и внутренний диаметры и толщина стенки трубы обсадной колонны; lпл – высота плашек (длина по вертикали); Lпл – длина хорды плашки; fпл – стрела дуги поверхности плашки.

Запасы прочности при расчетах принимают равными 1,15 для обсадных труб диаметрами 114…219 мм и 1,52 – для труб диаметром более 219 мм. При расчетах на изгиб запас прочности берут примерно в 2 раза большим, учитывая, что предел касательного напряжения т 0,58 т.

При разработке конструкции пакера предельная нагрузка сравнивается с нагрузкой, необходимой для создания уплотнения. Если Qпред < Q, то в конструкцию пакера вносят необходимые изменения (угла , геометрических размеров уплотнения).

При проектировании пакера для использования его в искривленных скважинах надо учитывать возможность деформации пакера при прохождении им изогнутых частей ствола.

Длина пакера, при которой он будет касаться обсадной колонны в трех точках (по концам и в середине) при прохождении им изогнутой части скважины, определяется из выражения

lпак = 2 (2R s)1/2,

где R – радиус изгиба ствола скважины; s – зазор (диаметральный) между пакером и обсадной колонной.

При большей длине пакер, проходя изгиб, или застрянет, или изогнется сам. Последнее может привести к его повреждению.

Этот расчет относится и ко всякому другому оборудованию, спускаемому в искривленную скважину (скважинные штанговые насосы, центробежные насосы, погружные двигатели и т. д.).

Расчет максимально возможного давления, при котором пакер будет находиться в равновесии, производится по формуле

где G – вес НКТ; H1– глубина спуска пакера; Dв – внутренний диаметр эксплуатационной колонны; Dн – внешний диаметр эксплуатационной колонны; dн – наружный диаметр НКТ; dв – внутренний диаметр НКТ; 1, 2 – соответственно плотность жидкости в трубах и затрубном пространстве.