- •Введение

- •Глава 1. Оборудование ствола скважины

- •1.1.Конструкция скважины

- •1.2. Обсадные трубы

- •Размеры резьбовых соединений обсадных труб по гост 632

- •Механические свойства труб и муфт

- •1.3. Обсадные трубы, применяемые в мире

- •1.4 Расчет обсадных колонн

- •1.5. Насосно-компрессорные трубы

- •Механические свойства труб и муфт

- •Насосно-компрессорные трубы по гост 633

- •Размеры и масса безмуфтовых труб нкб1

- •1.6 Насосно-компрессорные трубы, применяемые в мире

- •Механические характеристики материалов для нкт по api Spec 5в, 5вc, 5вx

- •1.7 Расчет насосно-компрессорных труб

- •Глава 2. Оборудование устья скважин

- •2.1 Колонные головки

- •2.2 Фонтанная арматура, ее схемы и назначение

- •2.3 Основные типы и конструкции фонтанной арматуры

- •2.4 Запорные устройства фонтанной арматуры.

- •2.5. Фланцевые соединения фонтанной арматуры.

- •Глава 3. Комплекс специального подземного скважинного оборудования.

- •3.1 Скважинные уплотнители – пакеры.

- •3.2. Якори

- •3.3. Разъединитель колонны

- •3.4. Телескопическое соединение

- •3.5. Канатный инструмент и оборудование для проведения работ

- •3.6. Скважинные клапаны

- •Глава 4. Оборудование для освоения скважины

- •4.1 Методы освоения эксплуатационных и нагнетательных скважин

- •4.2 Оборудование для освоения эксплуатационных и нагнетательных скважин

- •Глава 5. Оборудование для обработки призабойной зоны скважины

- •5.1. Оборудование для поддержания пластового давления и вытеснения продукции скважин водой и газом.

- •5.2 Оборудование для термического воздействия на пласт

- •5.3 Оборудование для химического воздействия на пласт

- •5.4 Оборудование для гидравлического разрыва пласта

- •5.4 Новые виды воздействия на призабойную зону пласта

- •Глава 6.Оборудование для проведения ремонтных работ на скважинах

- •6.1 Грузоподъемное оборудование

- •6.2 Инструмент для выполнения спускоподъёмных операций

- •6.3 Средства механизации для спускоподъёмных операций

- •6.4 Наземное технологическое оборудование

- •6.5 Оборудование для ликвидации аварий и инструмент для ловильных работ

- •Глава 7. Оборудование для сбора, подготовки и транспортировки добываемого газа.

- •7.1. Система сбора и подготовки газа и конденсата

- •7.2. Оборудование для сбора и подготовки газа и конденсата

- •Сепараторы.

- •Теплообменное оборудование.

- •Абсорбционно-десорбционное оборудование.

- •Оборудование, установки и устройства для получения холода

- •7.3. Расчет сосудов для сбора и подготовки газа и конденсата

- •Запасы прочности и допускаемые напряжения.

- •Расчетные формулы для определения толщины стенки сосуда.

- •Определение толщины стенки днищ и крышек сосудов.

- •Проверочный расчет сосудов под давлением.

- •Расчет цилиндрических горизонтальных сосудов.

- •Учет ослабления сосудов вырезами.

- •Условие укрепления шва.

- •Учет ветровых и сейсмических нагрузок на сосуды и аппараты.

- •Особенности расчета и проверки теплообменных аппаратов.

- •7.4. Нефтепромысловые трубы и запорная арматура, применяемая на газовых промыслах

- •Механические характеристики трубных сталей

- •7.5. Насосные и компрессорные станции системы сбора и подготовки продукции добывающих скважин.

- •Типоразмеры модульных многофазных станций

- •Компрессорная установка 5вкг-10/6

- •Компрессорные установки 7вкг-30/7 и 7вкг-50/7

- •Компрессорные установки 7вкг-30/7 и 7вкг-50/7

- •Компрессорная установка 6гв-18/6-7

- •7.6. Оборудование для защиты от коррозии системы сбора и подготовки продукции добывающих скважин.

- •Установки для приготовления и дозировки реагентов

- •Оборудование и приборы для защиты от коррозии.

- •Список литературы

2.4 Запорные устройства фонтанной арматуры.

Запорные устройства фонтанной арматуры изготавливаются трех типов:

пробковые краны со смазкой по ТУ 26-14-24-77;

задвижки прямоточные со смазкой типа ЗМ и ЗМС с однопластинчатым шибером по ТУ 26-16-45-77;

задвижки прямоточные со смазкой ЗМАД с двухпластинчатым шибером по ТУ 26-02-728-76 «Оборудование устья нефтяных и газовых скважин на рабочее давление 70 МПа».

Задвижки типов ЗМС и ЗМАД имеют модификации с ручным и пневмоприводом [8].

По условиям эксплуатации в зависимости от состава скважинной среды запорные устройства изготавливаются в трех исполнениях:

для нефти, газа и газоконденсата с содержанием Н2S и СО2 до 0,003% по объему каждого;

Н2S и СО2 до 6% по объему каждого;

СО2 до 6% по объему.

Задвижки и краны применяются в стволовой и отводящей части фонтанной арматуры. Перед манометрами устанавливаются вентили.

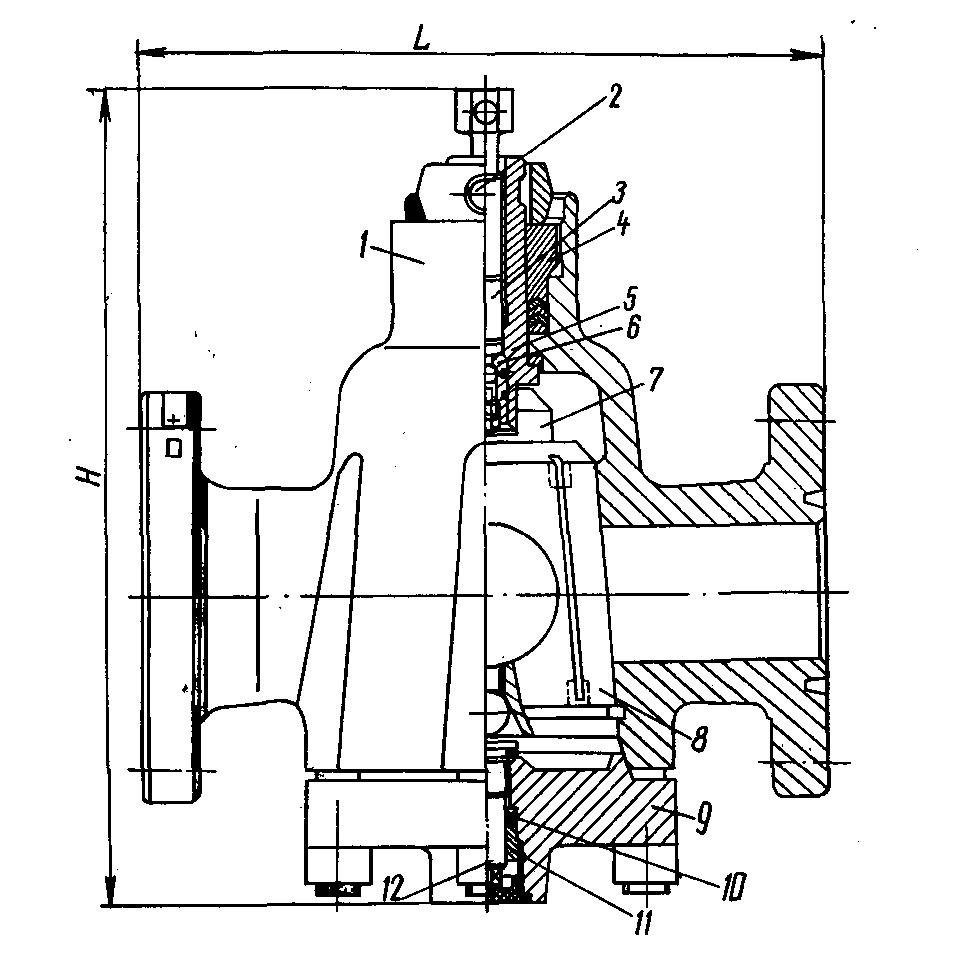

Пробковые краны со смазкой выгодно отличаются от задвижки (рис. 2.11. [1]). Для его открывания или закрывания достаточно повернуть пробку 2 на 90о. Уплотнительные поверхности крана покрыты смазкой и не омываются потоком среды.

Техническая характеристика кранов КППС-6514 и КППС-6514ХЛ:

Условный проход, мм 65

Рабочее давление, МПа 14

Габаритные размеры, мм:

длина 350

ширина 205

высота 420

Масса в собранном виде, кг 53

Рис. 2.11. Кран конический пробковый типа КППС-65ХМ:

1 — корпус; 2 — рукоятка; 3 — толкатель; 4 и 11 — грундбуксы; 5 — шпиндель; 6 — втулка; 7 — кулачковая муфта; 8 — коническая пробка; 9 — крышка; 10 — манжеты; 12 — регулировочный винт

Краны работают следующим образом: рукояткой 2 через кулачки муфты 7 поворачивают пробку 8 в необходимое положение. Проседание пробки в корпусе 1 регулируется на заводе-изготовителе винтом 12, закрепленным в крышке 9 так, чтобы между пробкой и корпусом был зазор. Вся полость крана заполнена специальной смазкой. Вращением толкателя 3 через клапан с пружинной из шпинделя может быть подана дополнительная порция смазки. Необходимо следить за наличием смазки в полости крана и через три-пять операций закрывания и открывания добавлять смазку, чтобы избежать закливания пробки. Заклиненную пробку можно отжать толкателем 3 через детали 5 и 6, отвернув предварительно винт 12, уплотненный манжетой 11.

Наибольшее усилие среды, действующее на пробку крана,

Qср = р · Fупл где р – рабочее давление.

Площадь уплотнительной поверхности Fупл Dк · Н,

где Н – высота рабочей части пробки (рис. 2.8.) , Dк – средний диаметр пробки крана.

Если D1 – максимальный, а D2 – минимальный диаметр пробки в уплотнении, то

Dк 0,5 (D1 + D2).

Усилие среды прижимает пробку к корпусу и создает силу трения

Тк = fк · Qср , где fк – коэффициент трения пробки о корпус, равный 0,1.

Момент, необходимый для поворота пробки крана,

Мк = Мп + Мс .

Здесь Мп – момент трения пробки в корпусе, Мп = 0,5Тк Dк = 0,5 fк · Qср Dк .

Момент трения в сальнике Мс может быть определен по формуле

Мс = 0,5 р d2c hм

где hм – высота манжеты; - коэффициент трения манжеты о шпиндель, (0,05 + 0,08).

Задвижки прямоточные со смазкой типа ЗМ и ЗМС с однопластинчатым шибером.

Задвижка типа ЗМ-65×21 имеет следующие технические характеристики:

Условный проход, мм 65

Рабочее давление, МПа 21

Габаритные размеры, мм 350×320×650

Управление Ручное

Масса в собранном виде, кг 64

Уплотнение шпинделя осуществляется при помощи сальникового узла, в который для повышения его надежности предусмотрено нагнетание уплотнительной смазки. В задвижке предусмотрена возможность подачи защитной смазки в корпус через нагнетательный клапан.

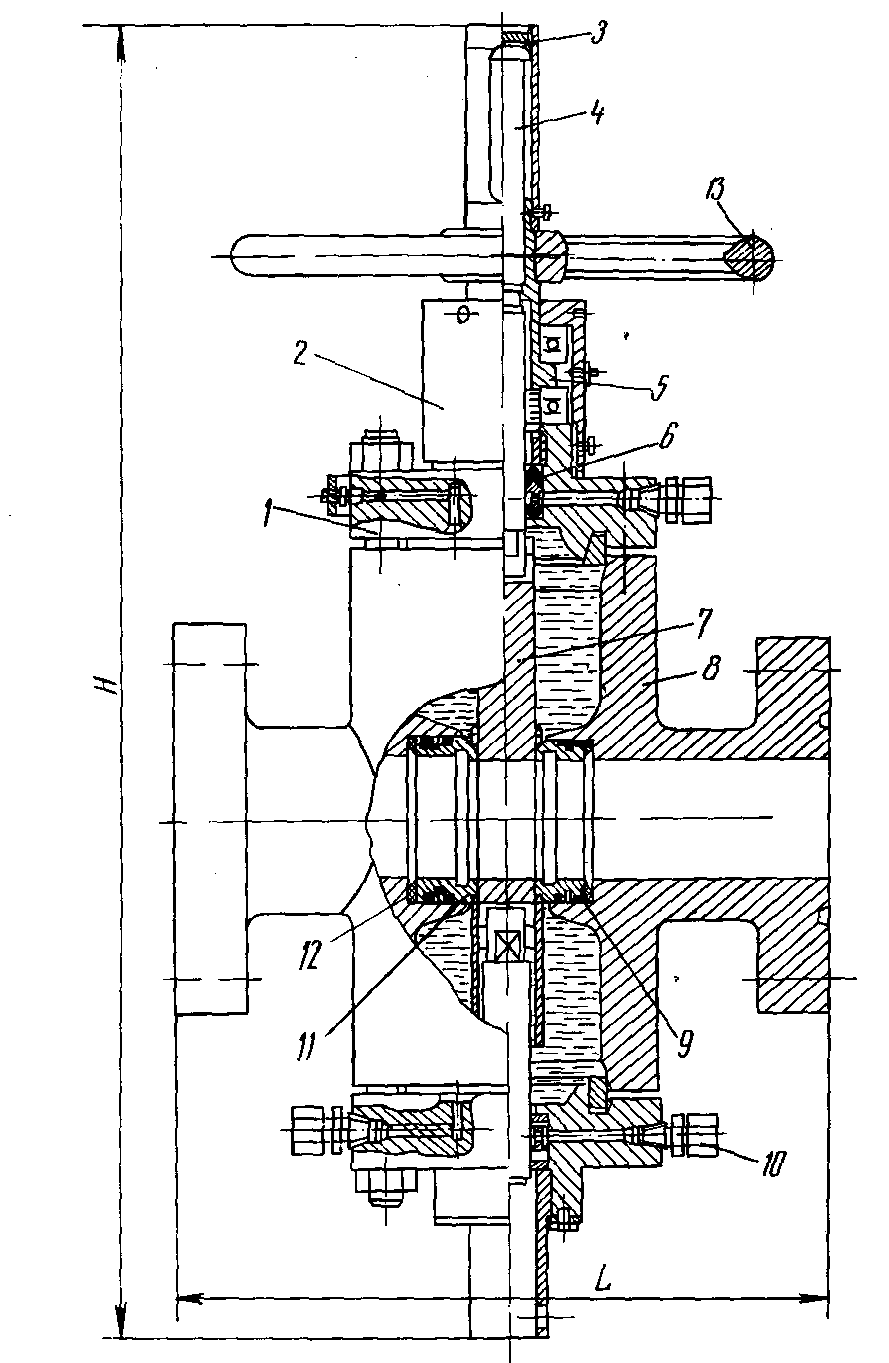

Задвижки типов ЗМС и ЗМС1 (рис. 2.12. [8]) с ручным приводом, диаметром условного прохода 65, 80, 100 и 150 мм на давление 21 и 35 МПа, условного прохода 50 и 100 мм на давление 70 МПа состоят из корпуса 8, входного седла 11, шпинделя 4, маховика 13, ходовой гайки 5, крышки подшипников 2, нажимной гайки 3, узла сальника 6, крышки 1, тарельчатых пружин 12, нагнетательного клапана 10, выходного седла 9 и шибера 7. Герметичность затвора улучшает уплотнительная смазка ЛЗ-162 или «Арматол-238», подаваемая через нагнетательный клапан. Рекомендуемая температура применения смазки от –40 до +120оС. Применяются также прямоточные задвижки с уплотнением эластичными элементами из графитофторпласта АФГ-80ВС.

Уплотнение шпинделя осуществляется манжетами из материала АНГ. Для защиты корпуса задвижки от загрязнения и коррозии в него через нагнетательный клапан подается защитная смазка. Предусмотрена также подача смазки в узел уплотнения шпинделя и штока.

Рис. 2.12. Задвижка типов ЗМС и ЗМС1

Задвижка прямоточные со смазкой ЗМАД с двухпластинчатым шибером

ЗМАД-80×70 имеет следующие технические характеристики:

Условный проход, мм 65

Рабочее давление, МПа 70

Габаритные размеры, мм 650×500×1170

Управление Ручное

Масса в собранном виде, кг 328

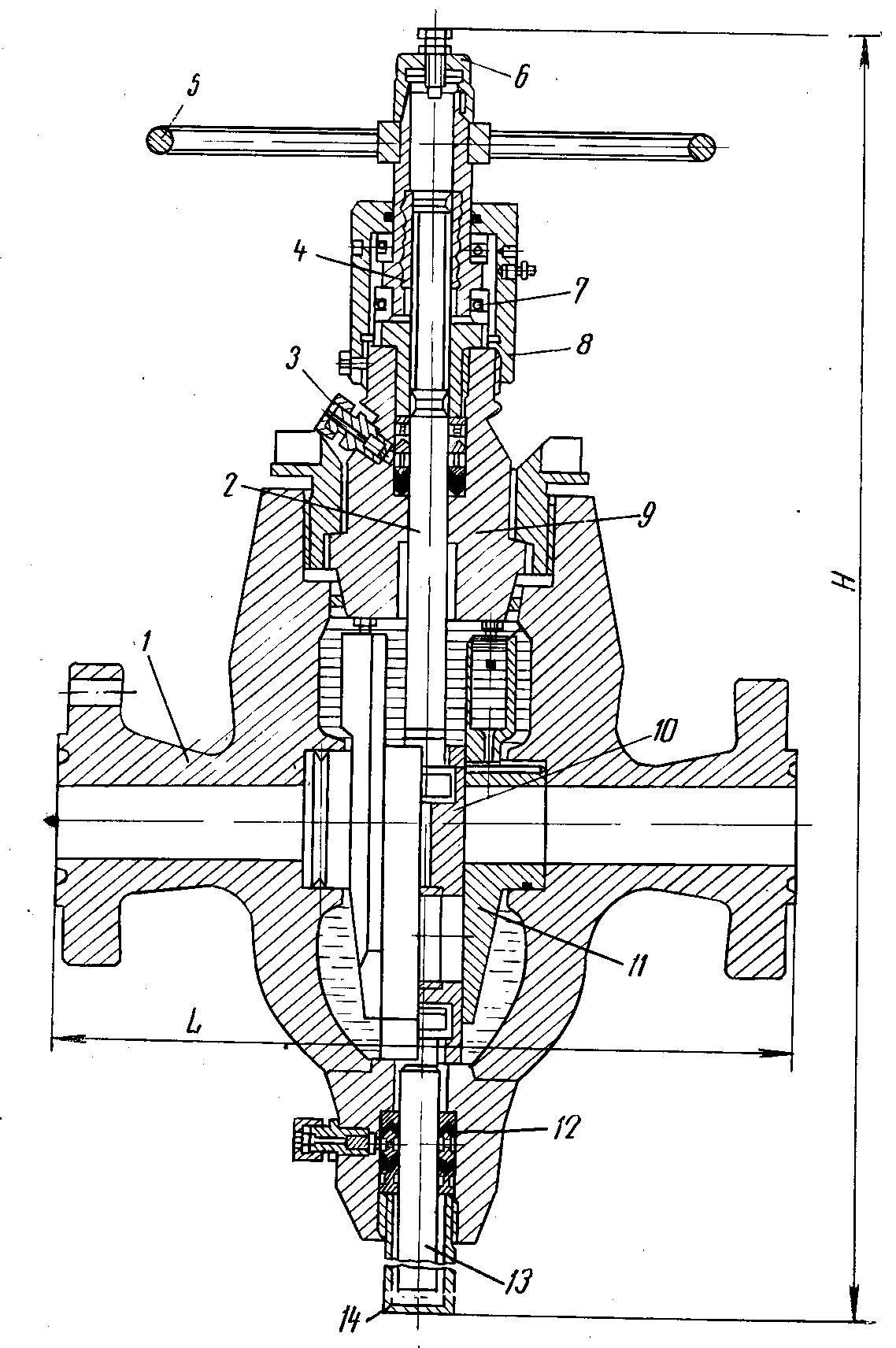

Задвижка типа ЗМАД (рис. 2.13. [8]) с ручным приводом состоит из корпуса 1, двух седел (щек) 11, шибера, выполненного в виде двух плашек 10, шпинделя 2, уравновешивающего штока 13, корпуса сальника 9, ходовой гайки 4 с трапециидальной резьбой, упорных подшипников 8, маховика 5, верхнего и нижнего 14 кожухов.

Уплотнение шпинделя и уравновешивающего штока – с помощью сальника, представляющего собой набор манжет шевронного типа из материала АНГ. Для повышения герметизирующей способности сальника предусмотрена подача уплотнительной смазки через обратный клапан.

Отличительной особенностью задвижки является наличие системы автоматической подачи смазки в затвор.

Рис. 2.13.Задвижка типа ЗМАД

Задвижки типов ЗМС, ЗМС1 и ЗМАДП с пневмоприводом состоят из тех же улов и деталей, что и задвижки с ручным управлением за исключением того, что наряду с ручным приводом имеют пневмопривод. Задвижки типа ЗМС1 имеют диаметры условного прохода 65, 80 и 100 мм на давление 21 и 35 МПа, а типов ЗМС и ЗМАДП – диаметры условного прохода 50, 80 и 100 мм на давление 70 МПа.

Усилия и моменты в прямоточных задвижках.

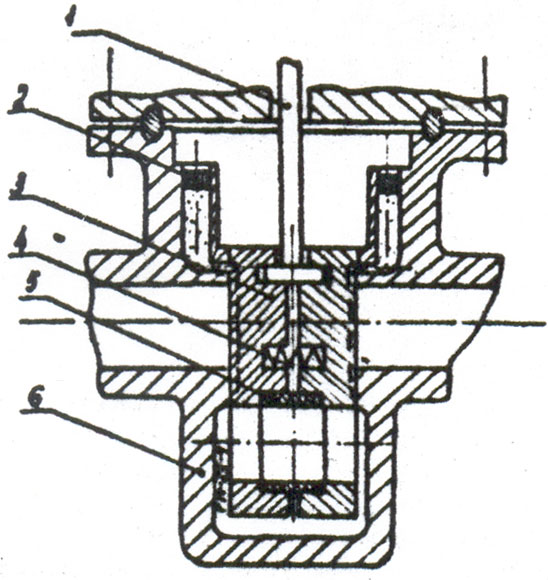

Прямоточная задвижка (рис. 2.14. [1]) работает на принципе самоуплотнения. Шпиндель 1 задвижки имеет опору качения и поэтому М2 0 .

Два шибера 3 скользят по направляющим корпуса и первоначальное их прижатие осуществляются пружинами 4. Среда воздействует на поршни 2, подающие в канавки шиберов 3 уплотнительную смазку. Объем полостей под поршнями 2 рассчитан более чем на 100 срабатываний задвижки. Перекрытие прохода задвижки осуществляется при опускании шиберов, поджимаемых давлением среды. Рабочим является один шибер. При выходе его из строя задвижку достаточно повернуть на 180о и включить в работу второй шибер. Проход задвижки герметизируется втулкой 5 (из полимера). Корпус 6 задвижки

Рис. 2.14. Схема прямоточной задвижки

выполняется сварным или цельнокованым. При открытой задвижке среда проходит через нее с минимальными потерями, не меняя направления, и не изнашивая уплотнительные поверхности.

Если уплотняемая среда находится слева, то левый шибер не нагружен, усилие Q1 на шпиндель передается лишь через правый шибер. С учетом выталкивающей силы Ро усилие

Q1 = Qср f + Ро

где f – коэффициент трения, равный 0,1

Qср = 0,25 Dк2 р

Ро = 0,25 р dс2

где Dк – средний диаметр уплотнения, Dк = 0,5(Dв + Dн), Dв – диаметр уплотнения внутренний, Dн – диаметр уплотнения наружный

dс – диаметр шпинделя.

Момент для открывания и закрывания задвижки определяют

Мкр = М1 + М2 + М3

где М1 – момент трения в резьбе гайки;

М1 = 0,5 Q1 dср tg ( + )

где dср – средний диаметр резьбы; - угол трения в резьбе, равный arctg f1, (f1 -коэффициент трения в резьбе, f1 0,15);

- угол подъема резьбы, = arctg (в/ dср), ( в – шаг резьбы)

М2 - 0

М3 – момент трения в сальнике. Для манжетного сальника, независимо от числа манжет.

М3 = 0,5 р dс2 hм

где hм – высота манжеты; - коэффициент трения манжеты о шпиндель, (0,05 + 0,08).

Для уменьшения осевых сил, действующих на шпиндель задвижки, применяется разгрузочный шток. У задвижек обоих типов есть общий недостаток – для открытия и закрытия необходимо сделать несколько поворотов маховика, прилагая усилие.

Вентили используют на вспомогательных линиях.