- •1. Вредные примеси в нефти

- •2. Обезвоживание и обессоливание нефти

- •3. Общая характеристика оборудования электрообессоливающих установок

- •4. Основная схема атмосферной перегонки нефти

- •5. Основная схема вакуумной перегонки мазута

- •6. Общая характеристика аппаратов первичной переработки нефти

- •7. Термодинамика термических превращений соединений нефти

- •8. Кинетика и механизм термических превращений соединений нефти

- •9. Термический крекинг. Режим процесса. Принципиальная схема. Характеристика продукции.

- •10. Пиролиз. Режим процесса. Принципиальная схема. Характеристика продукции.

- •11. Замедленное и термоконтактное коксование. Режим процесса. Принципиальная схема. Характеристика продукции. Замедленное коксование

- •Термоконтактное коксование

- •12. Висбрекинг нефтяных остатков. Режим процесса. Принципиальная схема. Характеристика продукции.

- •13. Назначение процесса каталитического крекинга. Качество продуктов и их использование.

- •Качество продуктов кк и их использование

- •14. Требования к промышленным катализаторам кк. Активность, селективность и стабильность катализаторов.

- •15. Механизм действия катализаторов окислительно-восстановительного типа.

- •16. Кислотный катализ

- •17. Каталитический крекинг. Химические основы процесса. Превращения алканов, циклоалканов, алкенов и аренов.

- •Химические основы процесса

- •Каталитический крекинг алканов

- •Каталитический крекинг циклоалканов

- •Каталитический крекинг алкенов

- •Каталитический крекинг алкилароматических углеводородов

- •18. Каталитический крекинг. Принципиальная технологическая схема. Режим процесса.

- •19. Каталитический риформинг. Химические основы процесса. Превращения алканов, циклоалканов.

- •20. Каталитический риформинг. Влияние гетероатомных соединений и металлов, коксообразование на катализаторах.

- •21. Каталитический риформинг в промышленности. Катализаторы процесса.

- •22. Классификация гидрогенизационных процессов в нефтепереработке.

- •23. Химические основы гидрогенизационных процессов.

- •24. Гидрогенизационные процессы. Превращения сероорганических, азотсодержащих, кислородсодержащих и металлоорганических соединений.

- •25. Гидрогенизационные процессы. Превращения ув. Катализаторы процесса.

- •26. Гидроочистка в промышленности.

- •27. Гидрокрекинг. Химические основы процесса.

- •28. Гидрокрекинг. Превращение алканов, циклоалканов, алкенов, аренов. Гидрокрекинг в промышленности.

- •29. Характеристика нефтяных газов. Очистка и осушка газов.

- •30. Разделение газов

- •31. Алкилирование. Изомеризация. Полимеризация алкенов.

10. Пиролиз. Режим процесса. Принципиальная схема. Характеристика продукции.

Назначение процессов пиролиза, получивших в современной мировой нефтехимии широкое распространение, является производство низших олефинов, преимущественно этилена, являющихся ценным сырьём (мономером) для синтеза важнейших нефтехимических продуктов.

Процесс пиролиза в зависимости от целевого назначения может быть направлен на максимальный выход этилена (этиленовые установки), пропилена или бутиленов и бутадиена. Наряду с газом в процессе образуется некоторое количество жидкого продукта, содержащего значительные количества моноциклических (бензол, толуол, ксилолы и др.) и полициклические (нафталин, антрацен и др.) ароматические углеводородов.

Получаемый при пиролизе этилен используется для производства оксида этилена, этилового спирта, полимеров (полиэтилена), стирола, пластмасс и др.

Пропилен является исходным мономером для производства полипропилена, акрилонитрила и бутадиена.

Основные направления использования жидких продуктов пиролиза - бензола и других ароматических углеводородов, нефтеполимерных смол, как компонент автобензинов, котельных топлив, сырья для производства технического углерода, пеков, высококачественных коксов и др.

Сырьём в процессах пиролиза служат газообразные и жидкие углеводороды: газы, лёгкие бензиновые фракции, газоконденсаты, рафинаты каталитического риформинга и реже керосино-газойлевые фракции.

От сырья и технологического режима пиролиза зависят выходы продуктов. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается и увеличивается выход жидких продуктов — смол пиролиза.

Из технологических параметров на выход низших олефинов наибольшее влияние оказывает температура, время контакта и парциальное давление углеводородов в реакционной зоне.

При данной температуре с увеличением времени контакта (τ) концентрация олефина в пиролизе (следовательно, и его выход) растёт, достигает максимального значения при τопт, затем падает. С повышением температуры величина максимума выхода олефинов растёт, и этот максимум достигается при меньших значениях τопт. Причём для каждого индивидуального олефина имеется свой оптимальный режим пиролиза, обеспечивающий максимум его выхода (этиленовый, пропиленовый или бутиленовые режимы пиролиза).

Увеличению выхода олефинов способствует также снижение парциального давления сырья в реакционной зоне путём разбавления его водяным паром или, что более эффективно, водородом.

Разбавление сырья пиролиза водяным паром и особенно водородом приводит не только к увеличению выхода этилена, но, и, что исключительно важно, эффективно замедляет скорость вторичных реакций синтеза, приводящих к образованию пироуглерода. Водород в условиях пиролиза является не только разбавителем, но и гидрирующим компонентом, тормозящим образование тяжёлых продуктов конденсации, в том числе пироуглерода.

Промышленное оформление процесса. На современных высокопроизводительных этиленовых установках (ЭП-300, ЭП-450 производительностью соответственно 300 и 450 тыс.т этилена в год) применяются мощные пиролизные печи, специально сконструированные для условий интенсивного высокотемпературного нагрева (до 870-920оС) с временем пребывания сырья в реакционных змеевиках в пределах 0,01-0,1 с. Они характеризуются вертикальным расположением труб радиантных змеевиков в виде однорядного экрана с двухсторонним облучением панельными горелками беспламенного горения (или с факельными горелками с настильным пламенем). Проход по трубам радиантного змеевика организован в виде нескольких (от 4 до 12) параллельных потоков (секций). Каждая секция состоит из нескольких жаропрочных труб (от 3 до 12) длиной от 6 до 16 мм диаметром 75-150 мм. Мощность одной пиролизной печи достигает до 50 тыс. т этилена в год.

Следующий по значимости аппарат пиролиза - закалочный аппарат, предназначенный для осуществления быстрого охлаждения продуктов процесса. Ранее для этой цели применяли закалочные аппараты, в которых быстрое охлаждение достигалось за счёт впрыскивания водяного конденсата. На современных пиролизных установках применяют закалочно-испарительные аппараты (ЗИА), представляющие собой газотурбинные котлы-утилизаторы. В результате высокой линейной скорости продуктов пиролиза, движущихся по трубам, предотвращается оседание твёрдых частиц на их стенках, увеличивается коэффициент теплопередачи и достигается быстрое (за 0,015 - 0,03 с) охлаждение до 350-400оС. За счёт этого тепла из водяного конденсата, поступающего в ЗИА, регенерируется пар высокого давления (11-13 МПа), который отделяется в паросборнике, перегревается до 450оС в одной из секций пиролизной печи и затем используется для турбокомпрессора.

Сырьём установки служит фракция 62–180оС прямогонного бензина и фракция 62–140оС бензина - рафината каталитического риформинга. Предусмотрен также пиролиз этана и пропана, получаемых в процессе и с заводских ГФУ.

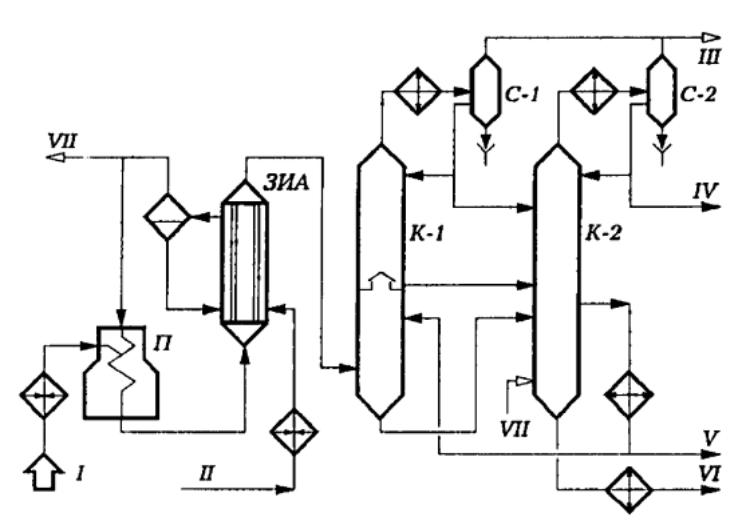

Технологическая схема. Бензин после нагрева в теплообменниках подаётся в девять параллельно работающих трубчатых печей (на схеме показана одна), а этан-пропановая фракция подаётся в десятую печь. На выходе из камеры конвекции в сырьё вводится водяной пар в количестве 50 % масс. по бензину и 30 % масс. по этан-пропану. Температура на выходе из змеевиков печи 810-840оС, продолжительность реакции 0,3-0,6 с. Продукты пиролиза далее поступают в тубы закалочных аппаратов ЗИА. Охлаждённые до 400оС пиропродукты затем направляются в низ промывочной колонны К-1, где при контакте с охлаждённым квенчингом (фракцией 150-250оС) охлаждается до 180оС и отмывается от твёрдых частиц углерода. Тяжёлый конденсат с низа К-1 подаётся на ректификацию в колонну К-2.

Газы и пары, поднимающиеся из нижней части К-1, проходят глухую тарелку и подвергаются ректификации на верхних тарелках колонны. Конденсат с аккумулятора К-1 подаётся также в колонну К-2. Выходящий с верха колонны К-1 пирогаз с парами лёгких фракций пироконденсата охлаждается в водяном холодильнике до 30оС и поступает в газосепаратор С-1. Лёгкий конденсат подаётся на орошение верха К-1 и на ректификацию в К-2. Выводимый с верха С-1 пирогаз подаётся на моноэтаноламиновую очистку и далее на ГФУ.

Из К-2 выводится с установки пиробензин (фракция н.к.–150оС), лёгкая смола (150-250оС) и тяжёлая смола (> 250оС). Часть лёгкой смолы циркулирует в качестве квенчинга через колонну К-1.

Рисунок 6 - Принципиальная схема установки пиролиза бензина

I - сырье; II - конденсат; III - газы пиролиза; IV - бензиновая фракция (н.к.-150оС); V - легкая смола; VI - тяжелая смола; VII - водяной пар.